Sideboard aus Eiche

Sideboard aus Eiche

Die aktuellen Möbel hatte ich vor einigen Jahren auch selbst gebaut. Aus beschichteter Spanplatte. Nicht schlecht, aber überaltert.

Das neue Sideboard wird keine Türen mehr haben, sondern nur noch Schubladen. Ohne Griffe; Push to Open!

Jetzt ist Eiche, durchgehende Lamellen A/B, sehr teuer geworden. Euro 137,00 /m2.

Deshalb habe ich mich für die Hybridversion im Bau entschieden.

Nicht direkt sichtbare Teile sind aus Eiche-furnierter Spanplatte mit Echtholzkante.

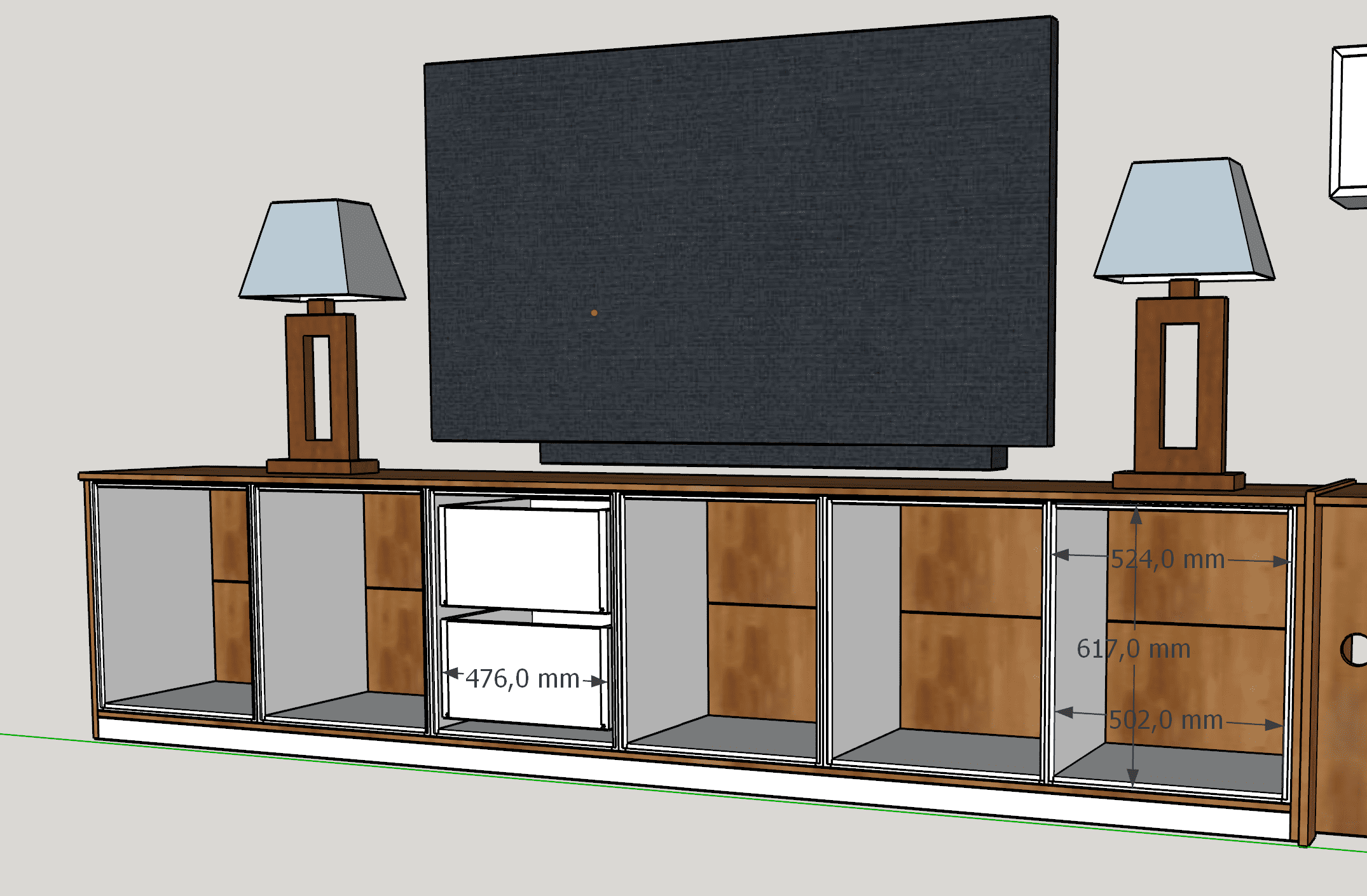

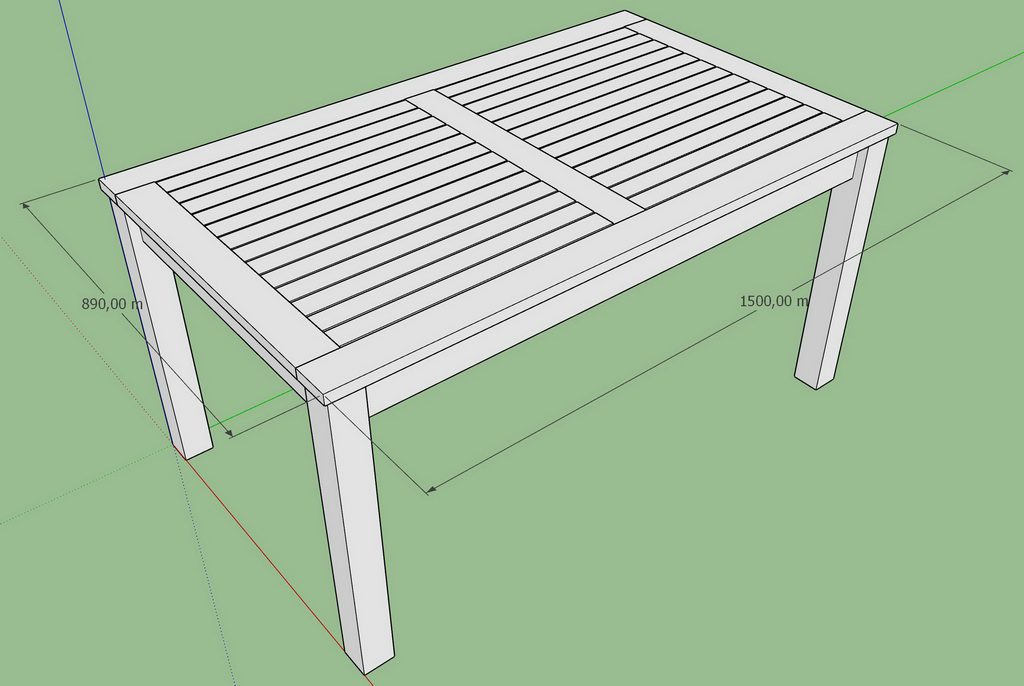

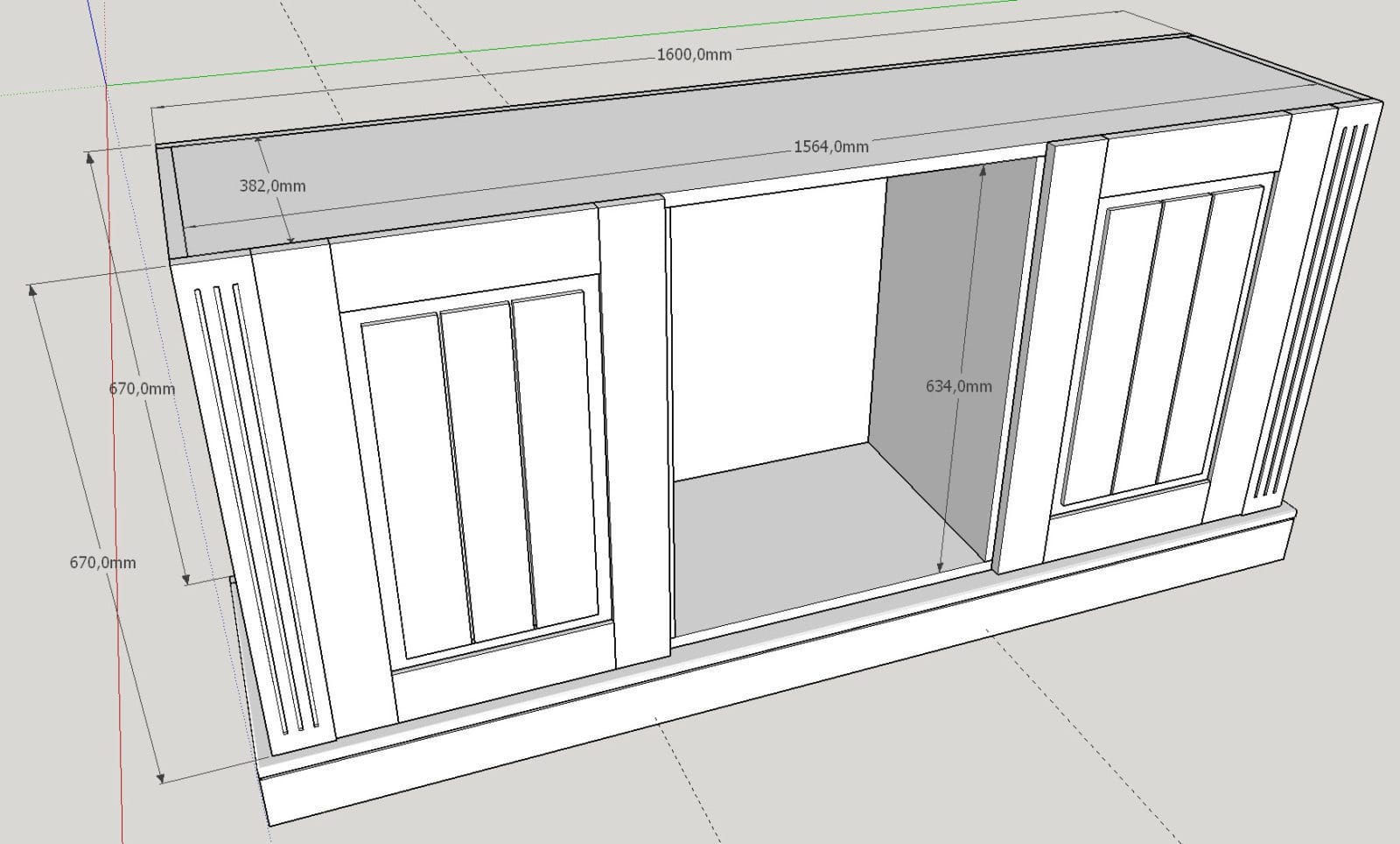

Planung

Wie die meisten Projekte plane ich mit der Software Sketchup.

Es ist relativ einfach zu erlernen und eignet sich sehr gut als Grundlage für das Layout.

So kann ich die benötigten Holzplattengrößen gut ausnutzen, um wenig Verschnitt zu haben.

Der Schreibtisch und das Hängeboard werden aus Eiche sein, da alle Teile sichtbar sind. Das ist in Ordnung.

Aber das Sideboard selbst hat viele nicht sichtbare Teile, die nicht unbedingt aus Massivholz sein müssen.

Spanplatte Eiche furniert

Die Idee kam eigentlich vom Schreiner bei meinem Holzhändler. Er zeigte mir dann die Platten. Sahen aus wie echte Eiche Vollholz, aber kosten nur einen Bruchteil dessen.

So habe ich 150 Meter Echtholzkante Eiche, 24x2mm, bestellt. Grob gerechnet wären es nur 120 Meter, doch man sollte für jede Kante 10% draufrechnen.

Das Kanten ist schon ätzend. Dauert lange und ist anstrengend. Der Druck auf die Kante muss groß sein; ist eben keine ABS-Kante.

Den Kantenanleimer KA 65 habe ich exakt so einstellen können, dass keine Leimrest zu schleifen sind.

Kante auffahren

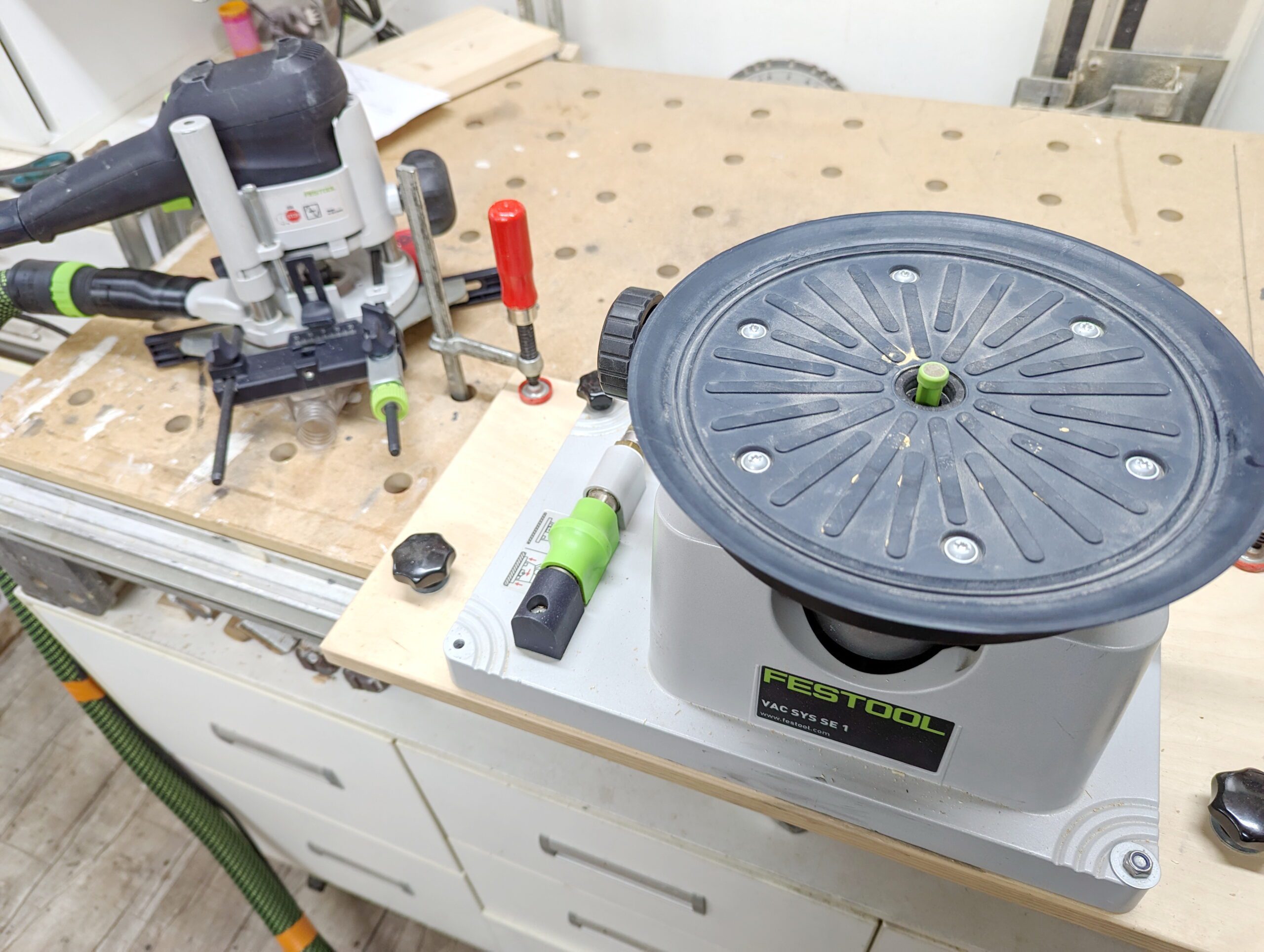

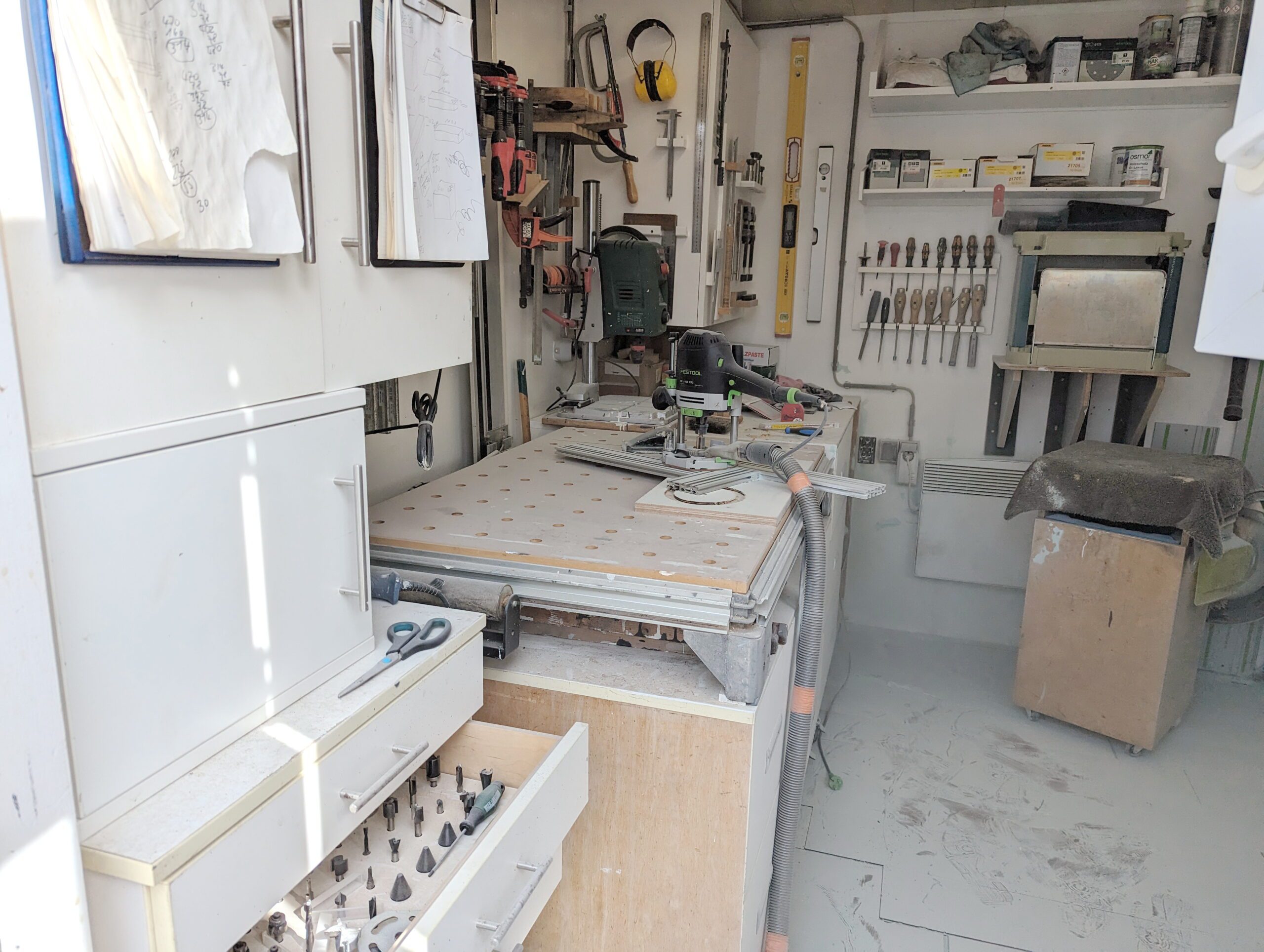

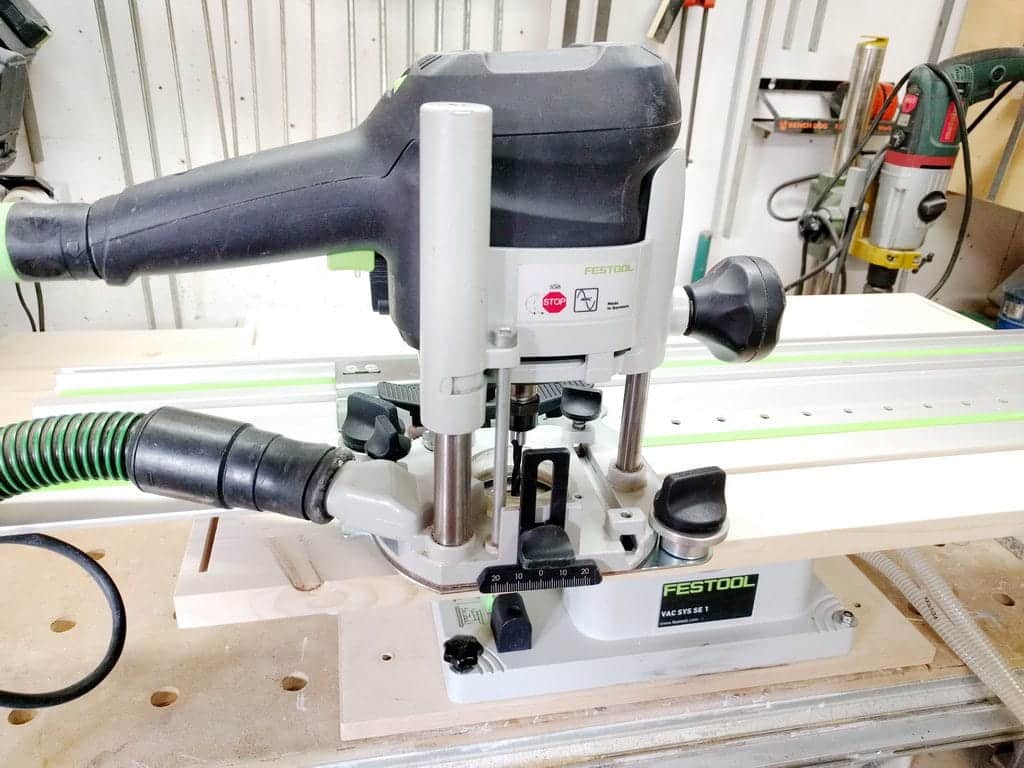

Bevor ich das VAC-SYS von Festool gekauft habe, musste ich jedes Teil irgendwie einspannen. Das war nicht einfach und hat viel Zeit gekostet. Mit dem VAC-SYS ist das ein Kinderspiel.

Beim Kauf sollte man gleich alle 3 Saugplatten mitbestellen. Dann kann man auch kleinere Teile bearbeiten.

Hier habe ich das System am Tisch befestigt. Die Platte passt aber auch auf die Seitenschiene der MFT/3. Der Tisch ist dann aber tiefer. So tief ist es aber unbequem.

KA 65 einstellen

Ein paar Dinge kann man am Kantenanleimer gut einstellen. Die Breite der Kante, die Temperatur für den Kleber, die Ausgabemenge des Klebers und auch die Auffahrgeschwindigkeit.

Die nötige Temperatur steht jeweils auf den Packungen des Klebers. Die Breite ergibt sich aus der Kante selbst.

Viel wichtiger ist die Ausgabemenge des Klebers während der Arbeit. Grundsätzlich sollte kein Kleberand nach dem Auffahren zu sehen sein. Das Entfernen macht Arbeit und das Ergebnis sieht nicht immer gut aus.

Voreingestellt ist eine hohe Auffahrgeschwindigkeit. Warum…keine Ahnung. Andersrum wäre besser.

Hohe Geschwindigkeit ist für lange Kanten gut.

Kanten fräsen

Diesmal will ich keine abgerundeten Kanten haben. die Kanten sollen eckig bleiben. Deshalb musste ich meine Festool MKF 700 umbauen und waagerecht fräsen. Hierfürgibt es ein Zusatzgerät „Frästisch FT-MFK 700„, welches nur im Set vorhanden ist.

Die Absaugung ist gelinde gesagt, sehr bescheiden. Ansonsten ein Superteil.

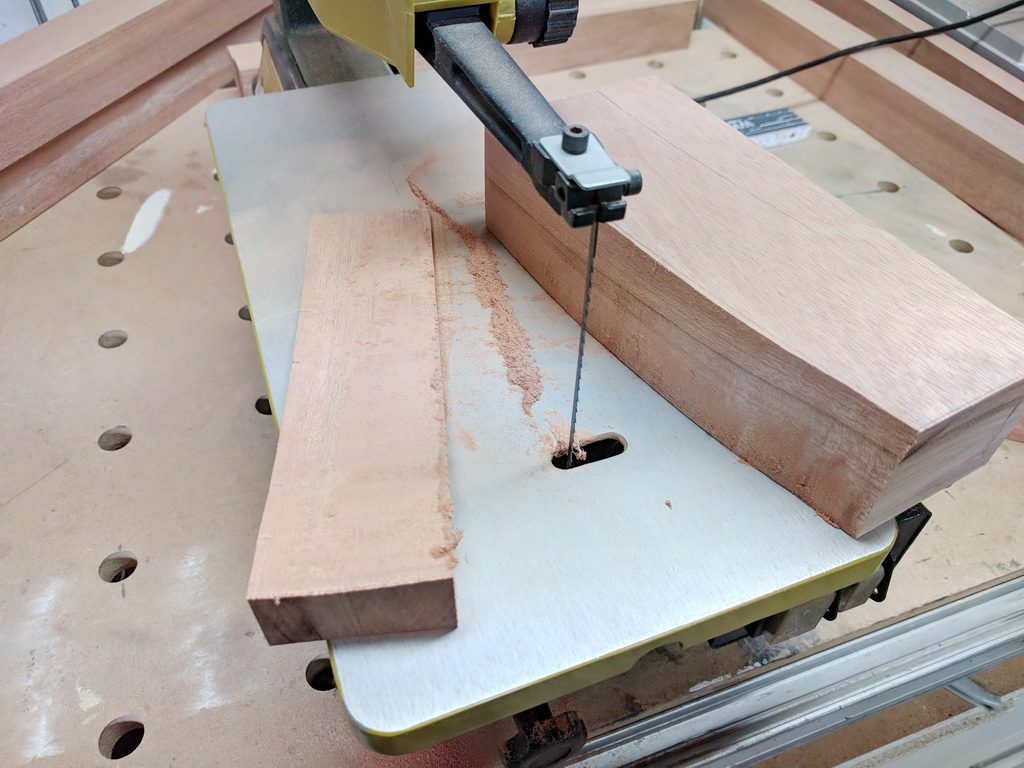

Nuten Schubkastenboden

Da wären schon ein paar Meter zu fräsen, wenn man das wirklich mit der Oberfräse oder auf dem Frästisch machen würde.

Aber auf der Tischsäge geht es 10 mal schneller und einfacher.

36 Schubladenteile sind es.

Die Nutbreite passte genau zur Bodenstärke. Allerdings hatte ich die Böden draußen am Grill in der feuchten Luft gelagert. Deshalb waren diese Böden offensichtlich mit der Luftfeuchtigkeit dicker geworden und passten nicht mehr in die Nut. Also MDF vor der Verarbeitung auf Raumtemperatur bringen.

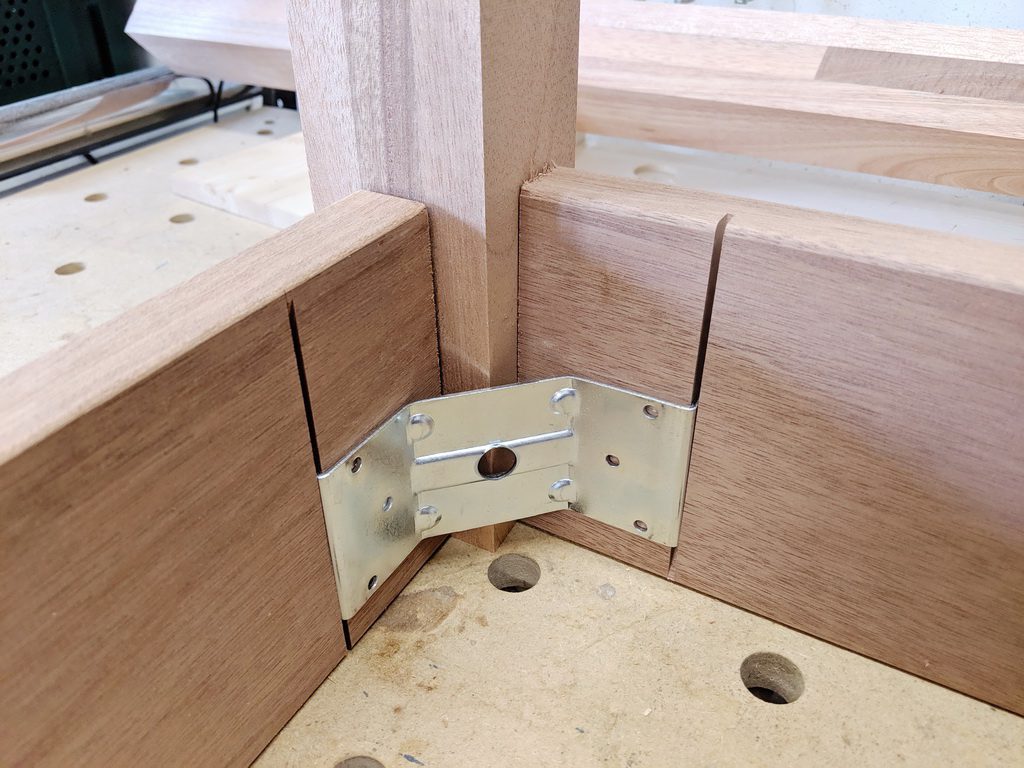

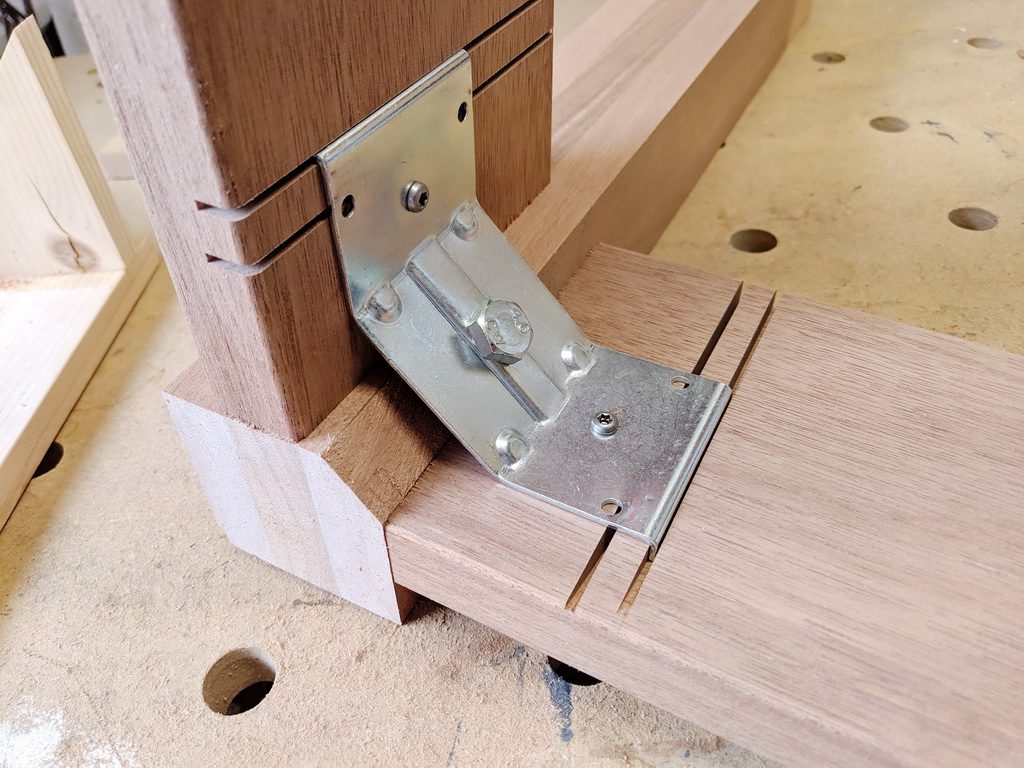

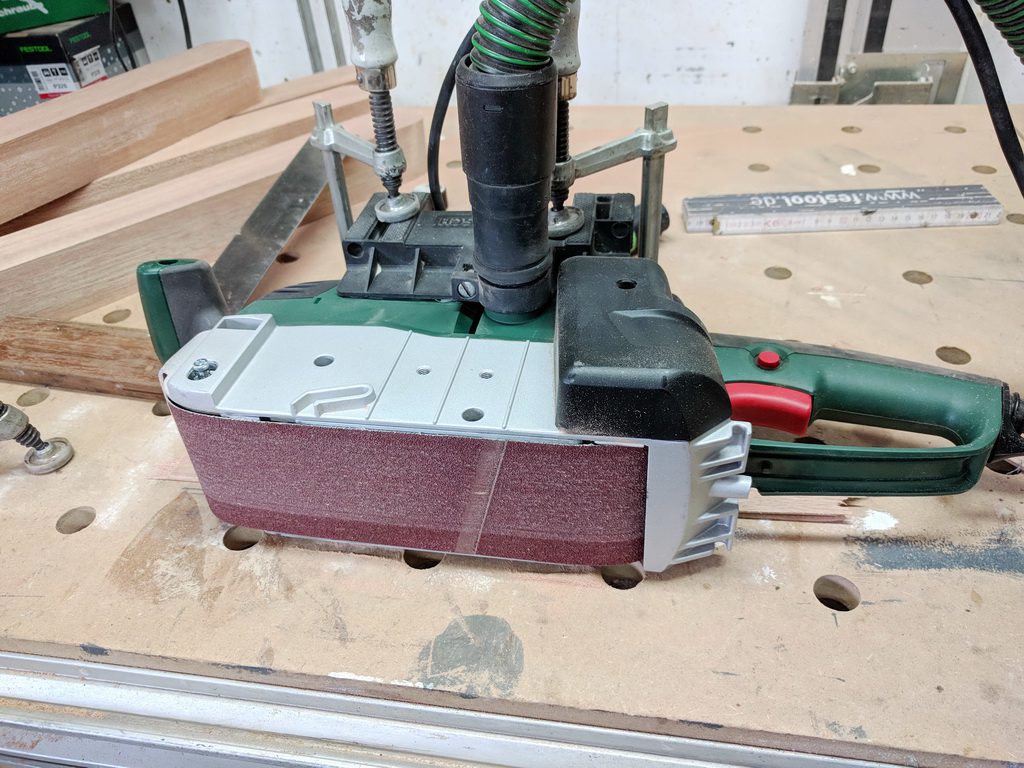

Lamellos fräsen

Von Anfang an hatte ich die Dübelfräse DF 500 von Festool und habe damit auch recht viel gebaut. Ein gutes Werkzeug…für bestimmte Dinge. Aber nicht für den allgemeinen Gebrauch. Einfach zu teuer.

Die Vorteile und Einfachheit der Lamellofräse habe ich erst nach Kauf der Lamello Zeta P2 erfahren können. Besonders für die formschlüssige Verankerung der Beschläge des P-Systems. Auch dieses P-System kommt später zum Einsatz.

Die Arbeit war in Verbindung mit dem VAC-SYS sehr einfach und schnell fertig.

Schubladen verleimen

Eigentlich nichts Schwieriges. Nur bei furnierten Hölzern darf beim Verleimen kein Leim austreten.

Beim späteren Wachsen/Ölen fallen diese Stellen sofort auf, da das Furnier an diesen Stellen das Hartwachs nicht aufnimmt.

Auch ein sofortiges Entfernen der Leimaustritte ändert nichts am Ergebnis. Schleifen ist nicht mehr möglich und wenn doch, dann ist das Furnier sehr dünn und wird beim Schleifen mit Sicherheit komplett abgetragen.

Auch die Passgenauigkeit der Böden muss direkt beim Verleimen kontrolliert werden. Eine nachträgliche Korrektur ist nicht mehr möglich. Dazu eignet sich ein Parkettrest, der beim Verleimen in die Nut geschoben werden kann.

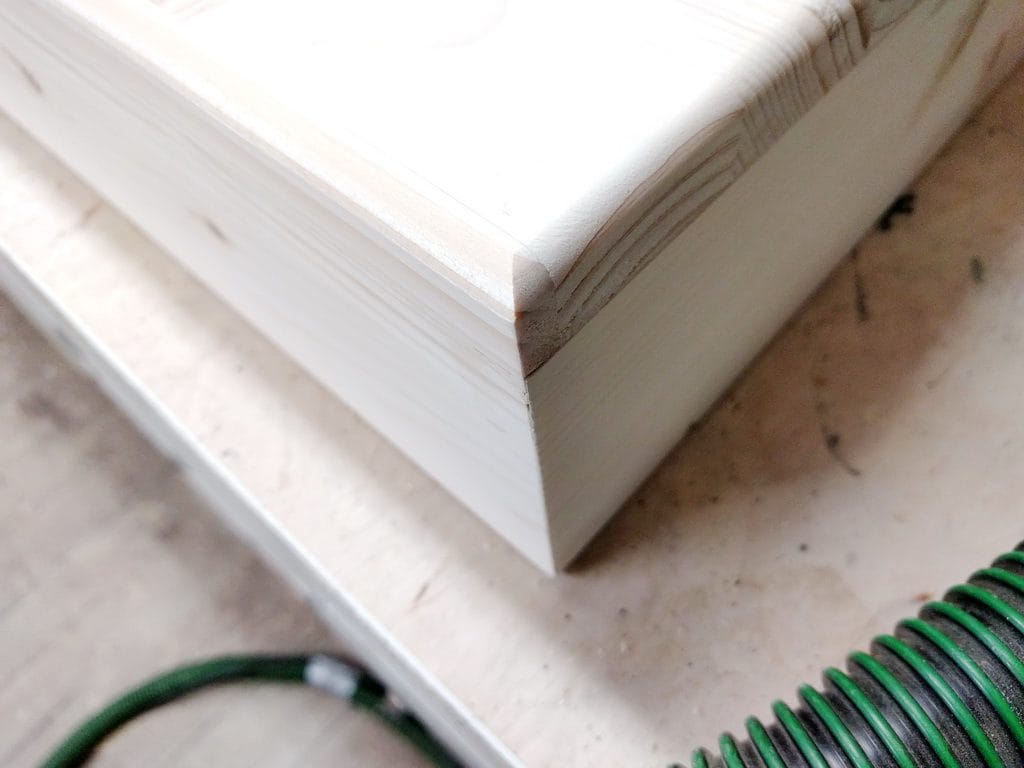

Rahmen vorbereiten

Am hinteren Rand der Rahmenkästen muss für die Rückwand entweder eine Nut (wie bei der Schublade) oder ein Falz eingearbeitet werden. Hier habe ich mich für einen Falz entschieden. 11 mm tief und 7 mm breit.

Hierzu setze ich die Oberfräse OF 1010 ein. Die Leistung ist dafür ausreichen und die Fräse ist recht handlich.

Allerdings sollte man einen Fräser benutzen, dessen Radius größer als die Breite des Falzes ist. Also in diesem Fall einen 19er Fräser. Andernfalls tragen wir mit einem kleineren Fräser nur die Kante ab. Angefangen wird am Ende der Kante. Kurz eintauchen verhindert Ausrisse am Ende. Dann vom Anfang der Kante weitermachen.

Ecken ausstemmen

Die runden Ecken hindern die Rückwand und so muss die Ecke bearbeitet werden. Dies geht gut mit Stemmeisen.

Vor Jahren hatte ich mal die von Kirschen. Na ja, weil der Name (Marke) bekannt war. Aus meiner Sicht heute sind diese Stemmeisen die letzte Wahl.

Ich habe Neue gekauft, mit denen ich sehr zufrieden bin.

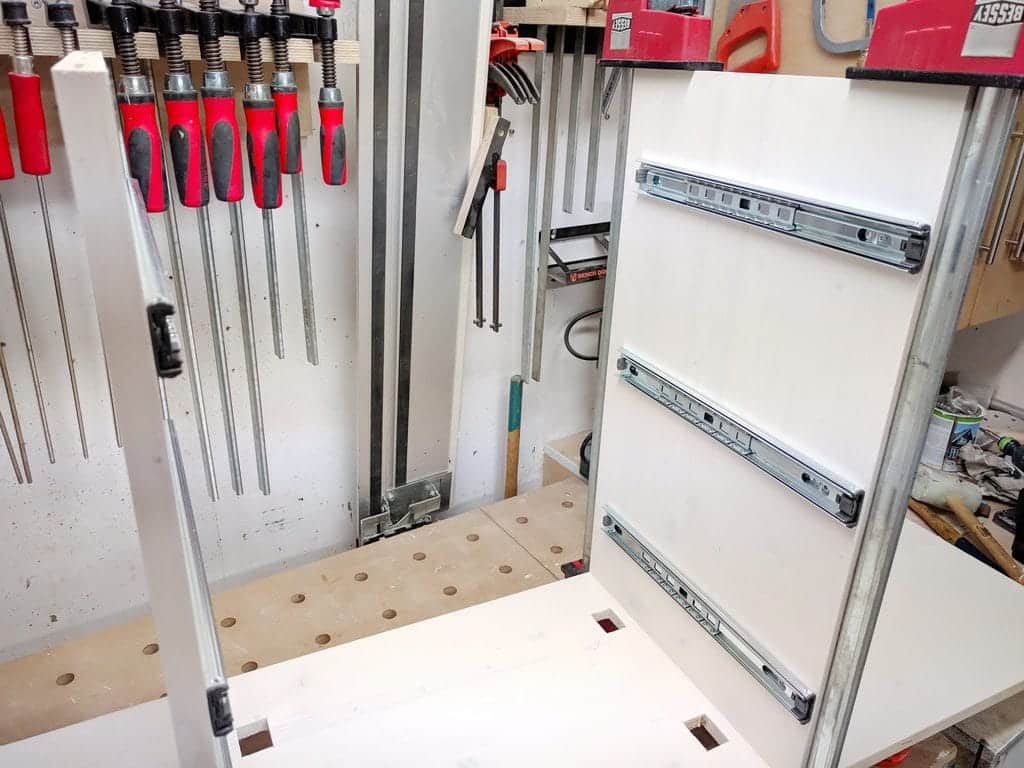

Auszüge installieren

Diese Auszüge funktionieren nach dem „push to open“-Prinzip. Gekauft bei Teleskopschienen24.de. Ich brauche also keine Griffe. Ein Nachteil ist vielleicht der geringe Freiraum der Fronten zum Rahmen. Das gleiche ich aber durch verlängerte Kanten der Abdeckplatte aus.

Ich kaufe seit Jahren Auszüge bei Teleskopschienen24.de und bin immer zufrieden.

VOR dem Wachsen/Ölen der Platten stelle ich die Auszüge ein. Dann baue ich sie wieder aus und öle den Rahmen zweimal.

Erst nach dem Trocknen baue ich die Führungen wieder ein. So kann ich eventuelle Bearbeitungsspuren vermeiden.

Schubladenboden

Die Böden bestehen aus 5 mm starken, beschichteten MDF-Platten.

Die Nuten dafür sind eng angepasst. Ich hatte die Böden zur Zwischenlagerung nach draußen auf den Grill gelegt. Böser Fehler!

Draußen, bei der anhaltenden Feuchtigkeit, sind die Platten offenbar so aufgequollen, dass sie nicht mehr in die Nut passten.

Also habe ich die Böden für 2 Tage in der „warmen“ Werkstatt liegen lassen und schon passten sie wieder.

Zur Sicherung habe ich die Böden mit 2 Schrauben an der offenen Kante befestigt.

Rückwand einbauen

Auch die Rückwände sind beschichtete MDF-Platten mit 5mm Stärke.Diese sind nicht nur für den Abschluss nach hinte und der Optik wegen nötig, sondern dienen auch der Stabilität und für die Rechtwinkligkeit der Schränke.

Test-Fronten

Um das endgültige Maß für die Deckplatte zu finden, habe ich aus vorhandenen Resten 2 Fronten geschnitten.

So konnte ich ermitteln, dass der notwendige Platz/Spalt für das „push-to-open“-System genau 5mm ist. So muss also die Deckplatte um 5mm breiter sein um die Optik herzustellen.

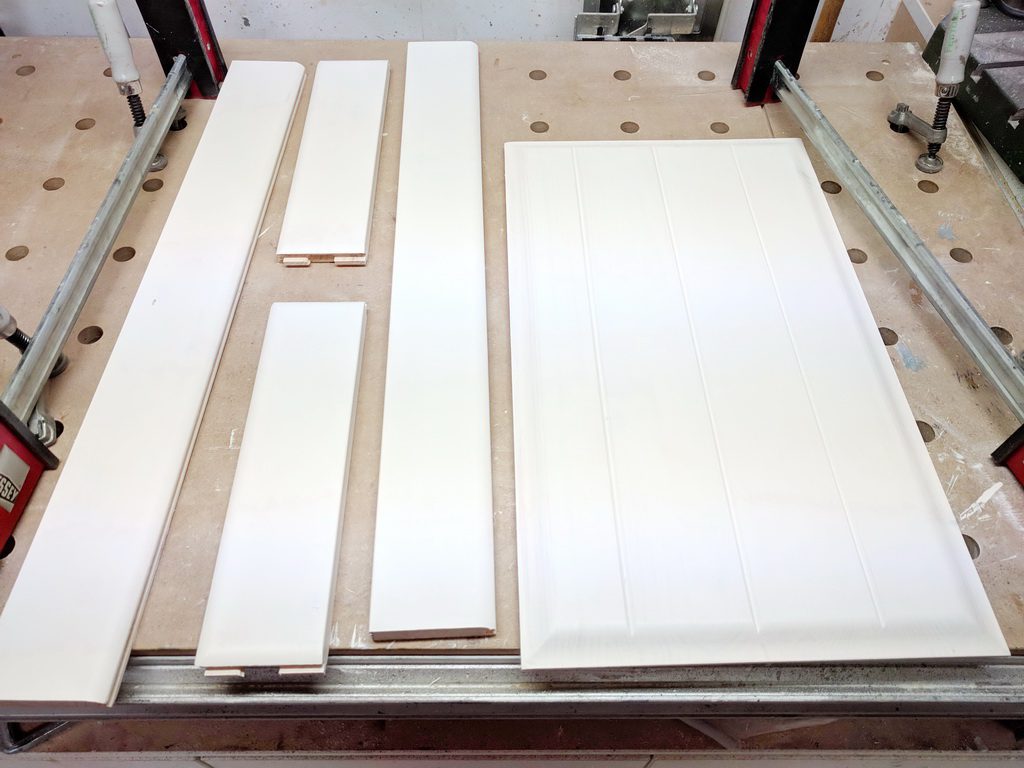

Eiche-Elemente

Heute konnte ich die bereits zugeschnittenen Elemente für den Echtholzteil beim Holzhändler abholen.

Fronten für die Schubladen, Abdeckplatte, Sockelleisten. Insgesamt wurden dafür 2 ganze Platten zugeschnitten.

Die Reste kann ich für den Oberschrank verwenden.

Die Teile sind relativ klein, so dass ich sie selbst zuschneiden kann.

Der Mann an der Plattensäge ist selbst Schreiner und weiß, dass das Sortieren nach dem Schneiden fast unmöglich ist. Deshalb hat er die geschnittenen Fronten schon nummeriert. So kann ich die Fronten genau nach Maserung montieren.

Das Hartwachsöl ist fast aufgebraucht und so habe ich eine neue 2,5 Liter Dose bestellt.

Im Internet ist die Dose über 25,00 Euro billiger.

Als nächstes kommen die Fronten an die Reihe. An diesen werden die Kanten abgerundet und die Fronten müssen geschliffen werden. Danach die Fronten ölen. Wenn das Wachs schneller trocknen würde, wäre das kein Problem. Aber so muss ich mindestens 10 Stunden warten, bevor ich die zweite Schicht auftrage. Schlimm... Aber diese Zeit werde ich nutzen, um die Verbindungen zwischen den furnierten Spanplatten und den Echtholzteilen herzustellen. Diese werden mit dem P-14 System von Lamello hergestellt.

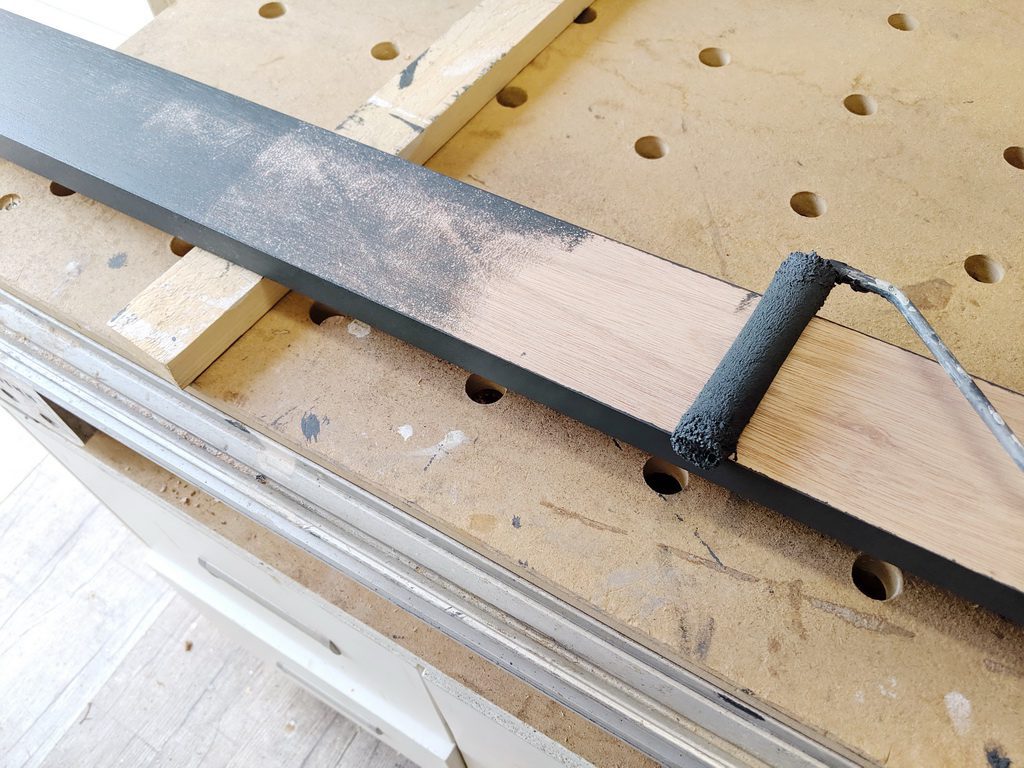

Fronten – Kanten runden

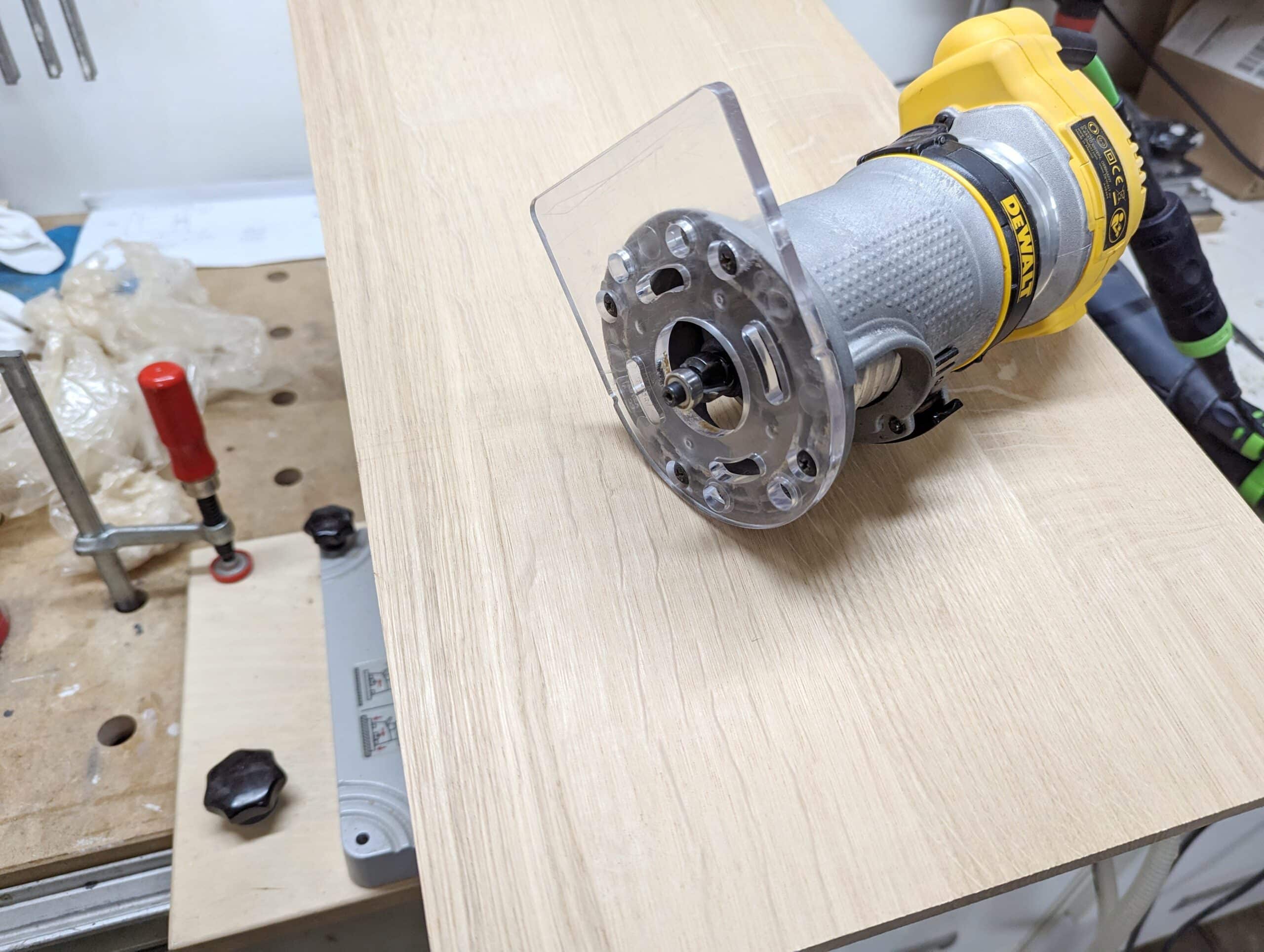

Langweilig, aber notwendig. Kanten runden.

Das könnte ich auch auf dem Frästisch machen, doch mit dieser kleinen Oberfräse geht die Arbeit schneller von der Hand und das Ergebnis überzeugt.

Die kleine DeWalt ist ihr Geld wert.

Kanten runden

Keine Brandflecken und richtige tiefe des Fräsers ist eingestellt.

Das erspart erhebliche Nacharbeit.

Natürlich hatte ich anfangs oft verbrannte Kanten. Das übt!

Im Laufe der Zeit wird das Gespür für Druck und Vorschub der Oberfräse immer besser.

Hierbei sind wirklich scharfe Fräser Voraussetzung.

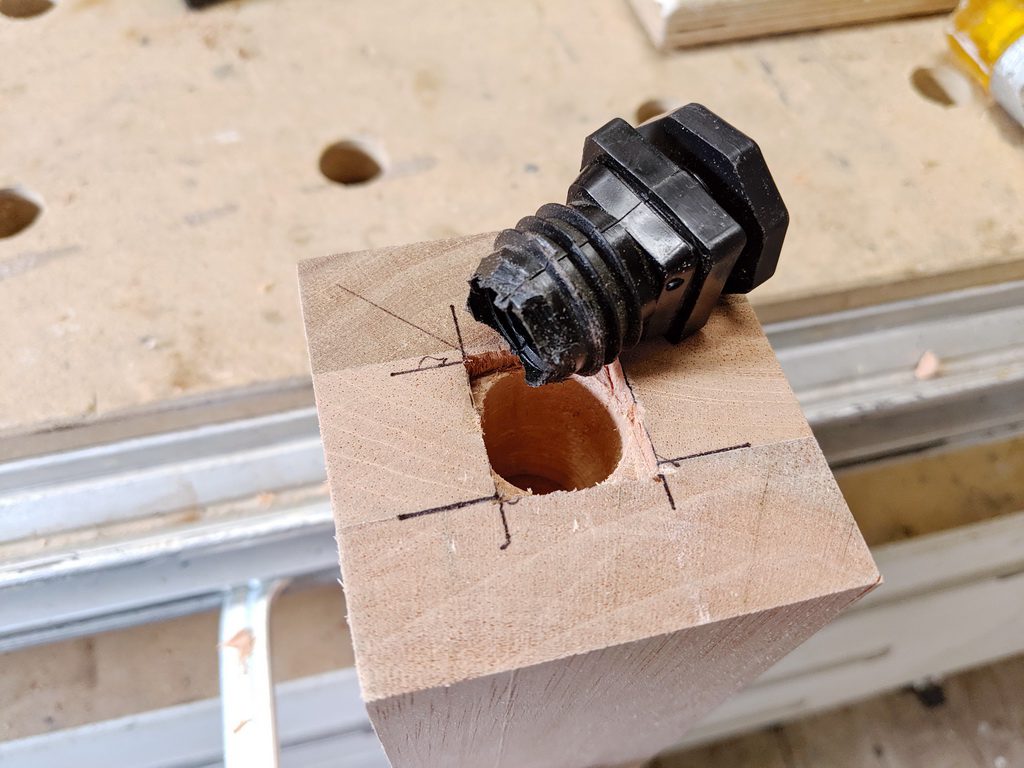

Startkorpus setzen

Das Untergestell ist fertig.

6 Laufrollen sind darunter angeschraubt. So kann ich den kompletten Schrank jederzeit verschieben.

Hier geht es um den Fertigungstest für den Zusammenbau im Wohnzimmer. Jeweils 3 Korpusse auf jedem Untergestell.

Fronten montieren

Den Schrank aus 2 Teilen haben der Schreiner und ich im Zimmer zusammengebaut.

Das war aufgrund der maßigen Teile sehr einfach.

Nun kommen die Fronten dran.

Für die Montage habe ich Doppel-Klebeband an den Aussenkanten der Schubladen befestigt. So kann ich die Fronten sehr einfach montieren.

Fertiger Schrank

Die Spaltmaße sind gut und das Spiel der Einschübe ist in der Toleranz.

Jetzt liegt es an der Frau, das Schrankbild optisch etwas zu verbessern.