Pflanzkasten mal anders

Pflanzkasten mal anders

Wir haben einige Pflanzen im Garten, die in Kübeln gepflanzt sind.

Diese stehen direkt auf dem Pflaster und machen es schmutzig. Auch das Umstellen ist nicht mehr so einfach.

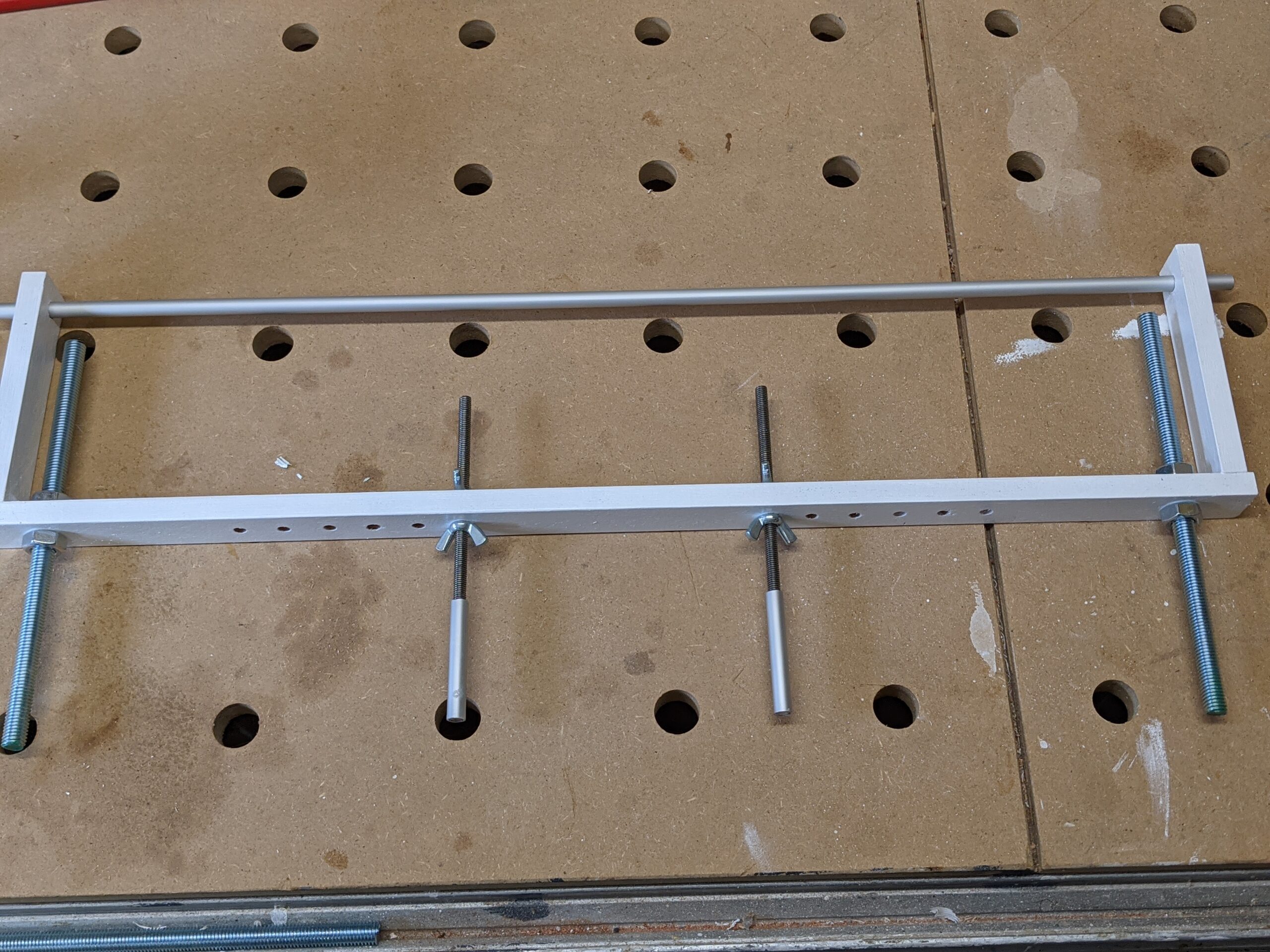

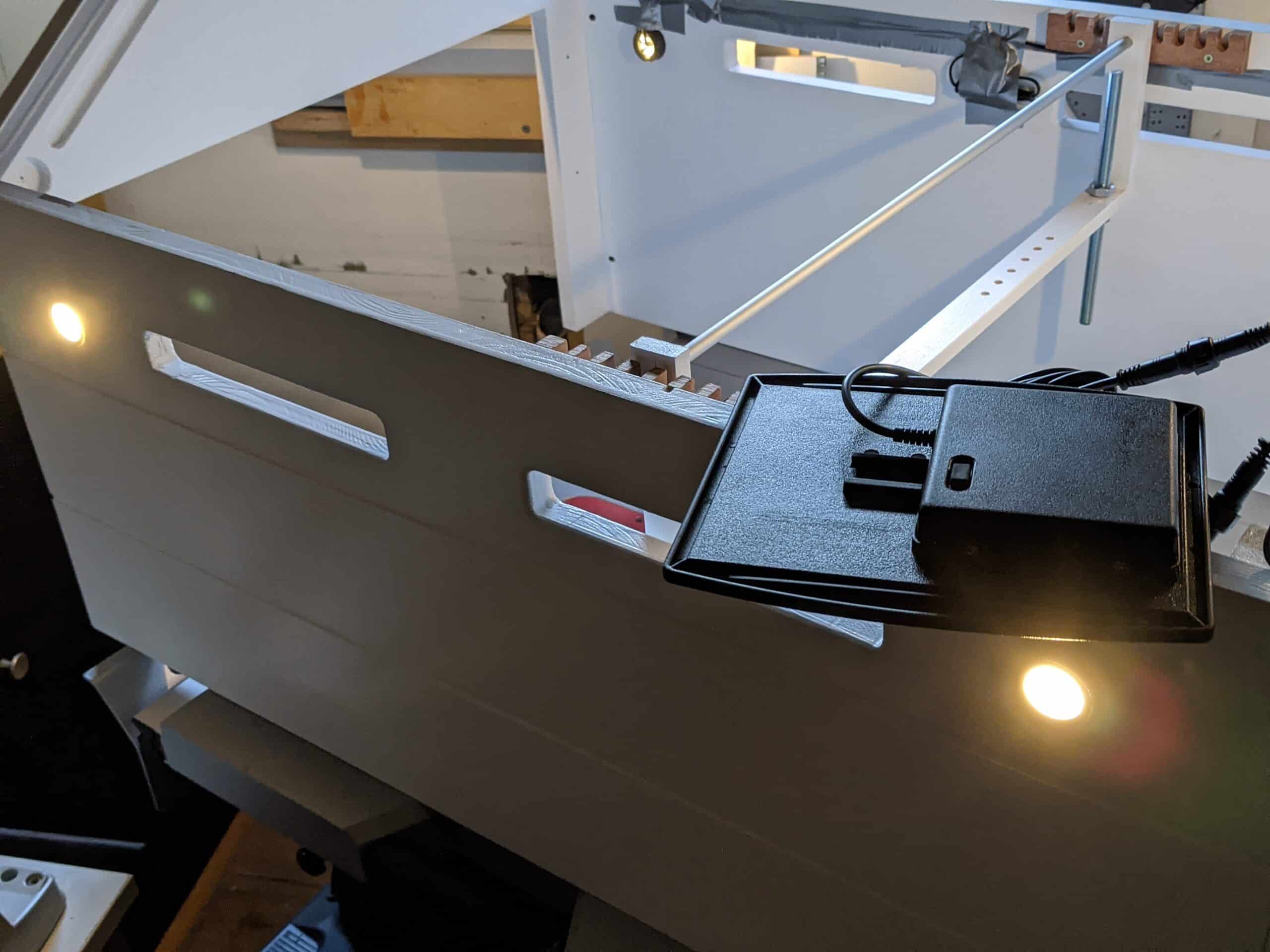

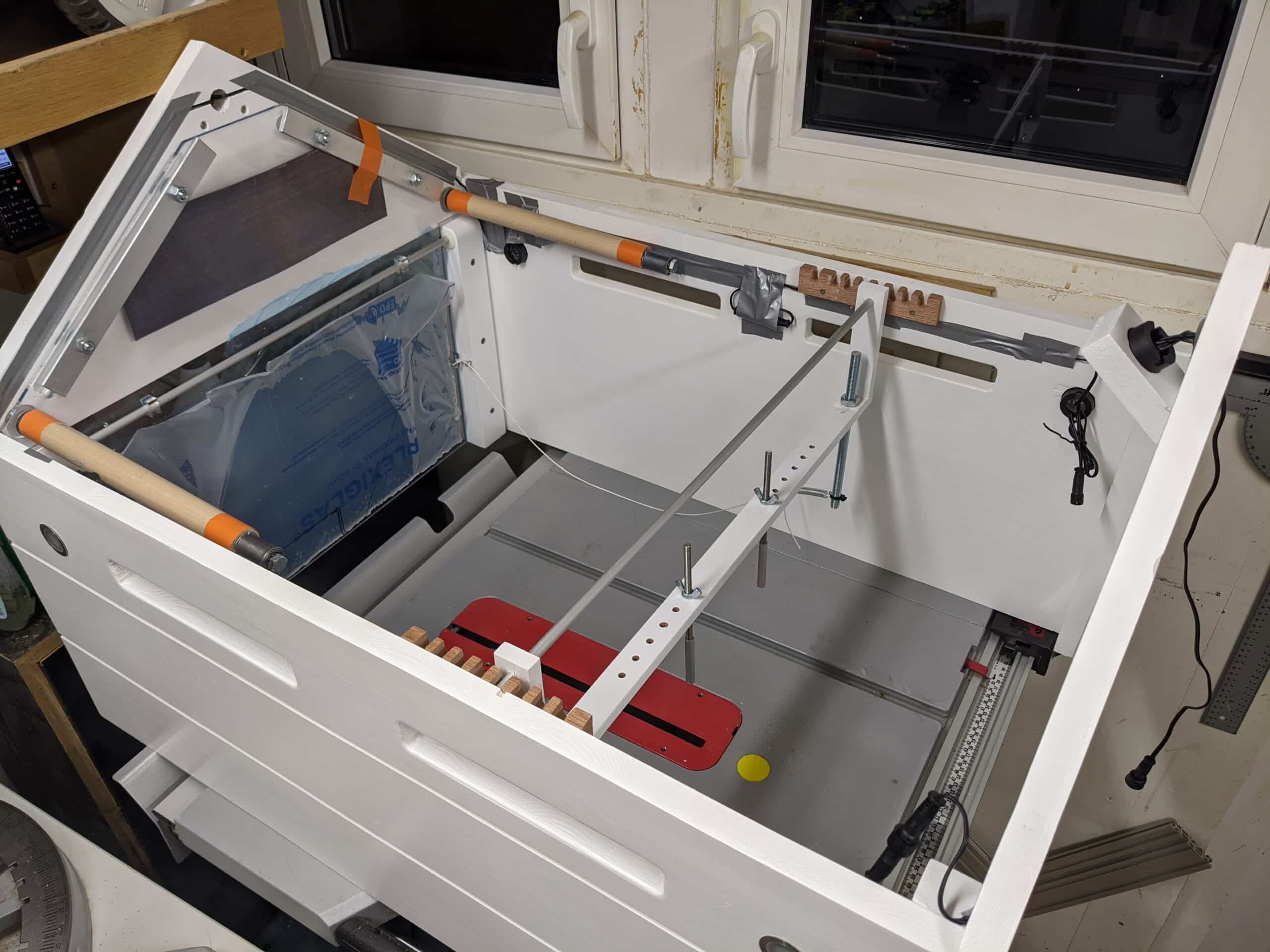

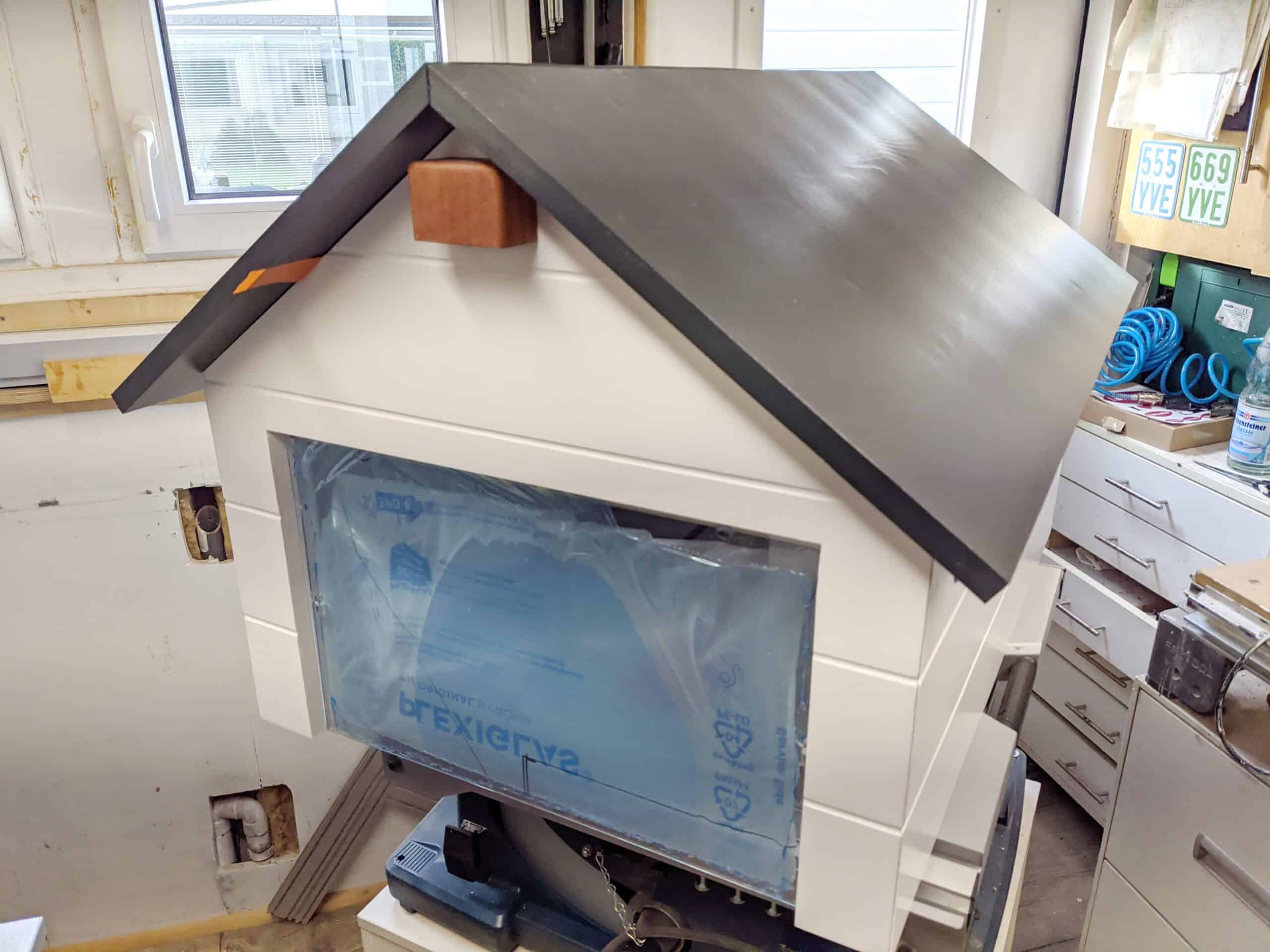

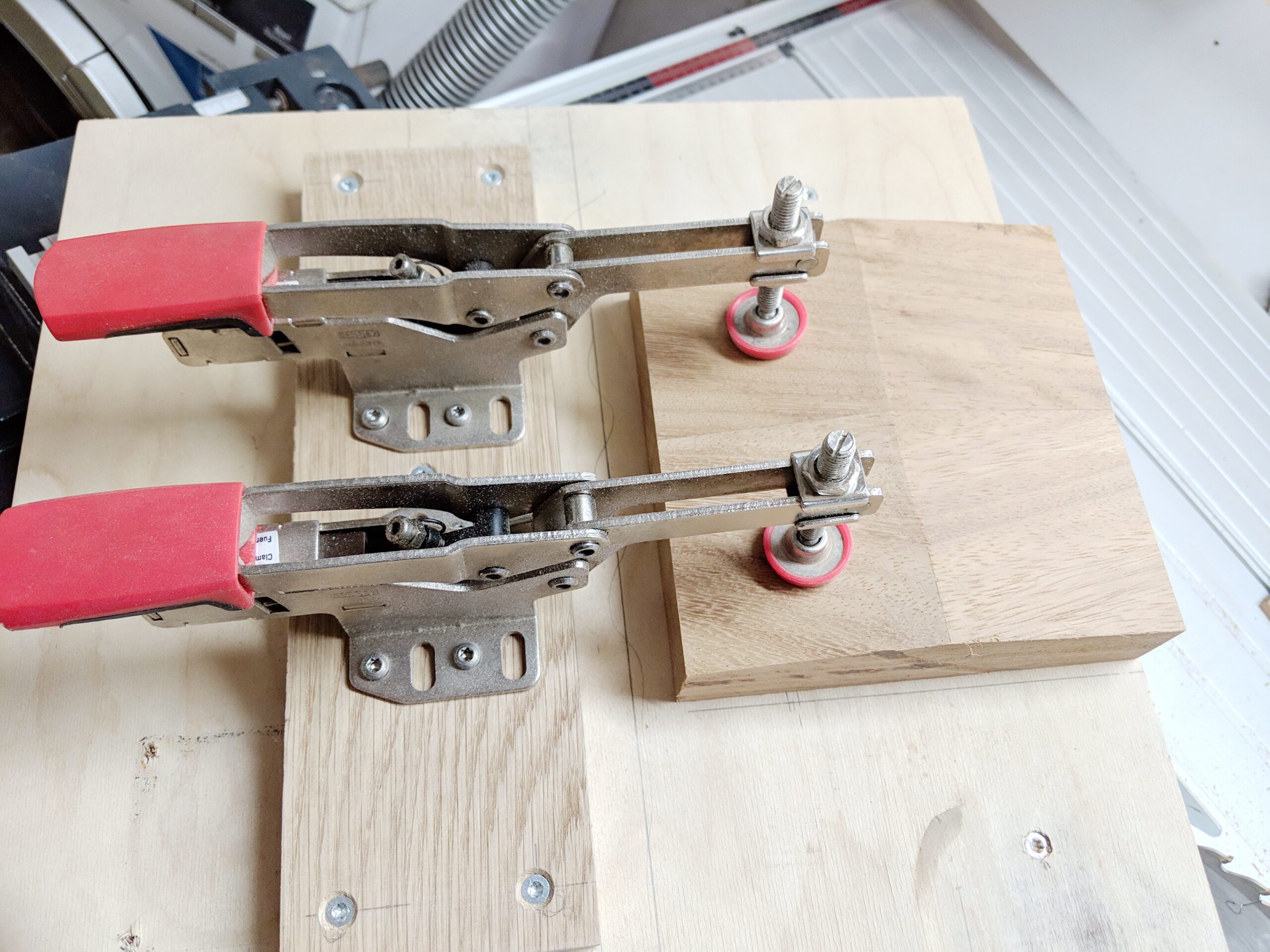

Also werden es neue Pflanzkübel auf Rollen zum Verschieben.

Im Internet habe ich einen Anbieter für solche Pflanzkästen gefunden und dort auch eine Preisauskunft eingeholt.

Der Preis hat mich sprachlos gemacht. Etwa Euro 600,00 für einen ähnlichen Pflanzkasten, wie ich ihn für Euro 30,00 gebaut habe.

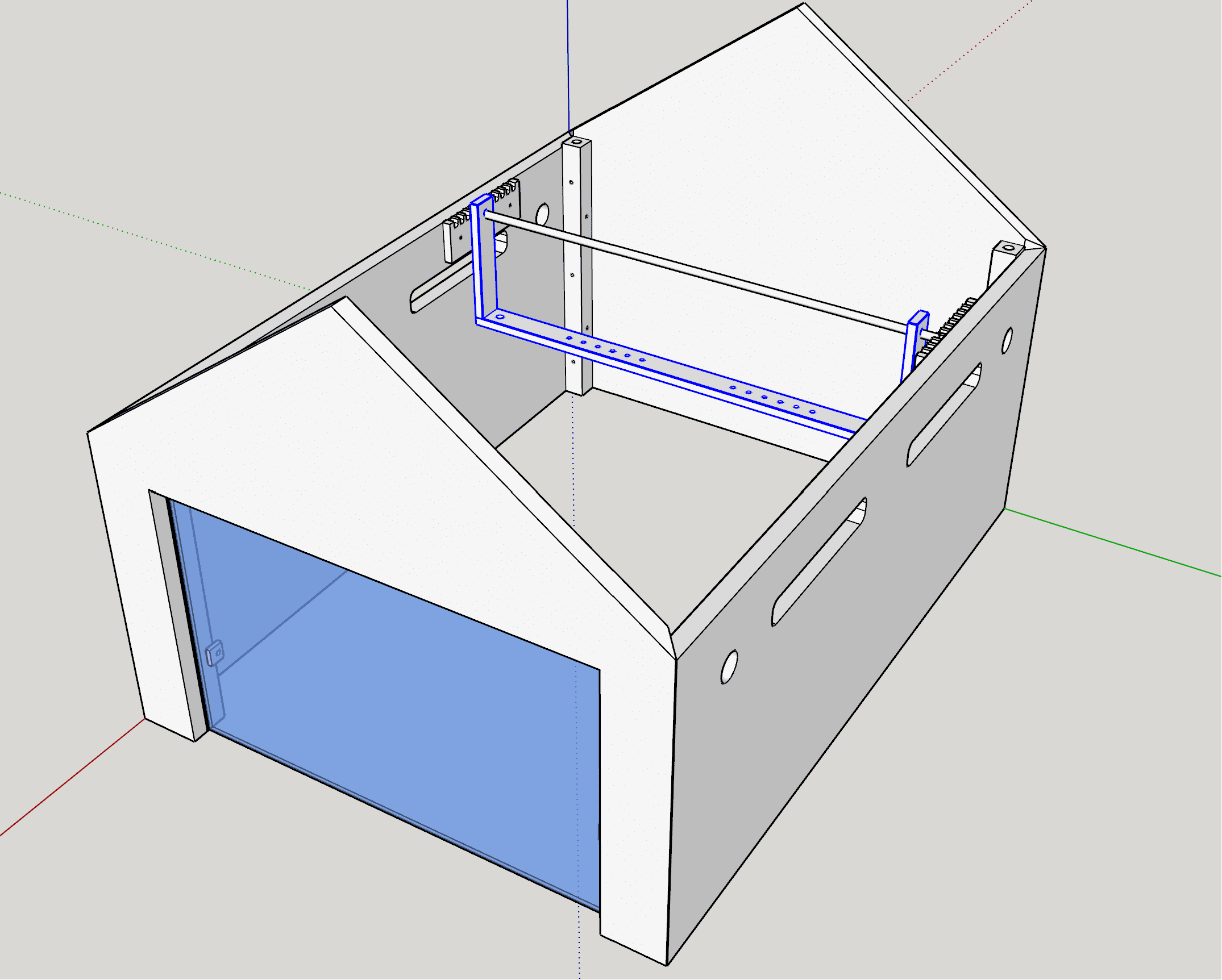

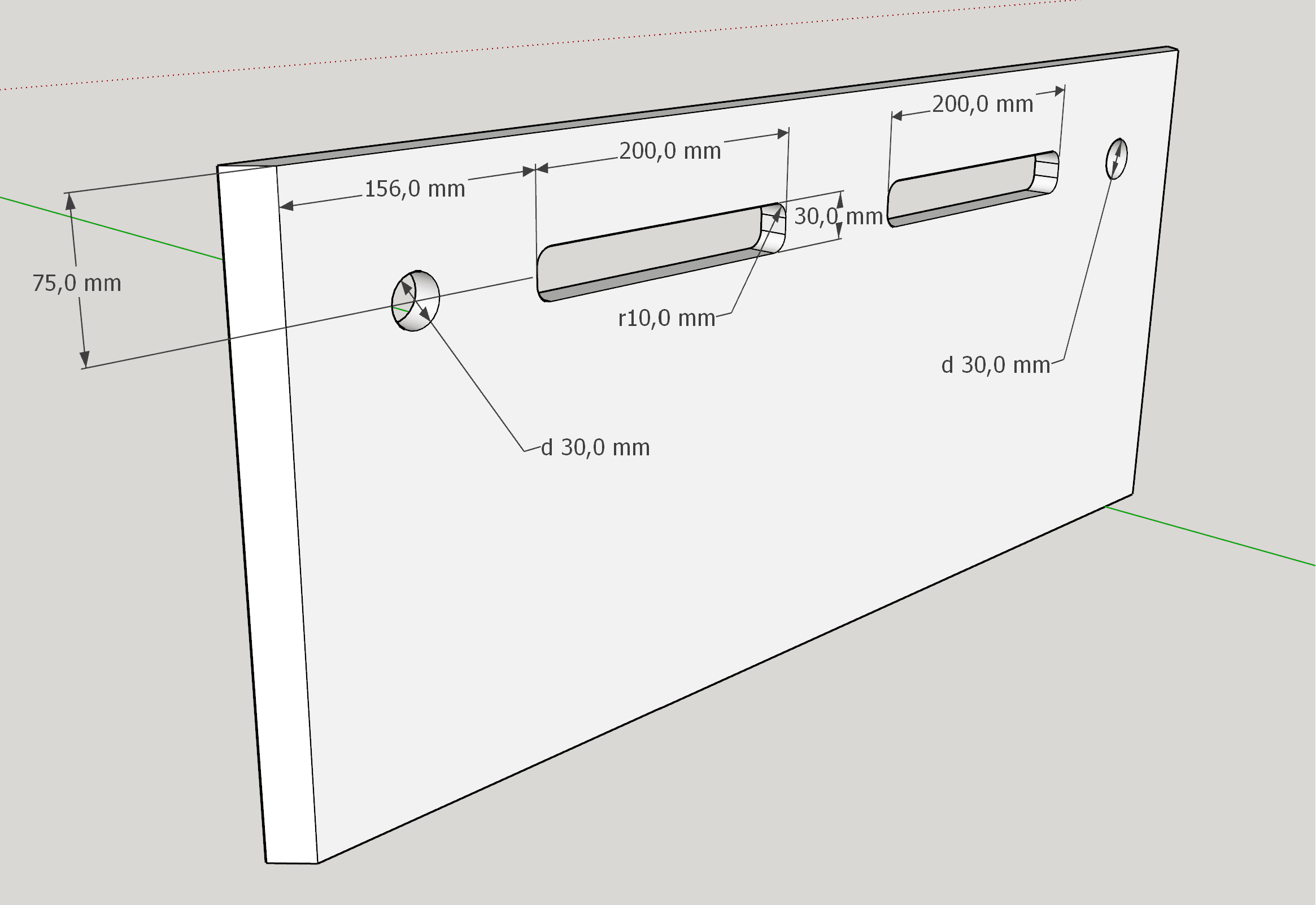

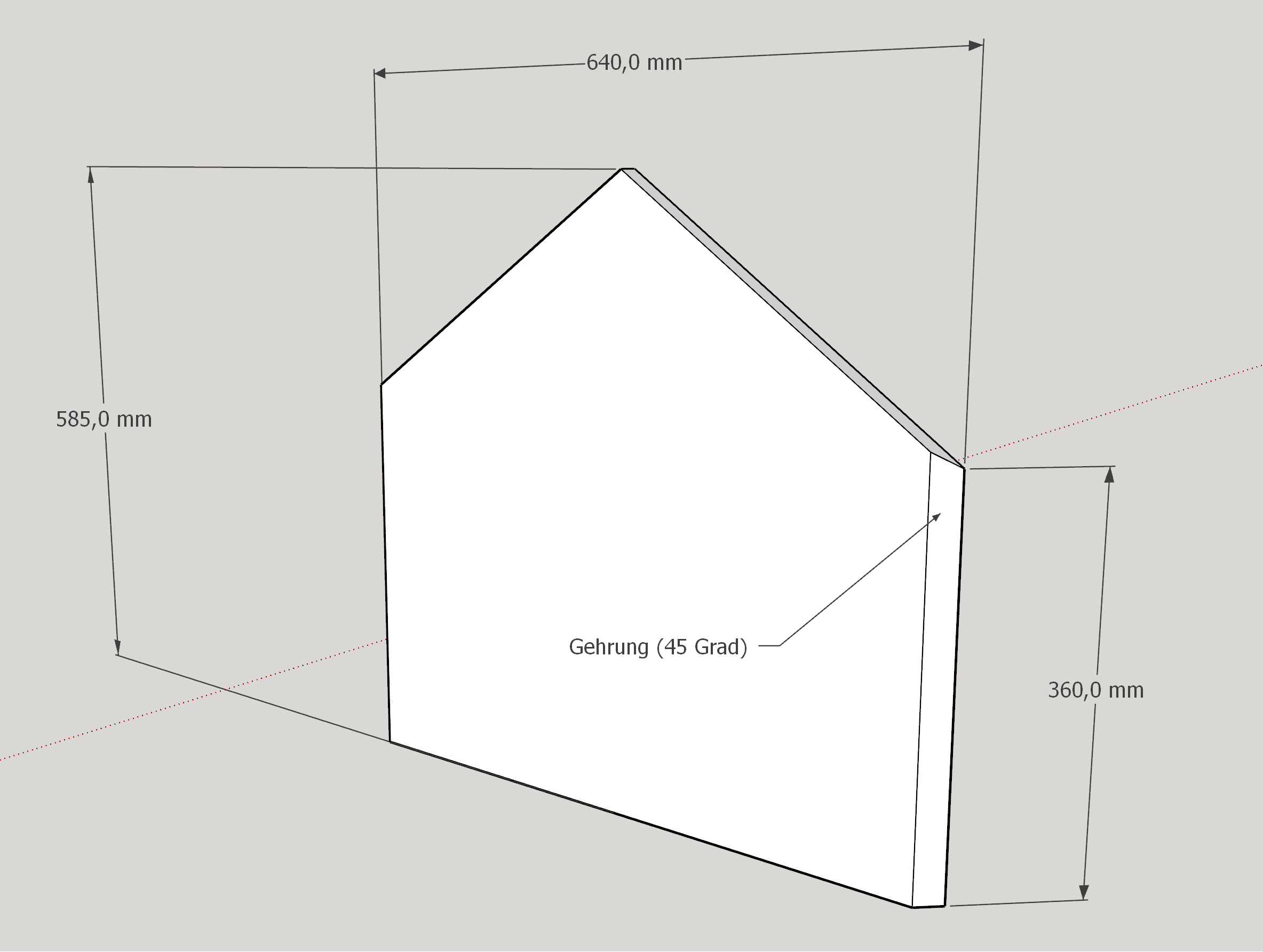

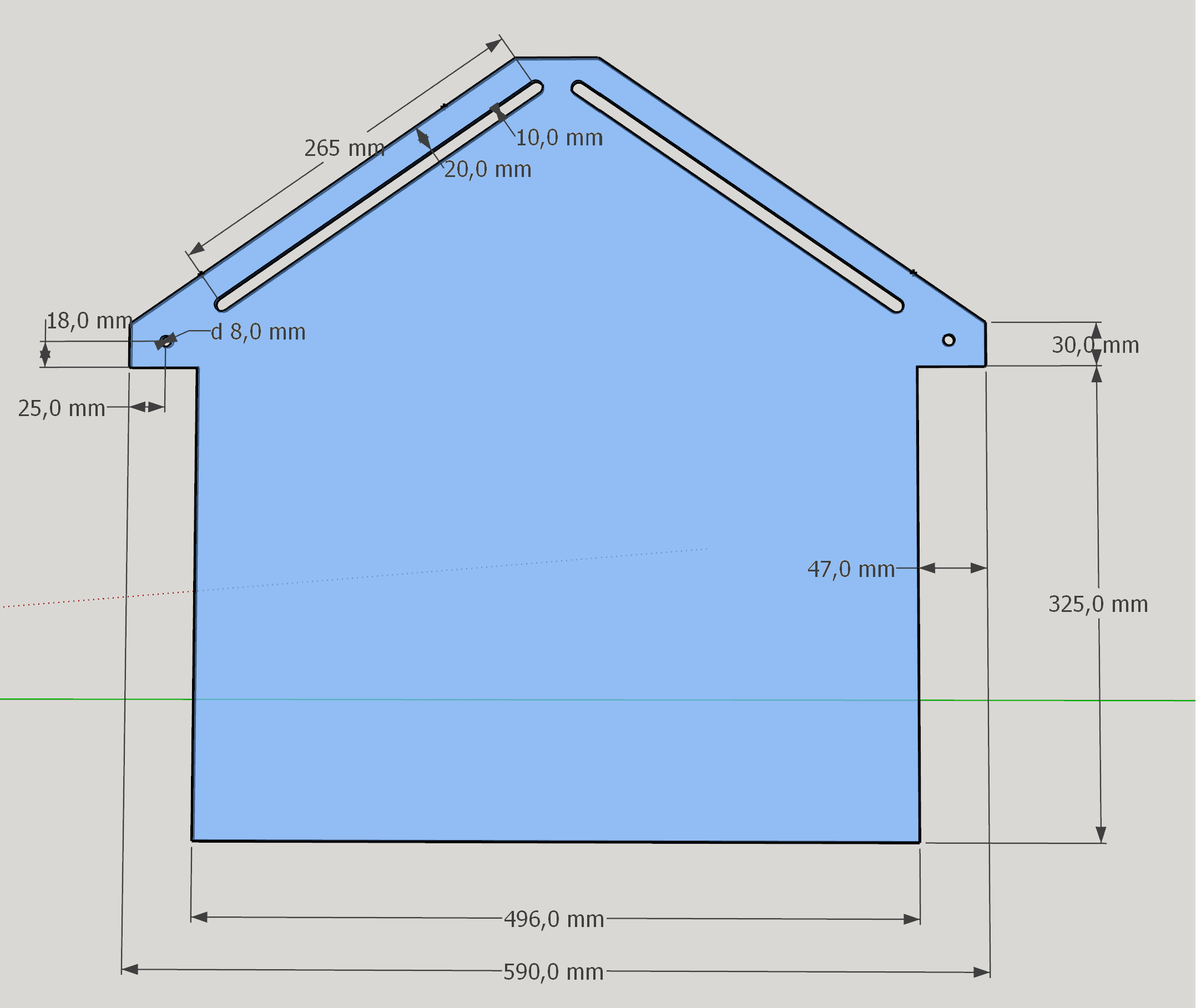

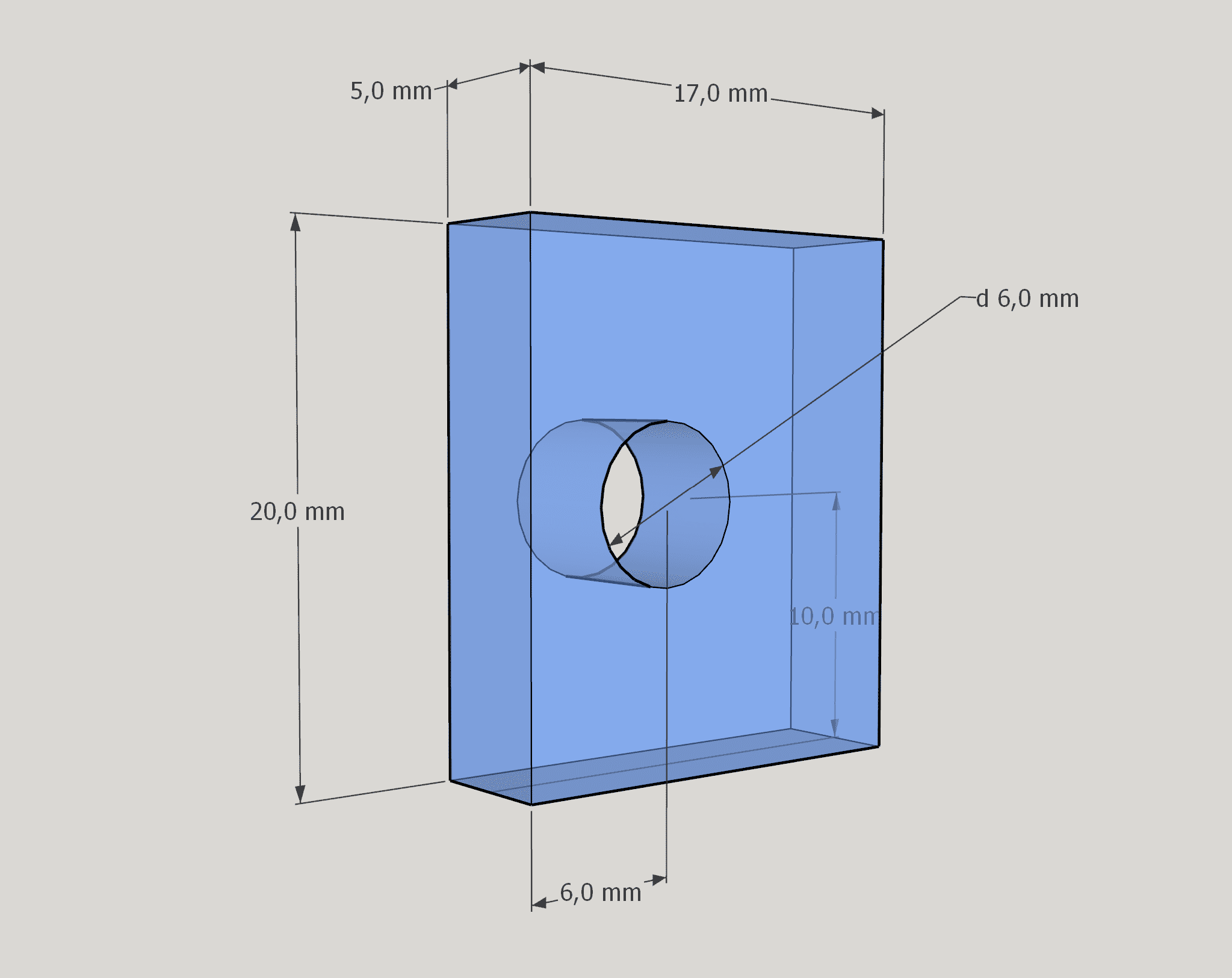

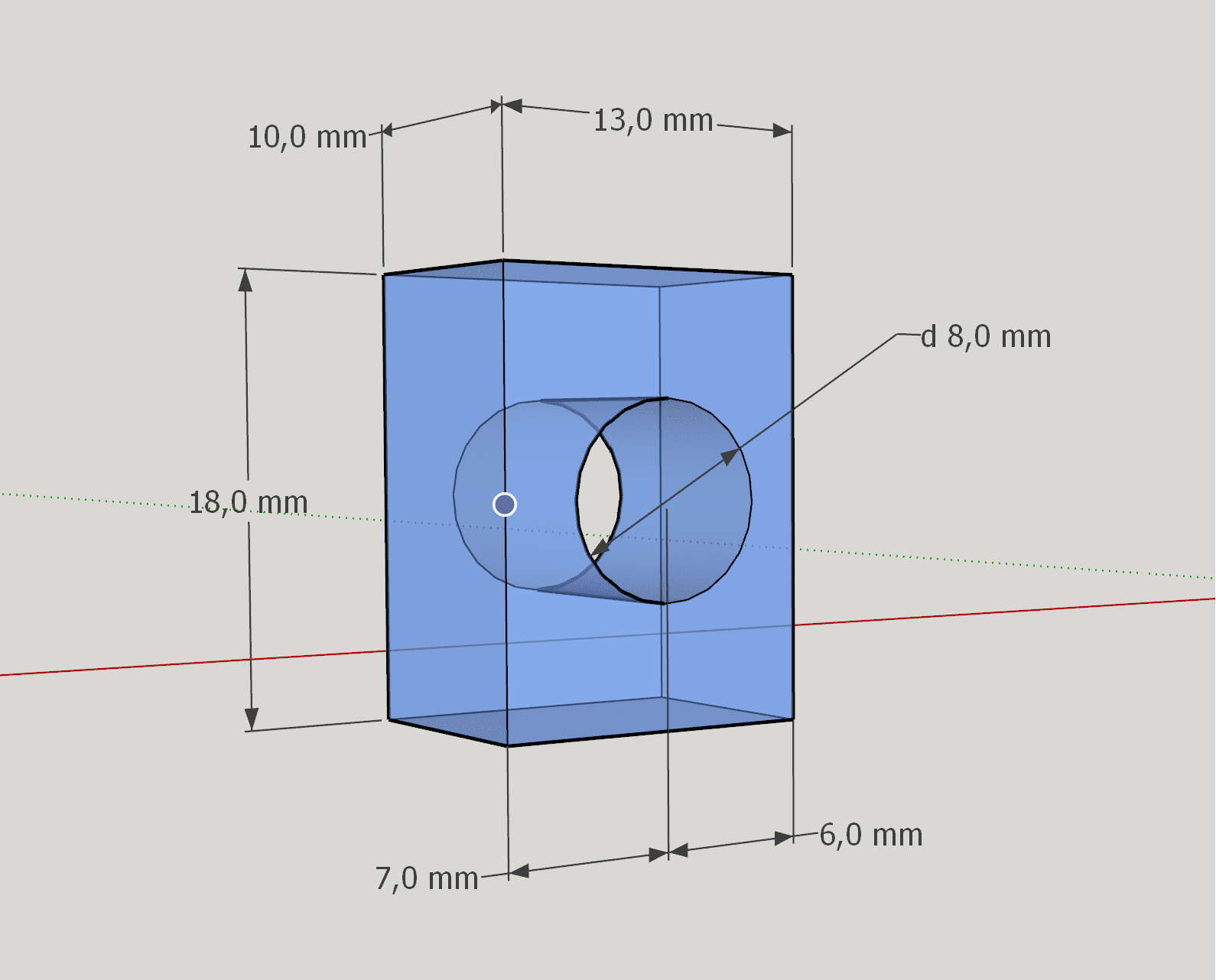

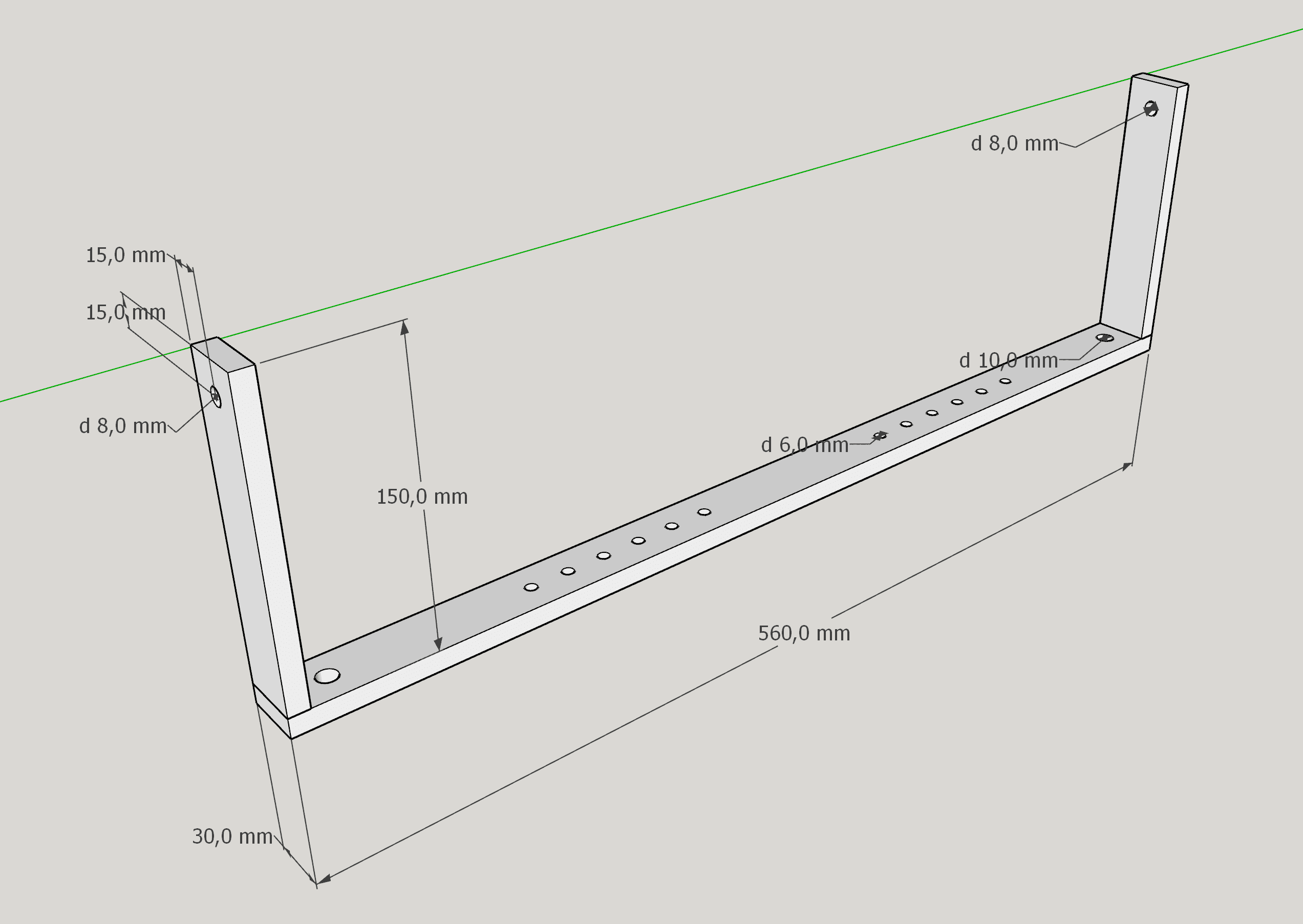

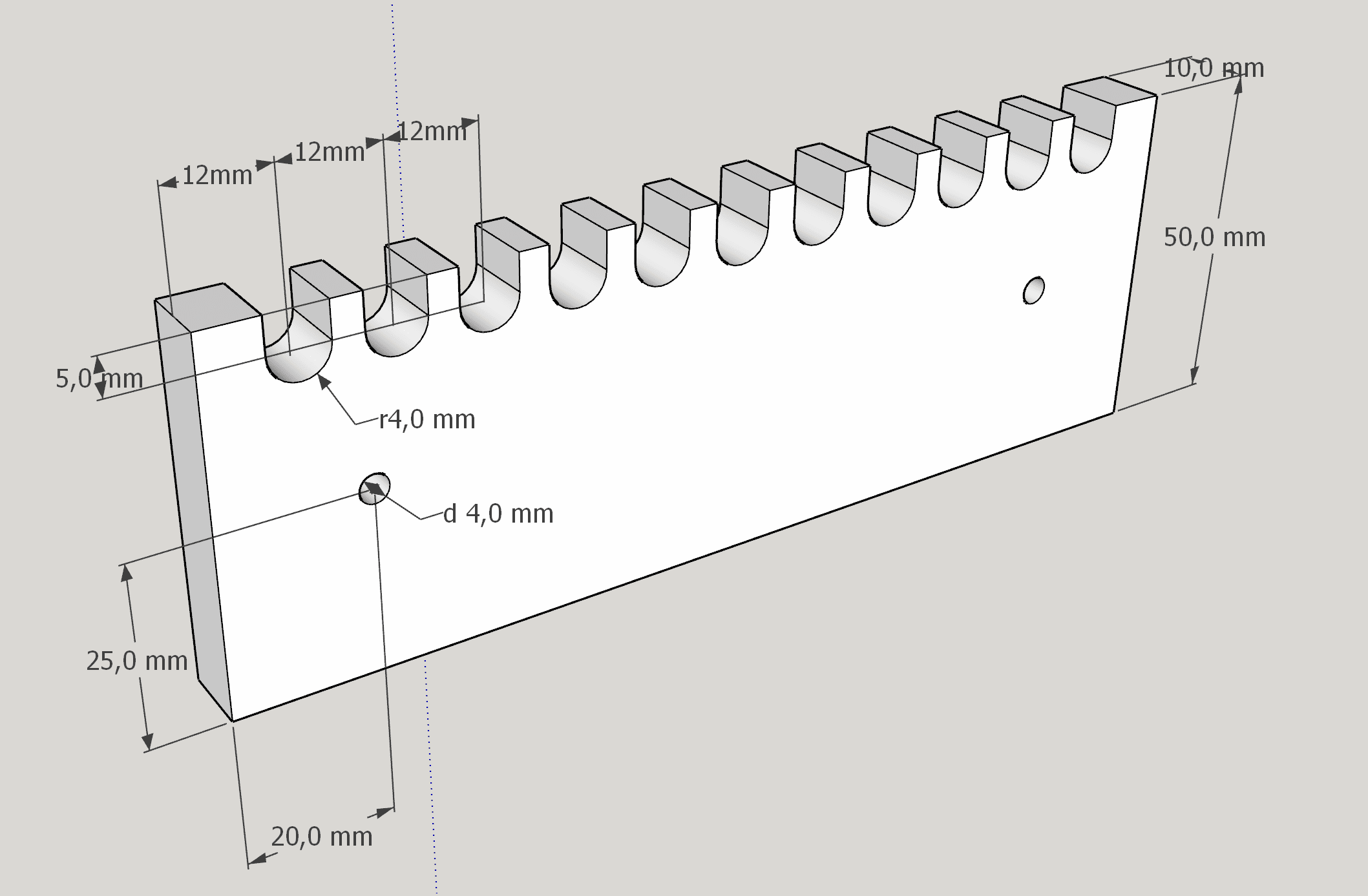

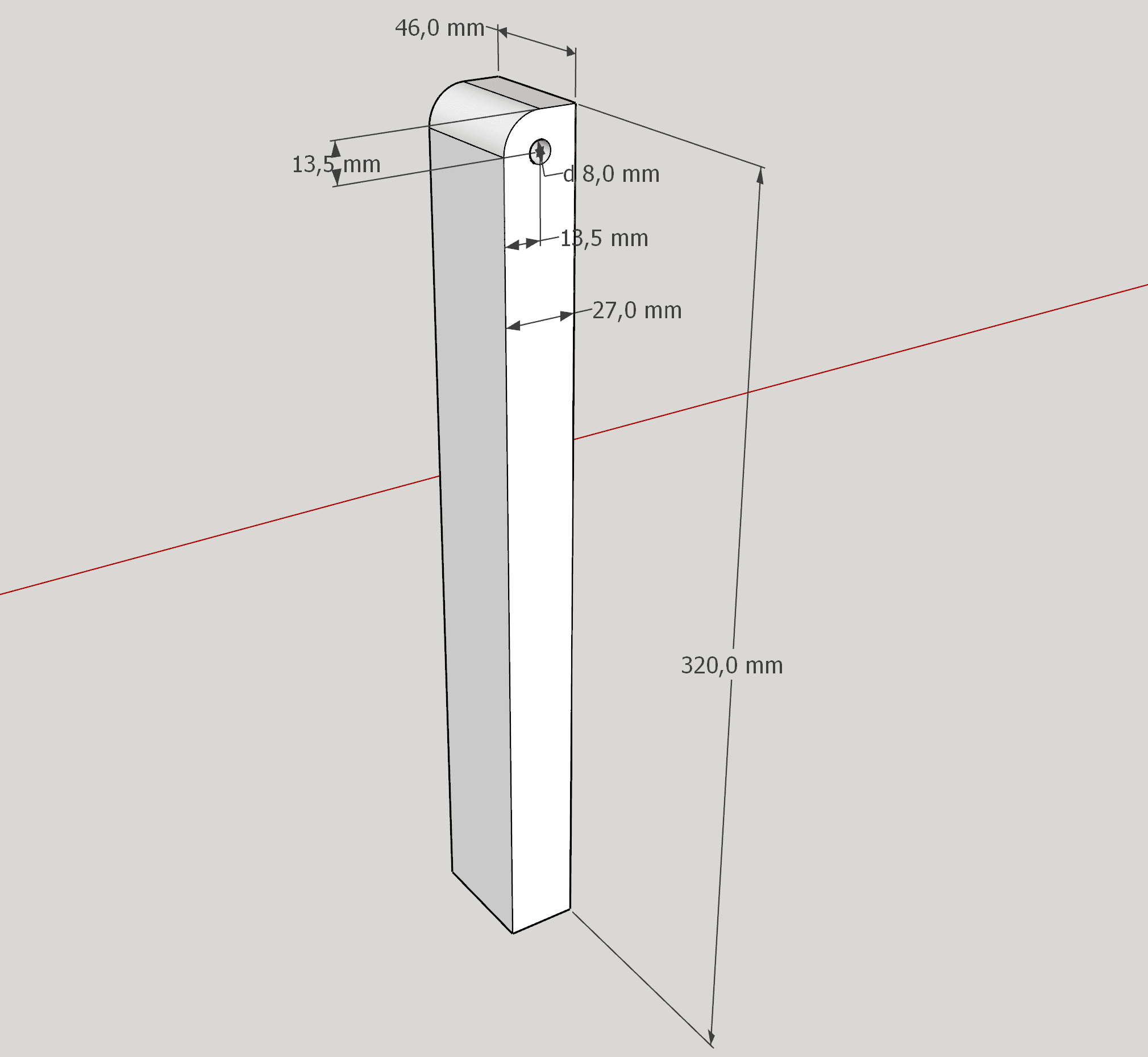

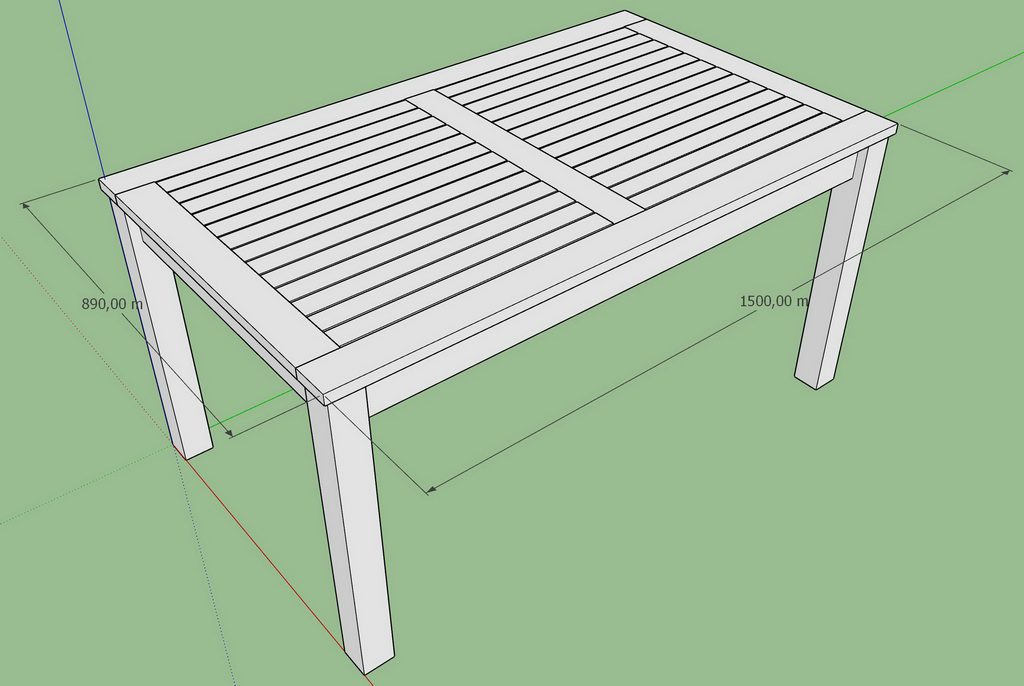

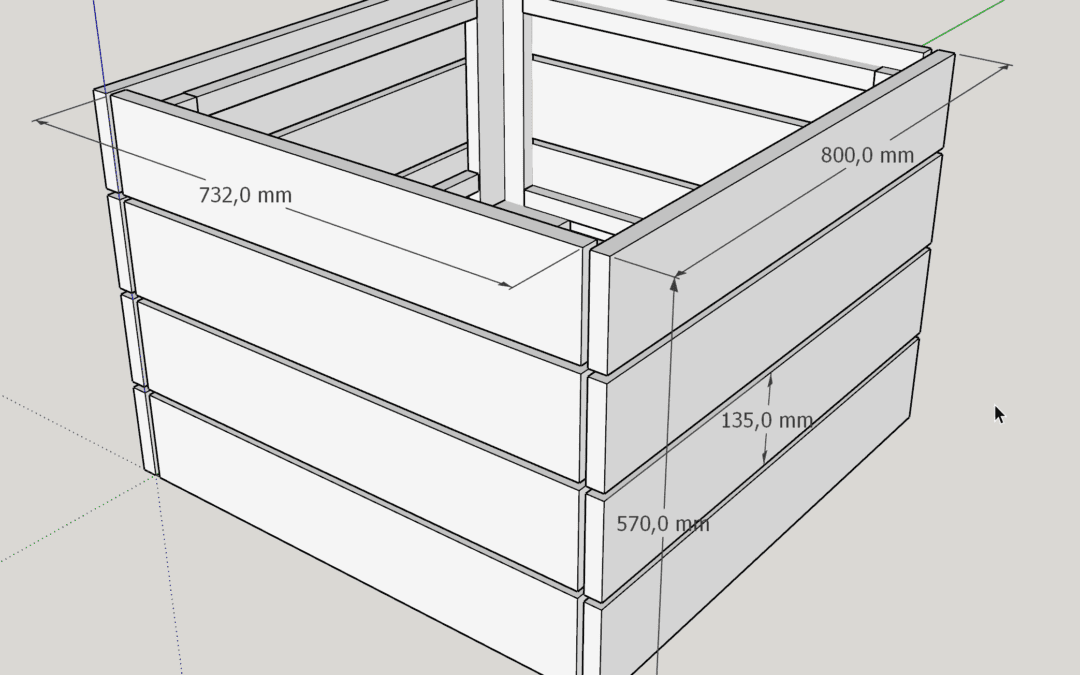

Konstruiert wie immer mit Sketchup.

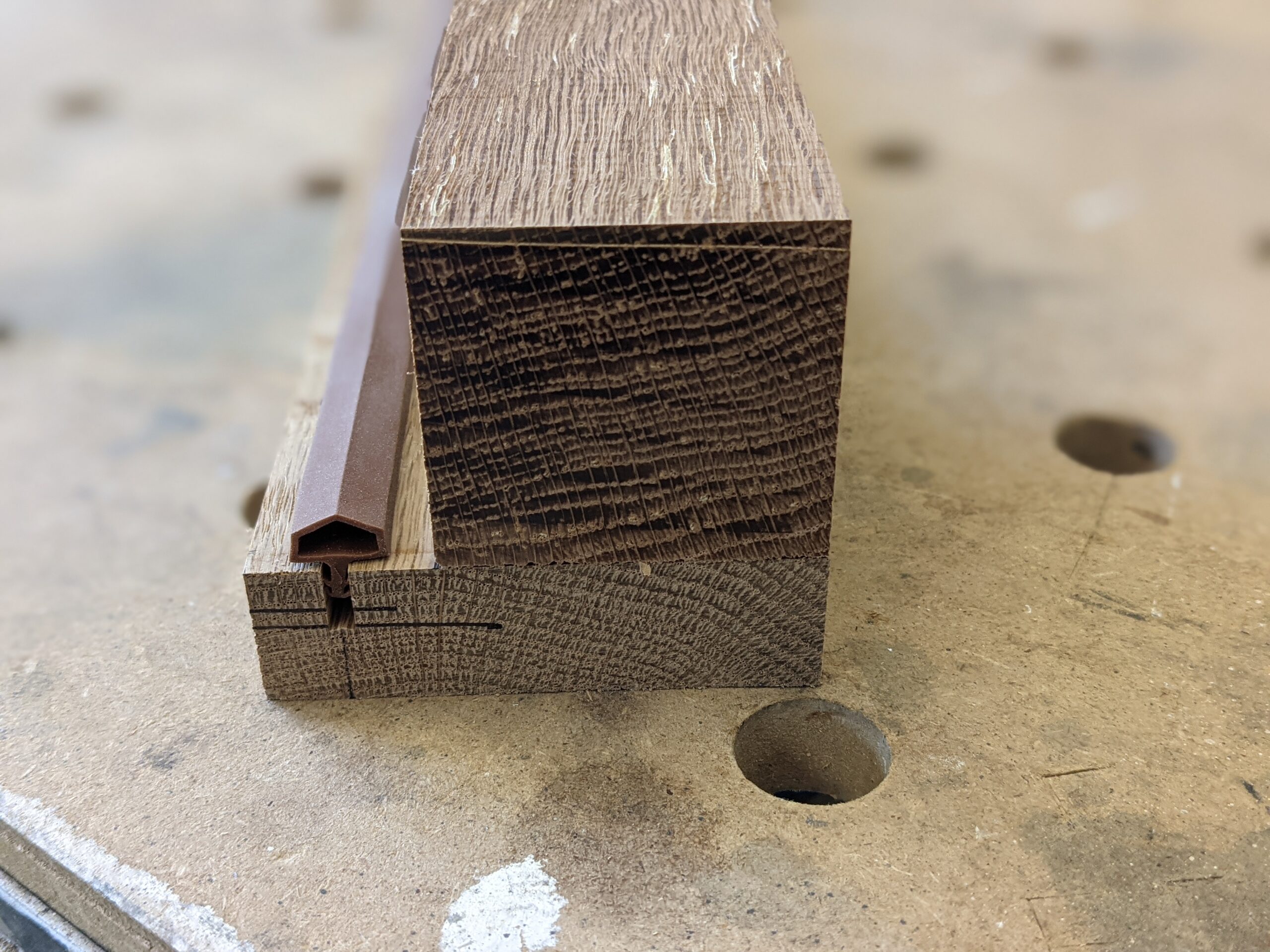

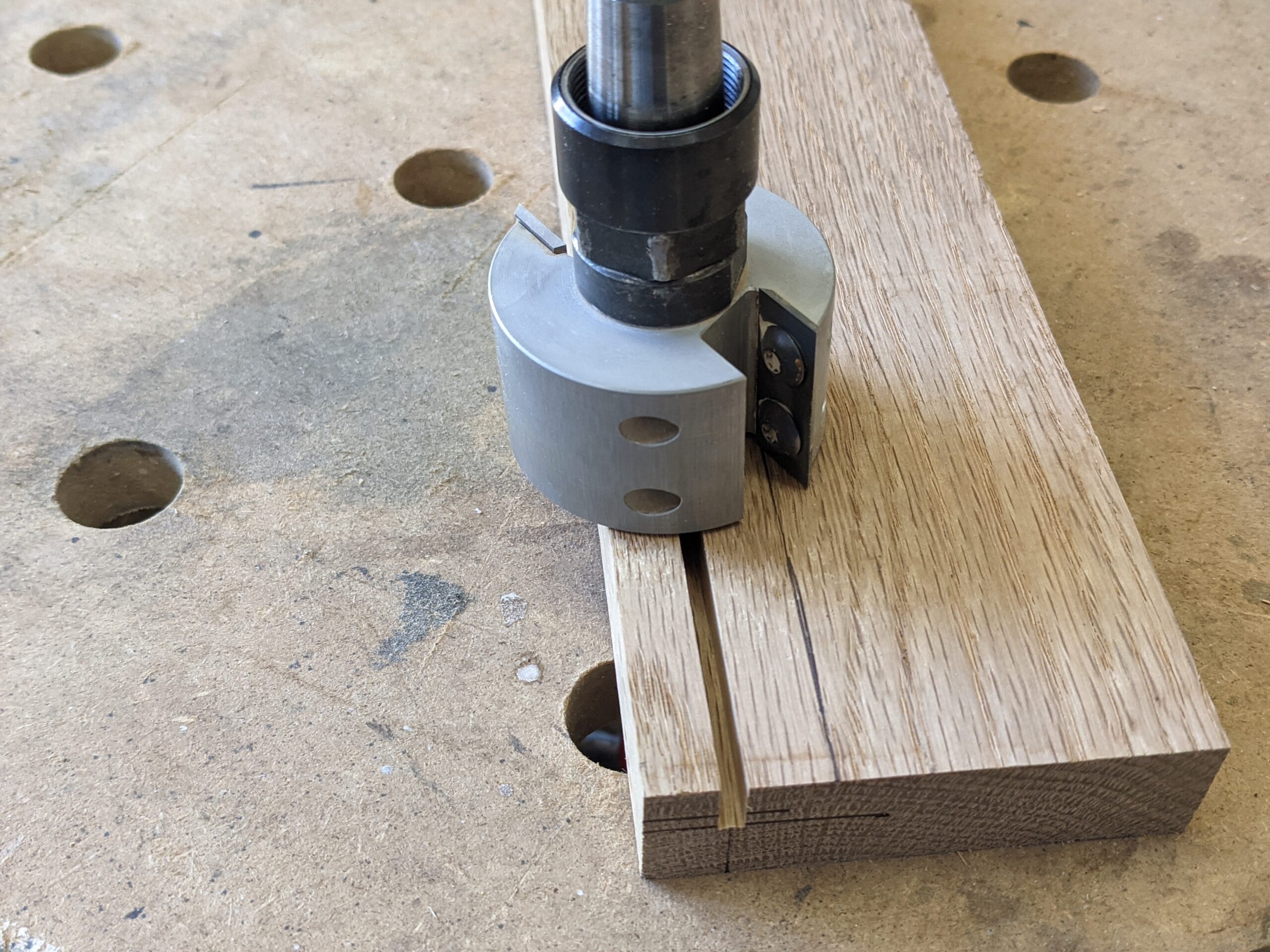

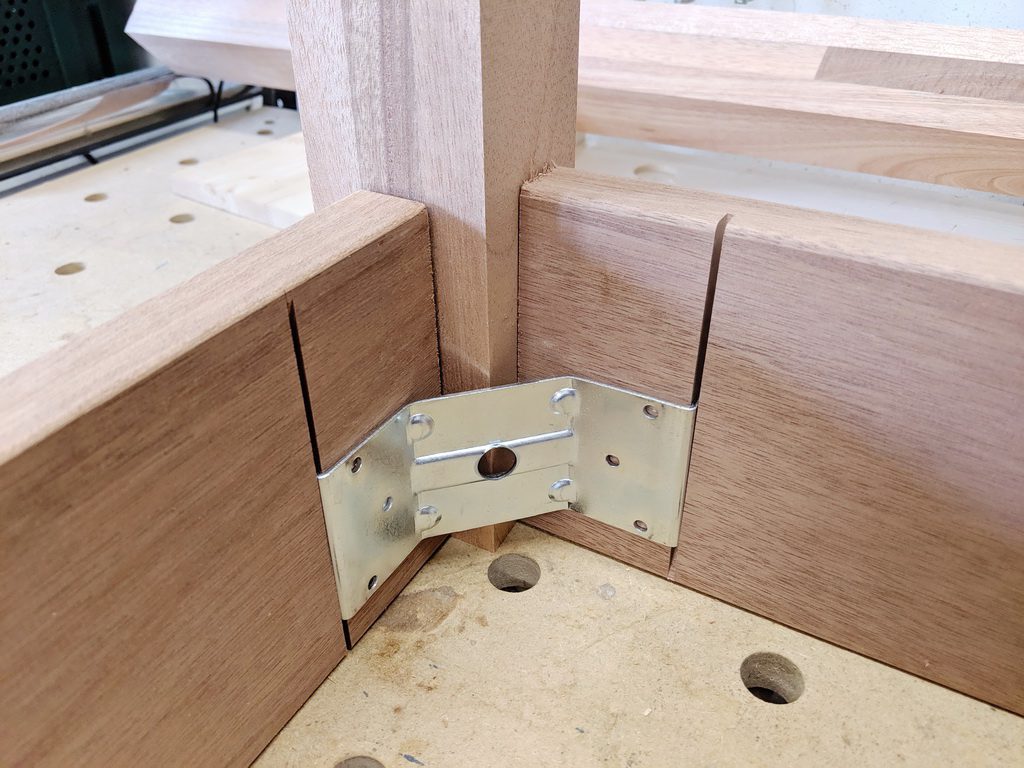

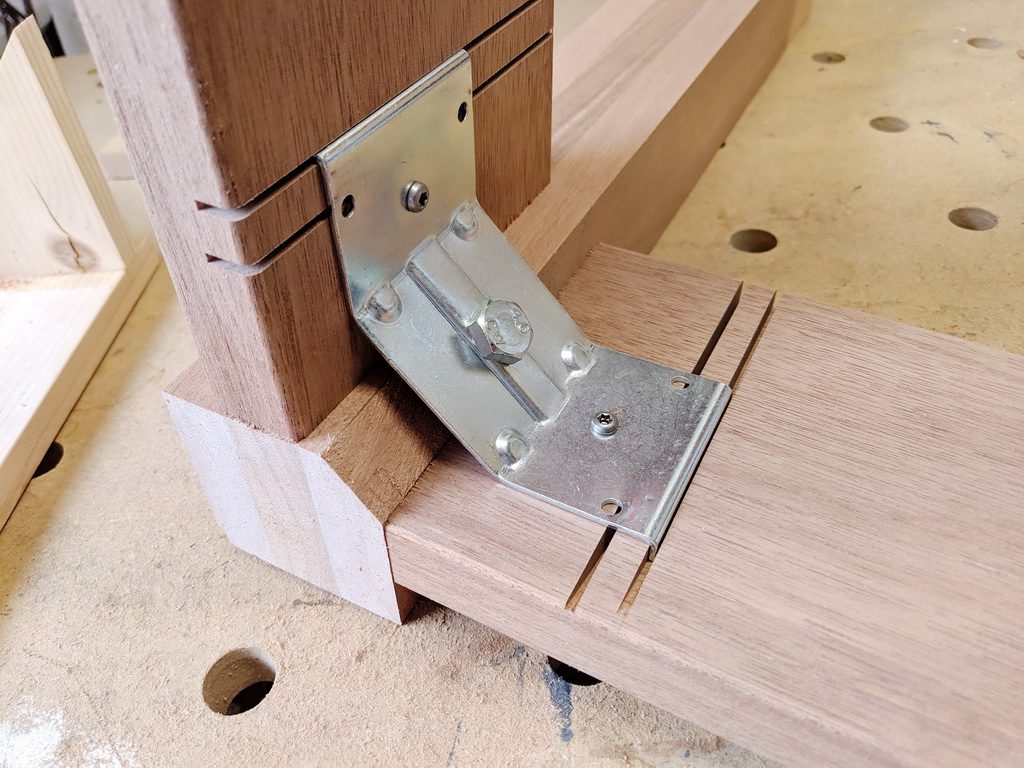

Lärchenholz 27 x 195

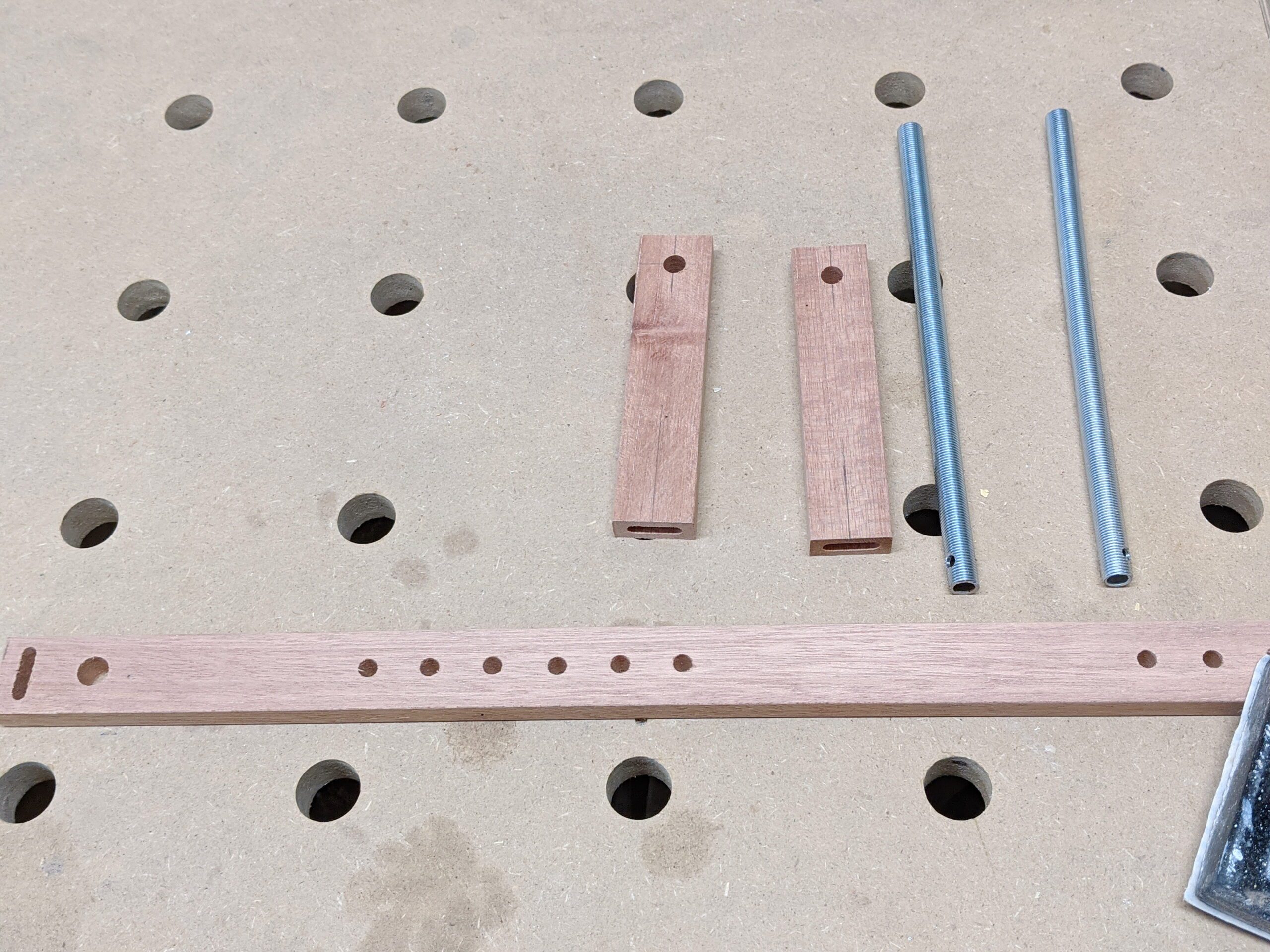

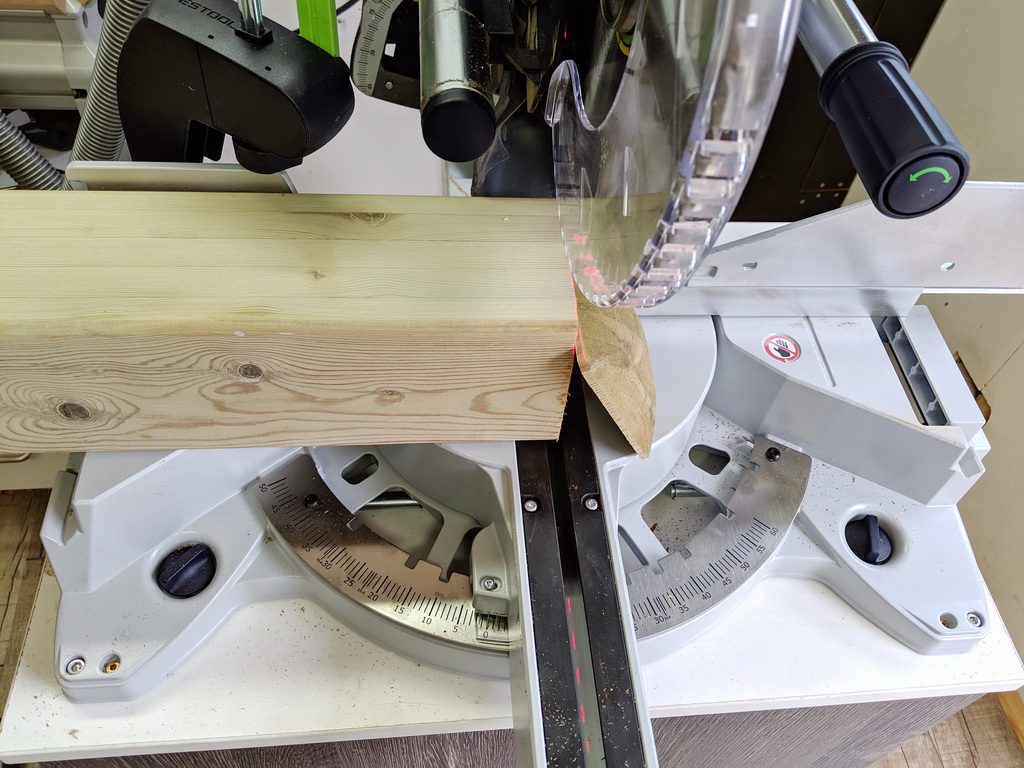

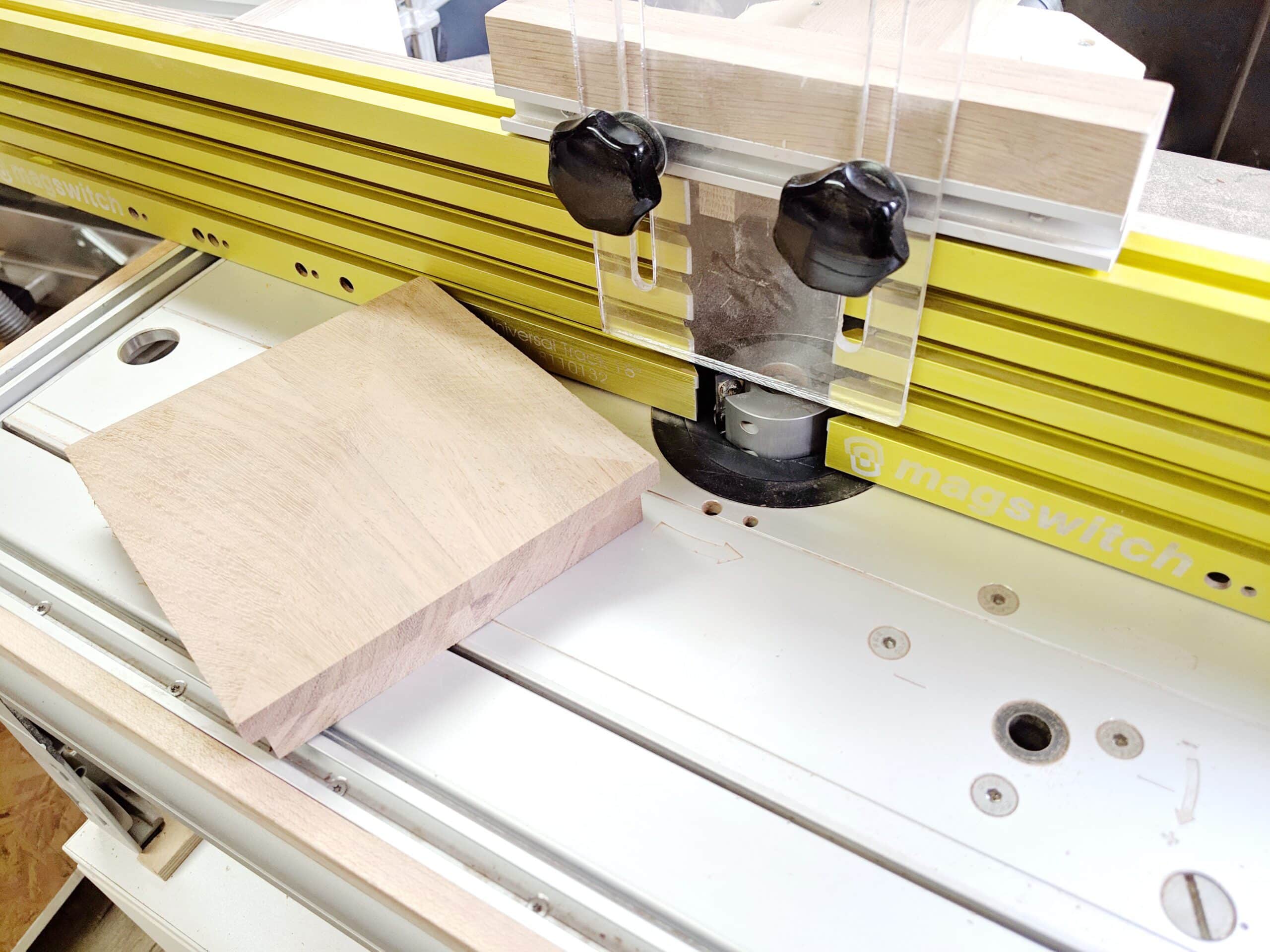

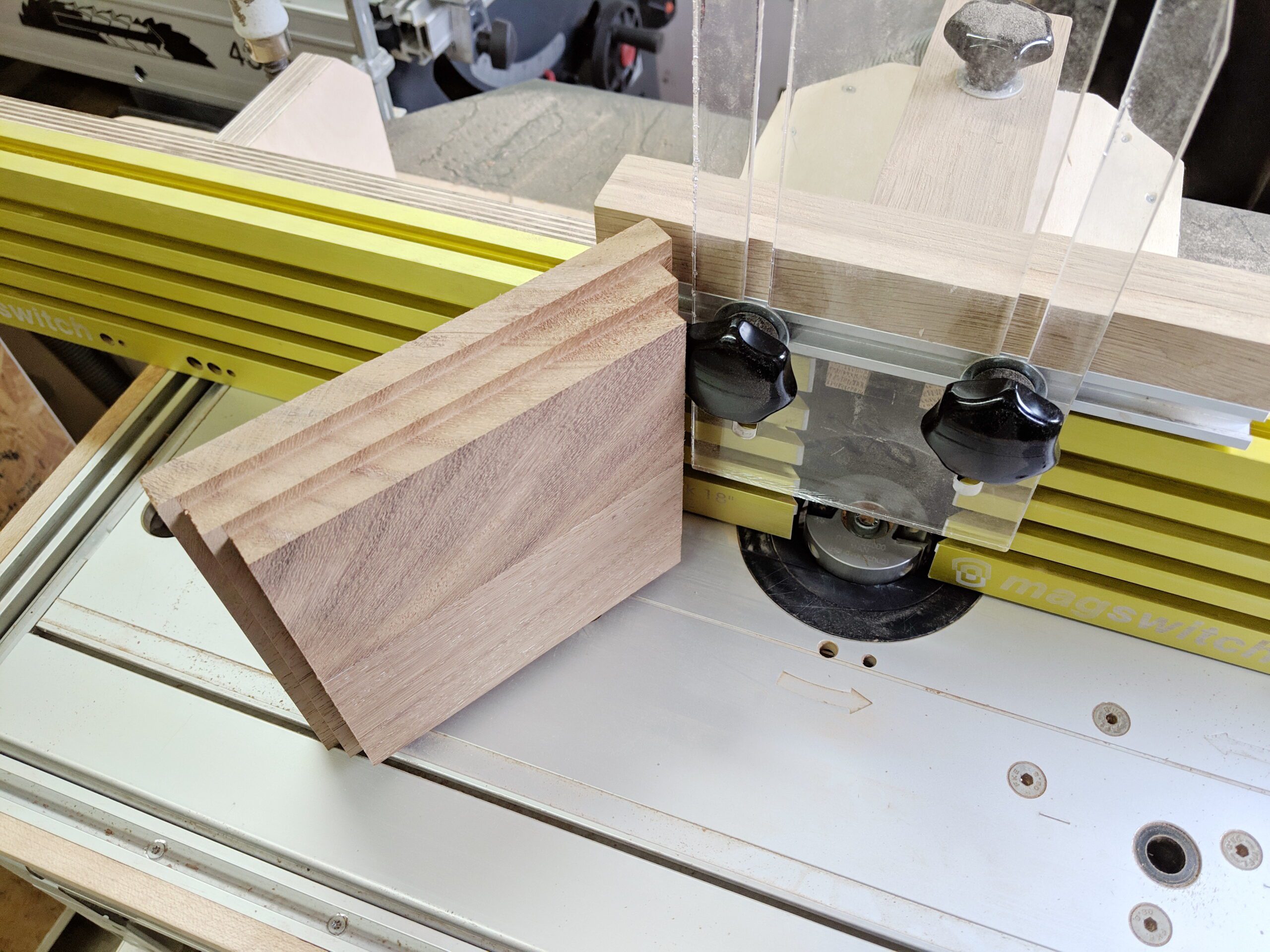

Beim Holzhändler habe ich mir Lärchenbalkonbretter 27x195 auf transportable Längen zuschneiden lassen.

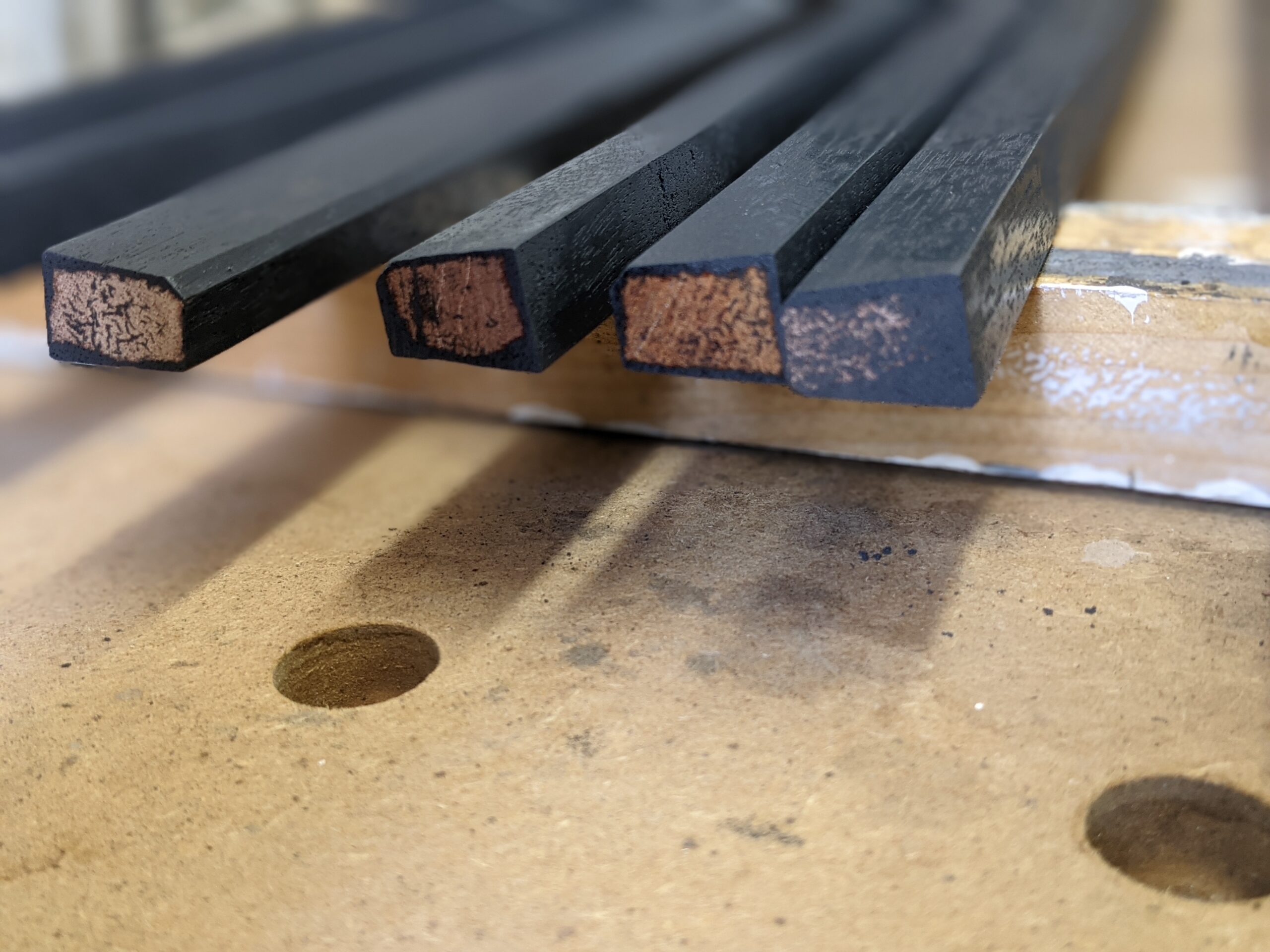

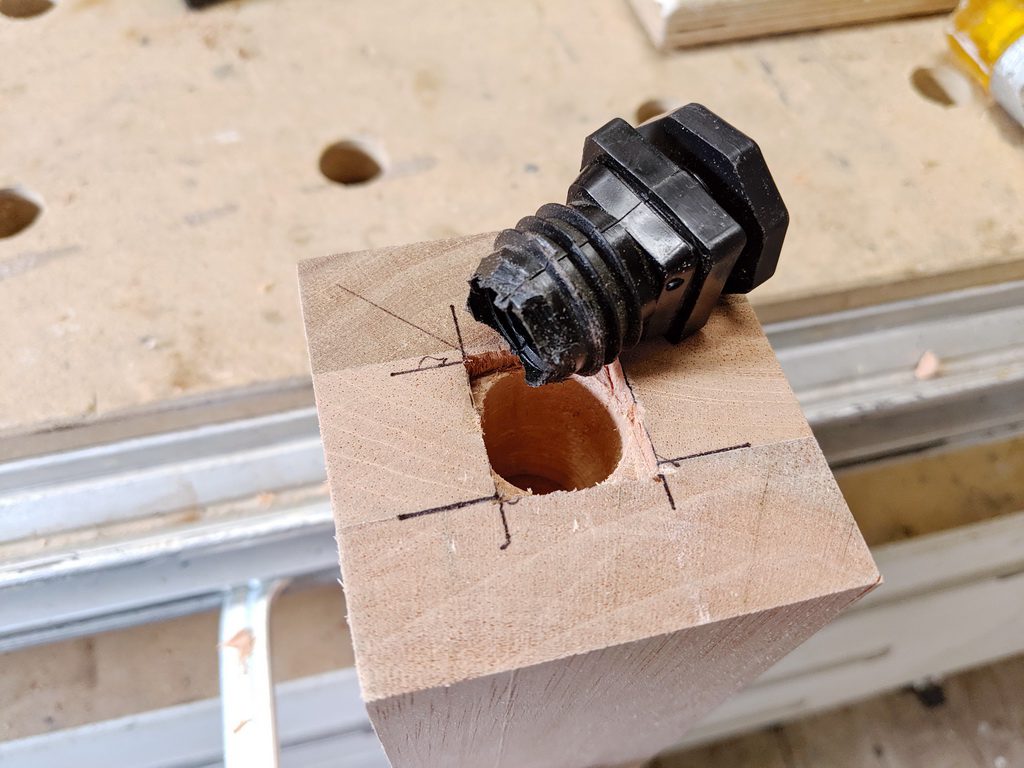

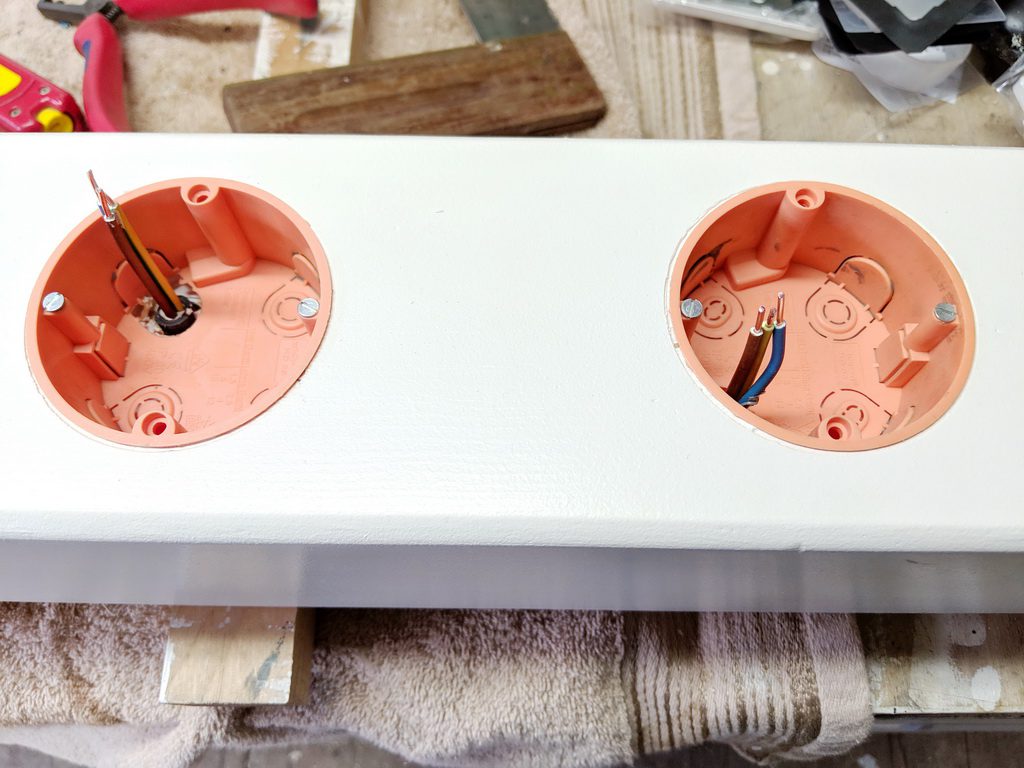

In meiner Werkstatt habe ich die Bretter wie in der Konstruktion beschrieben gefügt, getrennt, abgelängt, gefast und vorgebohrt.

Anschließend habe ich alle Teile ausgebessert und geschliffen.

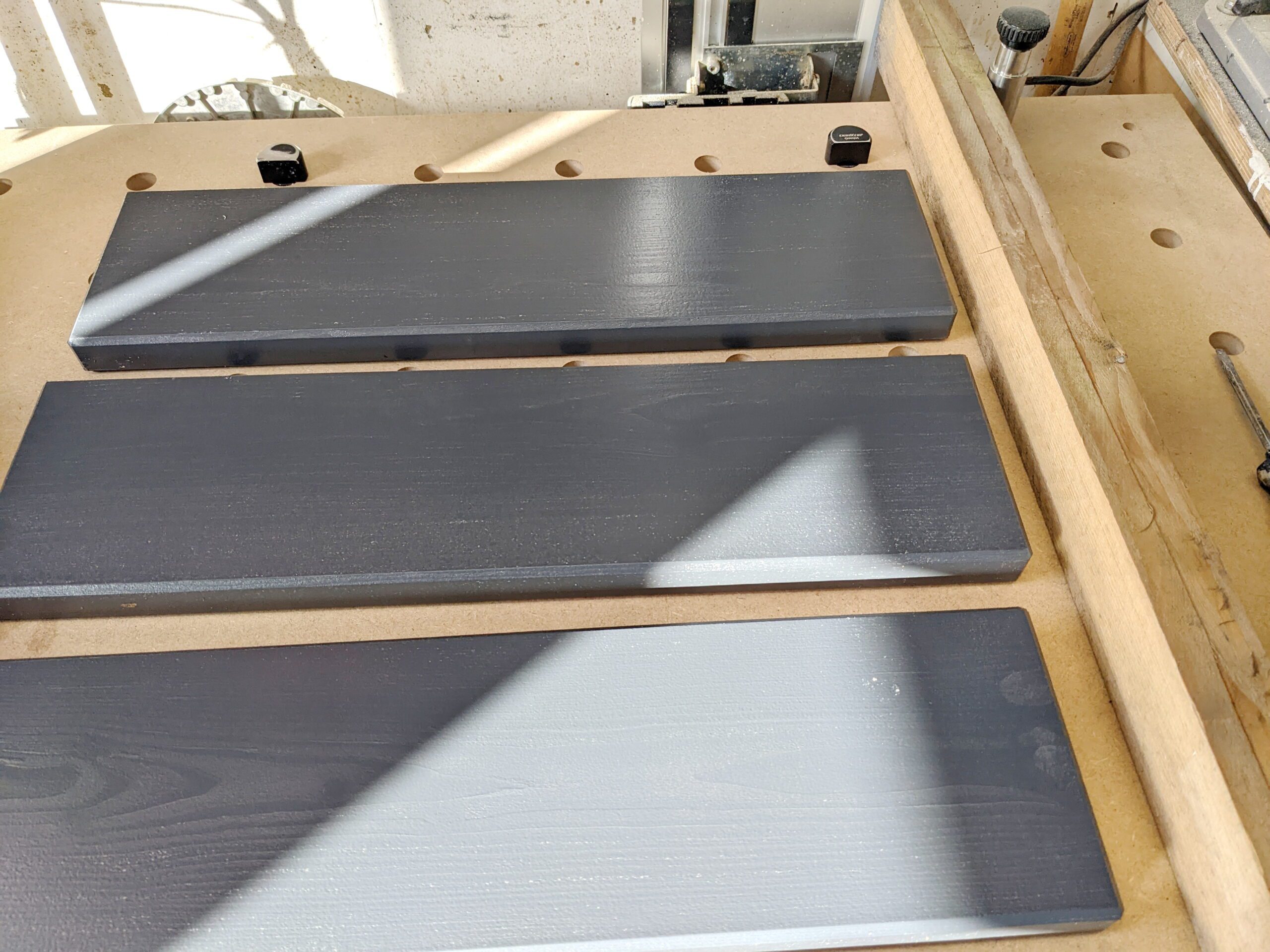

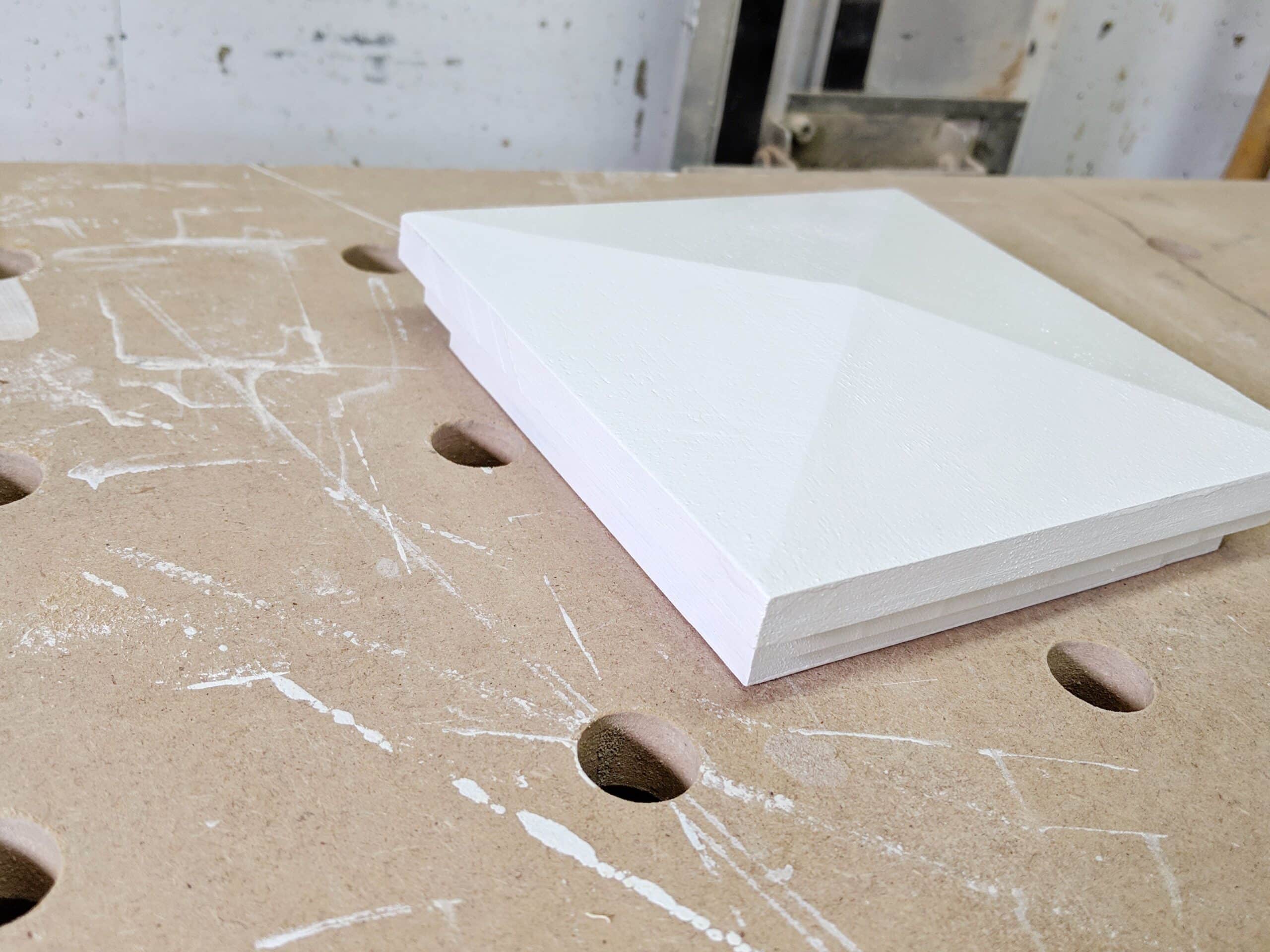

Grundierung

Auch ich habe lange an die Mär von der unverrottbaren Lärche geglaubt. Die bittere Wahrheit musste ich selbst erfahren.

Ja, Lärche ist dauerhafter als Fichte. Aber Holz im Außenbereich wird immer verrotten. Man kann die Lebensdauer nur durch Konstruktion und Nachbehandlung verlängern.

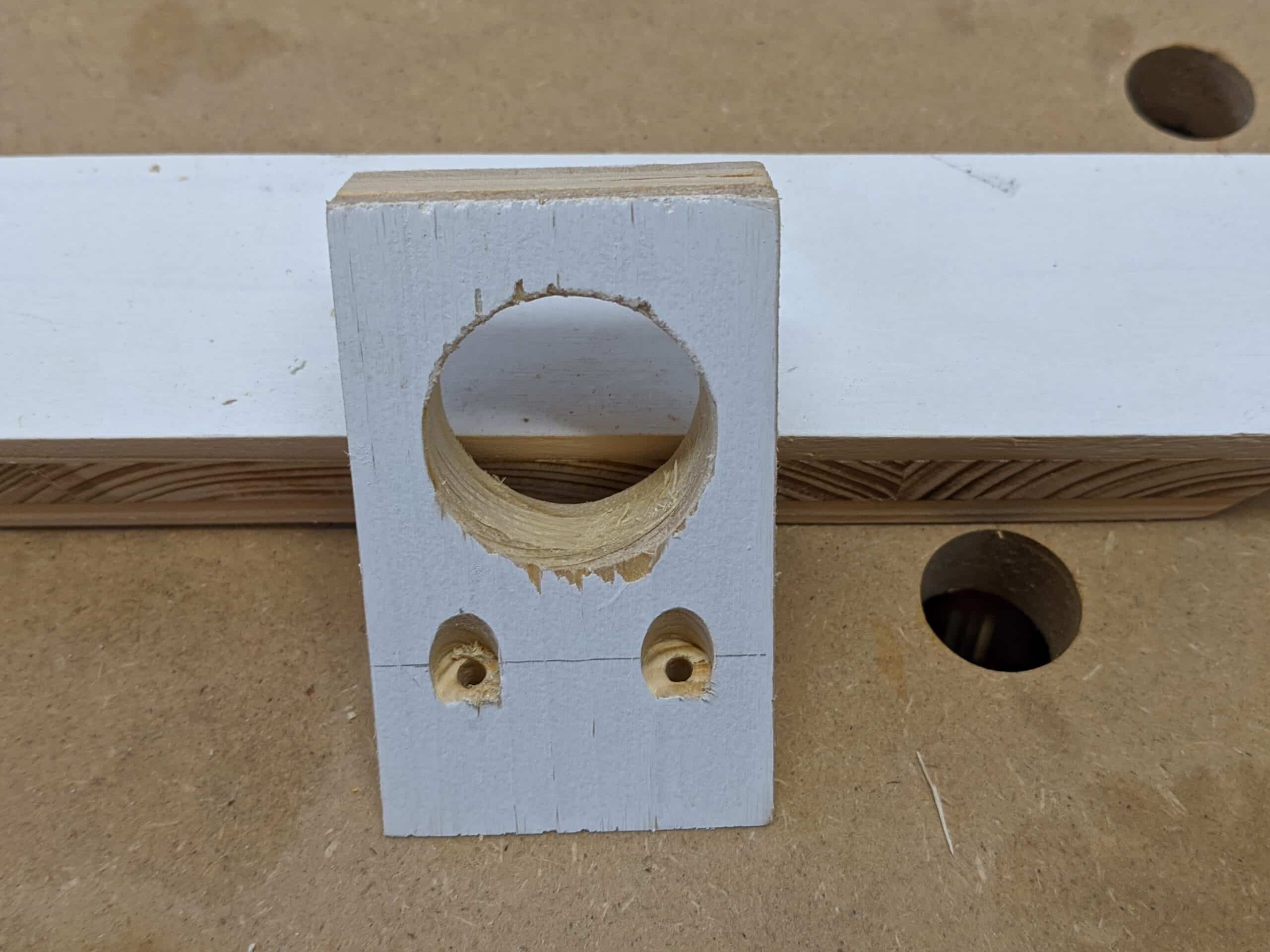

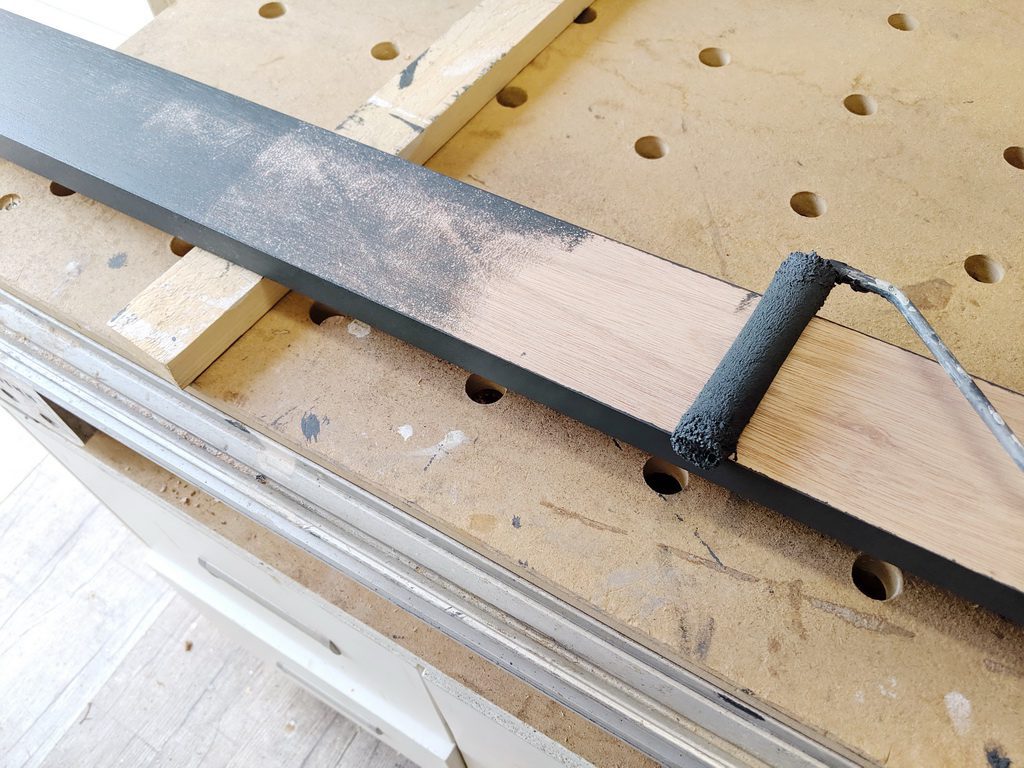

Also habe ich alle Teile mit Wilckens Wetterschutz-Isoliergrund grundiert. Zweimal mit Zwischenschliff. Mit der Heißluftpistole kann man den Trocknungsvorgang erheblich verkürzen. Die Lackschicht ist noch nicht durchgehärtet, aber trocken genug für die weitere Bearbeitung.

Lackieren

Für die Lackierung benutze ich SIKKENS RUBBOL Lack.

Ist nicht billig, doch dieser Lack hält jahrelang ohne zu verblassen oder Wasser durchzulassen.