Zyklonabscheider für die Werkstatt

Macht ein Zyklonabscheider in der Werkstatt Sinn?

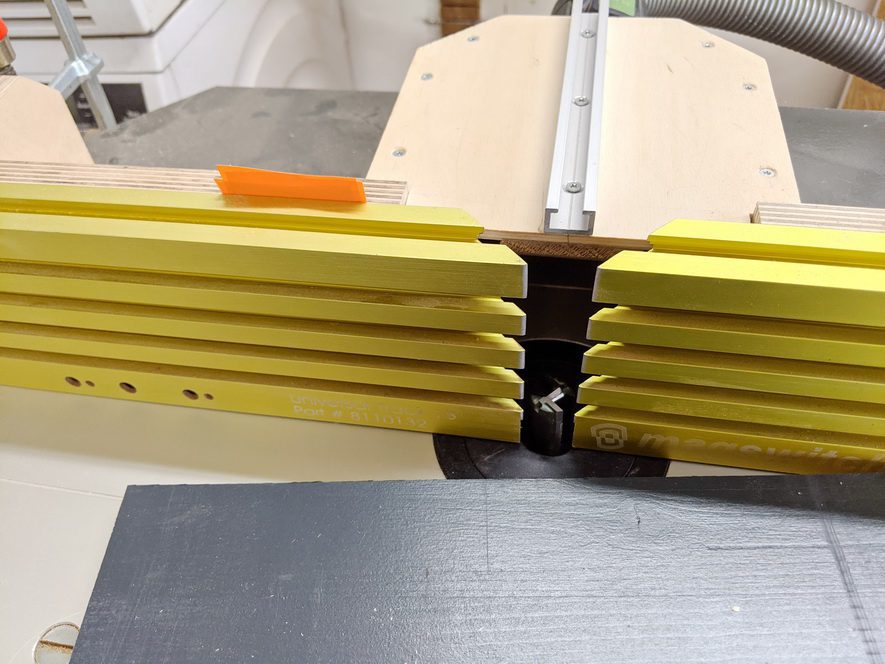

Von Anfang an habe ich in der Werkstatt Staubsauger von Festool für die Absaugung direkt an den Maschinen.

Die Staubsaugerbeutel waren sehr schnell voll und mussten durch neue ersetzt werden. Das musste ich mit dem kleinen MINI-Staubsauger oft machen. Die Beutel kosteten damals schon sehr viel Geld. Für Festool gab es keine Nachahmerprodukte. Zwischen 5,00 und 7,00 Euro pro Stück!

Dann las ich etwas über den Zyklonabscheider, der den teuren Beutelwechsel ersparen sollte.

Zuerst kaufte ich eine Plastiktonne dafür. Schlechte Wahl. Der implodierte immer wieder.

Dann gab es bei Ebay ein Metallfass mit Zyklon für knapp 100,00 Euro.

Das System war wirklich gut. Der Staubbeutel, diesmal an einer CTL 26, füllte sich nicht. Nur das Fass wurde immer schwerer und leider konnte ich den Füllstand von außen nicht kontrollieren.

Es kam oft vor, dass das Fass während des Fräsens voll war und ich die Arbeit komplett unterbrechen musste, nur um es zu reinigen. Das war eine sehr ärgerliche Situation.

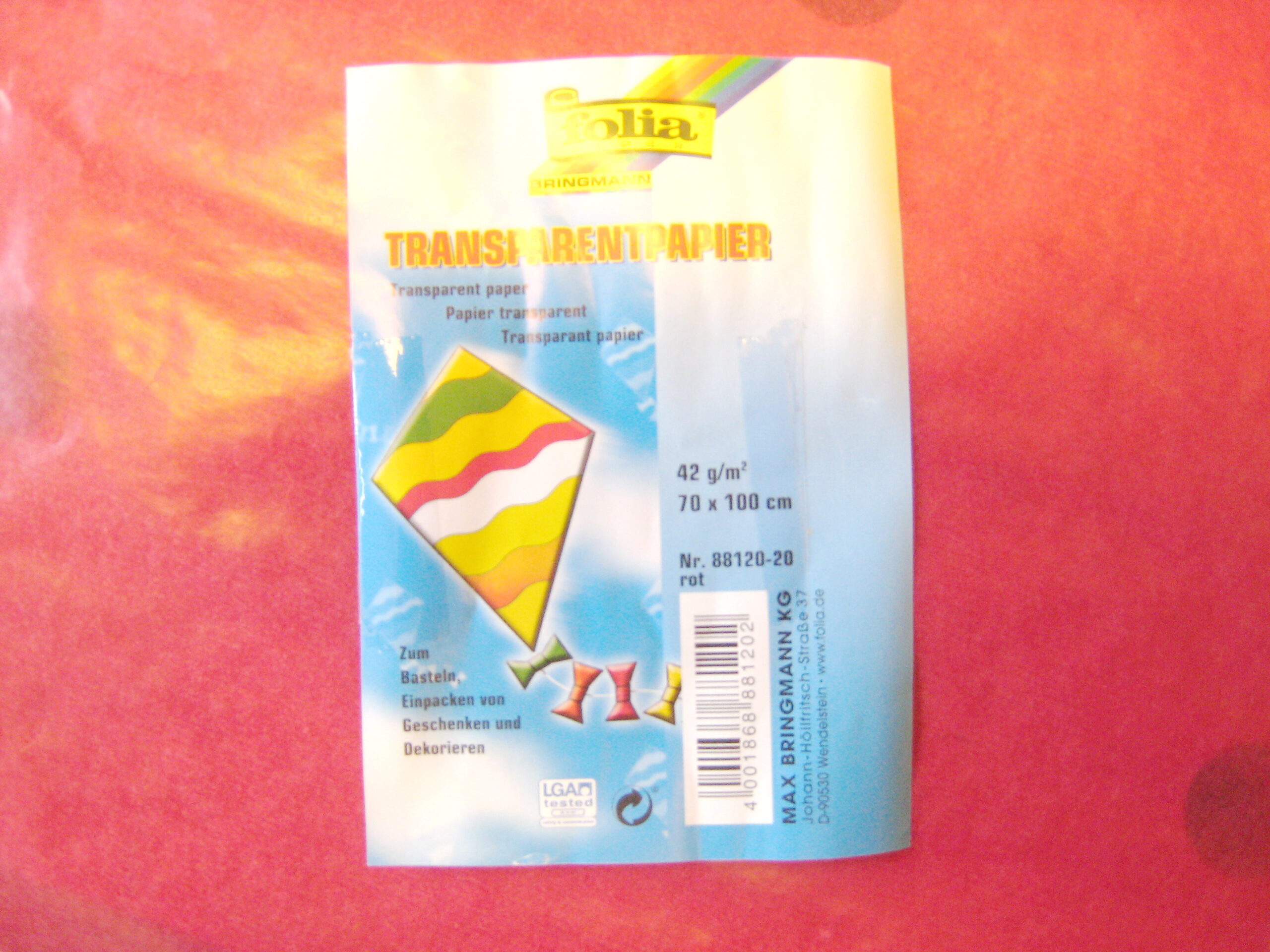

Dann fand ich bei TEMU ein Angebot von Festool-kompatiblen Staubsaugerbeuteln für knapp 1,00 Euro das Stück. Ich habe sie dort bestellt, ohne große Hoffnung zu haben, dass das der Realität entspricht.

Bis heute arbeite ich mit diesen Beuteln ohne Zyklon!

Diese Staubsaugerbeutel erfüllen ihren Zweck zu 100%. Kein Saugkraftverlust und die Beutel sind genau 1:1 mit den teuren Festool-Beuteln.

Den Zyklonabscheider habe ich gleich weggeworfen. Er nahm einfach viel Platz weg und war auch schwierig zu entleeren… wenn er voll war.

Es mag für den einen oder anderen Sinn machen, weiterhin einen Zyklonabscheider zu verwenden. Aber bei diesen günstigen Preisen für Staubsaugerbeutel für Festool Staubsauger lohnt sich das für mich nicht mehr.

Es stellt sich aber auch die Frage, warum die Beutel bei Festool so teuer sind. Die TEMU-Beutel müssen über 1000e Kilometer transportiert werden und kosten inklusive Versand nur 20% des Festool-Preises.