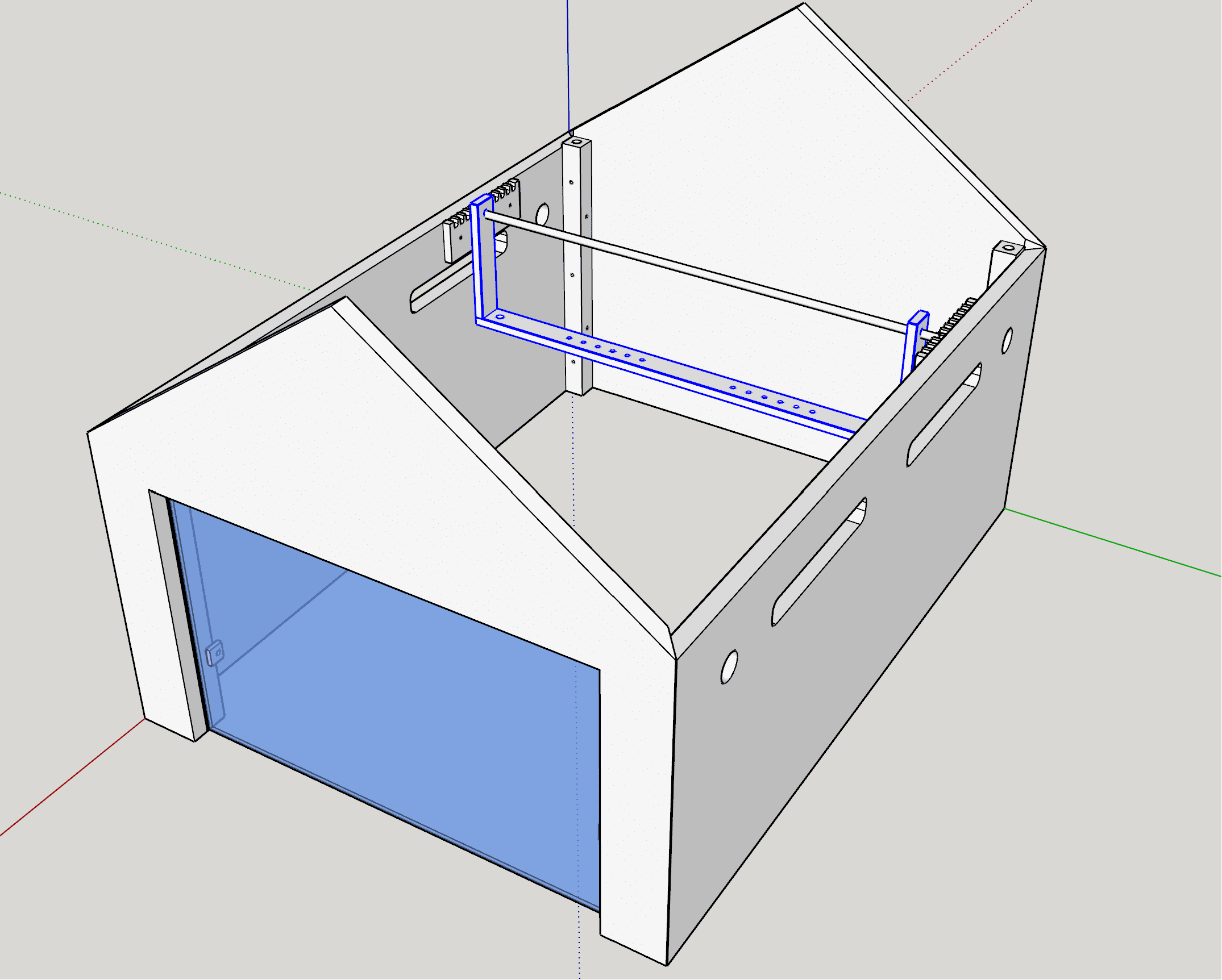

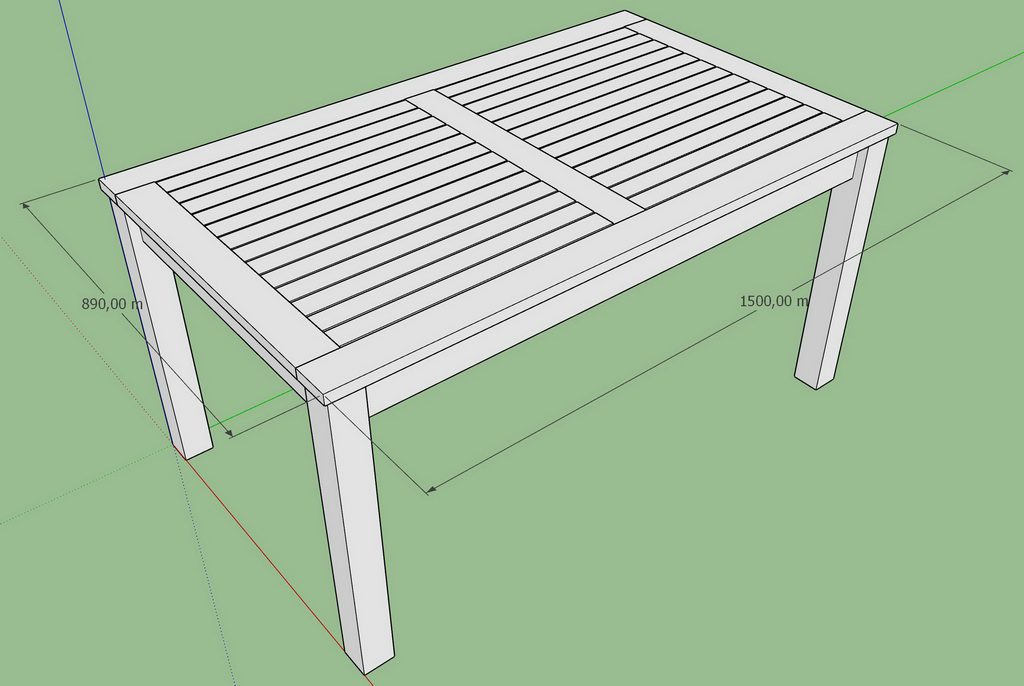

Garage für den Rasenroboter

Garage für den Rasenroboter

Eine Originalgarage aus Kunststoff ohne Seitenschutz kostet schon über Euro 200,00.

Bei diesem Projekt geht es aber weniger um Geld sondern mehr um den Schutz des Rasenroboters und auch den Anblick der Garage. Unterm Strich kostet die selbstgebaute Garage sicher mehr.

Was soll die Garage können?

- abnehmbares Dach

- Nässeschutz (Rasenbewässerung)

- selbstschliessendes Tor aus Acrylglas

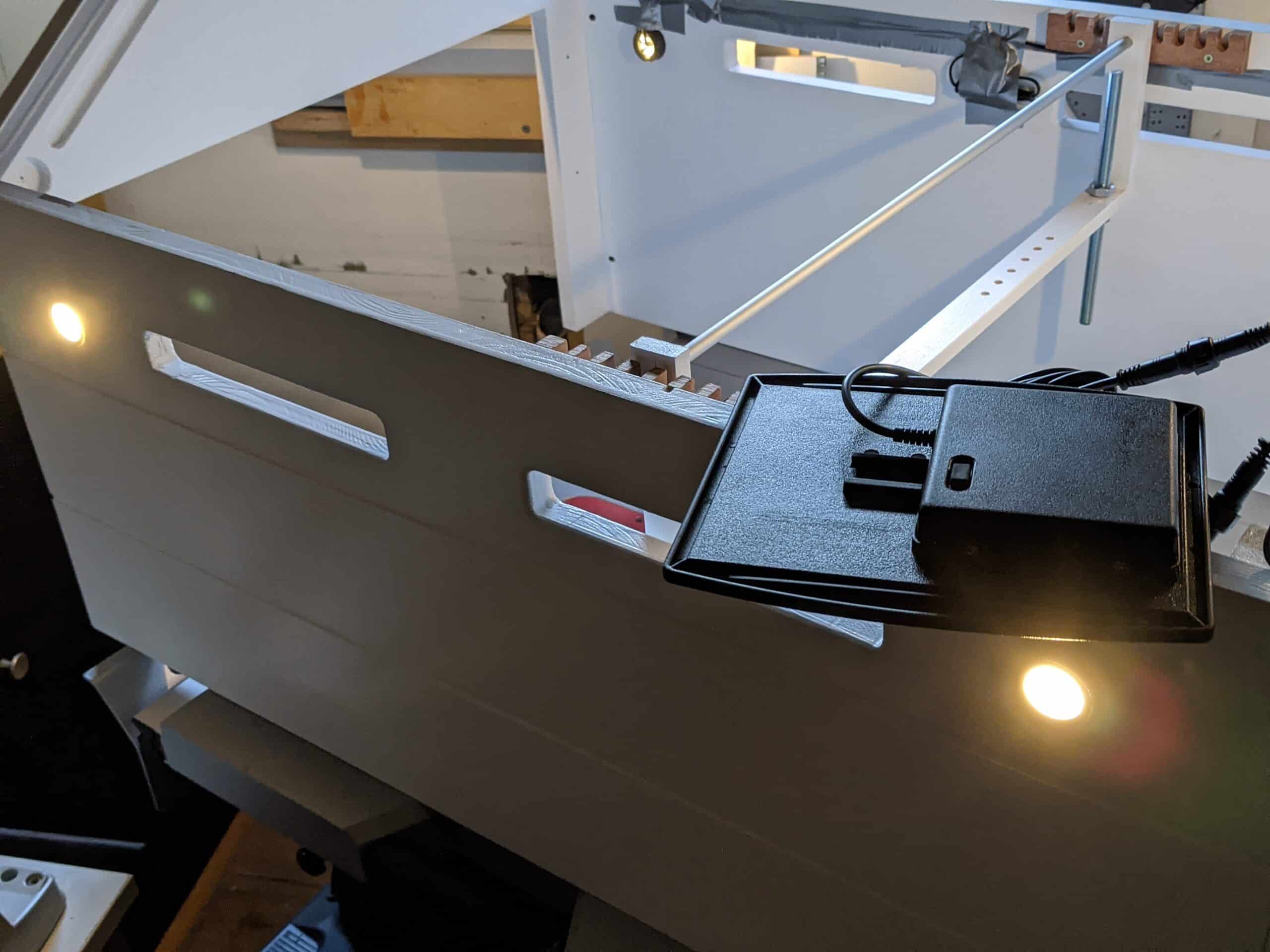

- Beleuchtung innen und außen

Das Haus selbst ist aus einer Fichte-Dreischichtplatte gebaut. Kein Holz für den Außenbereich, doch fachgerecht lackiert hält die Garage einige Jahre.

Das Acrylglas ist 5mm dick und gegossen, nicht gewalzt.

Die Garage besteht aus folgenden Komponenten:

- Rahmen aus Fichte-Dreischichtplatte 22mm

- Dach aus Fichte-Dreischichtplatte 22mm

- Tor aus Acrylglas 5mm

- Gestänge und Lager aus Merantileisten

- verstellbare Edelstahlfüße

- Aluminium-Rundstab 8mm Durchmesser als Welle für das Tor

- Unterlegescheiben Lager

- Blei und Flachstahl für den Gewichtsausgleich Tor

- LAD-Beleuchtung mit 6 Leuchten und Solarpad mit Dämmerungsschaltung

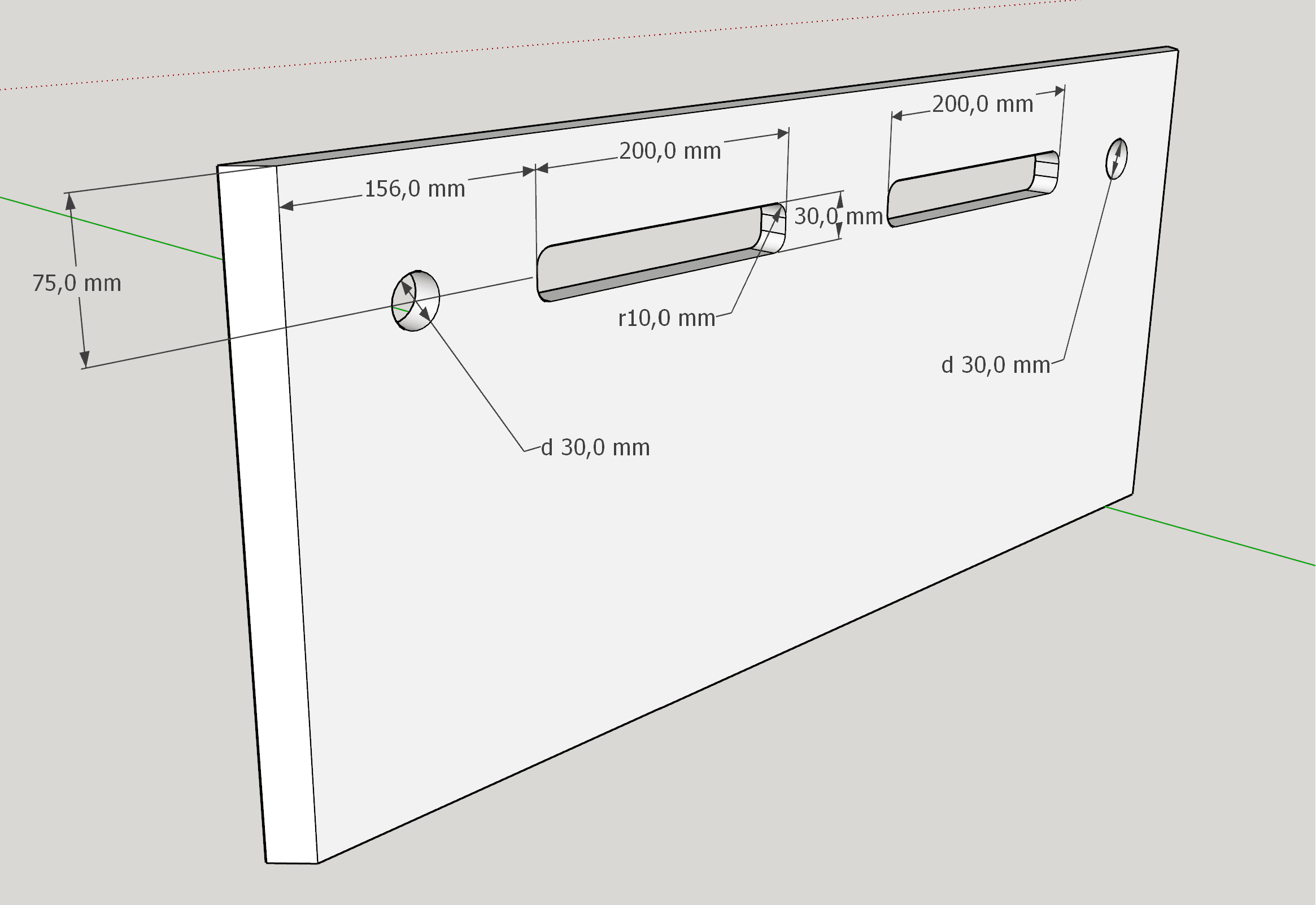

Seitenwände

Starten wir mit den einfach herzustellenden Teilen, wie die Seitenwände mit Fräsungen und Bohrungen für die Leuchten.

Hierbei müssen die Schlitze gefräst und die Bohrungen für die Beleuchtung gesetzt werden.

Für die Schlitze habe ich die Oberfräse mit Frässchablone benutzt. Das ist recht einfach, wie auch die 30er Bohrungen mit einem guten Forstnerbohrer.

Gleichzeitig habe ich noch an der jeweiligen Innenseite (die Wände sind spiegelgleich) die Nuten für die Zuleitungen für die Lampen gefräst.

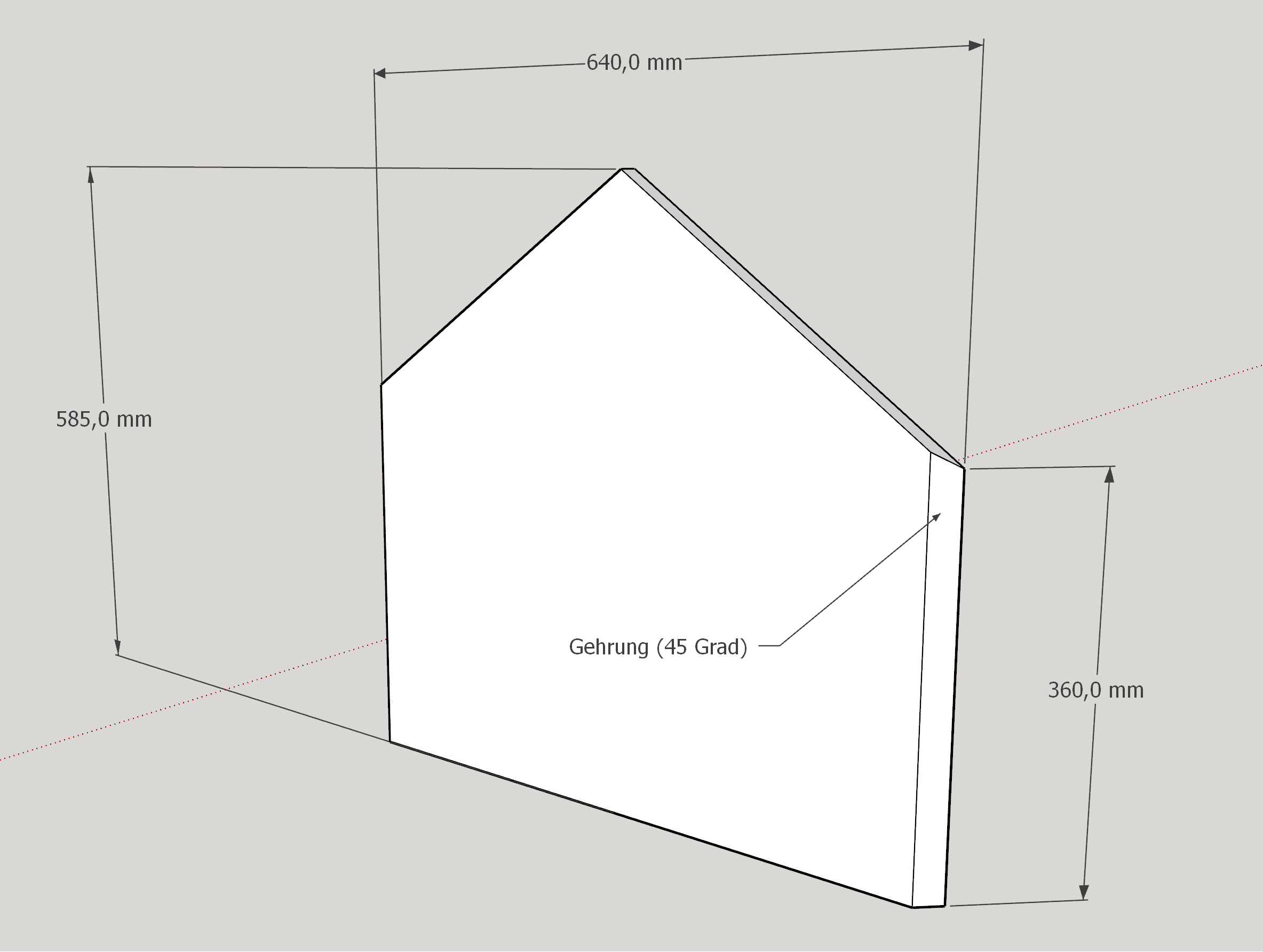

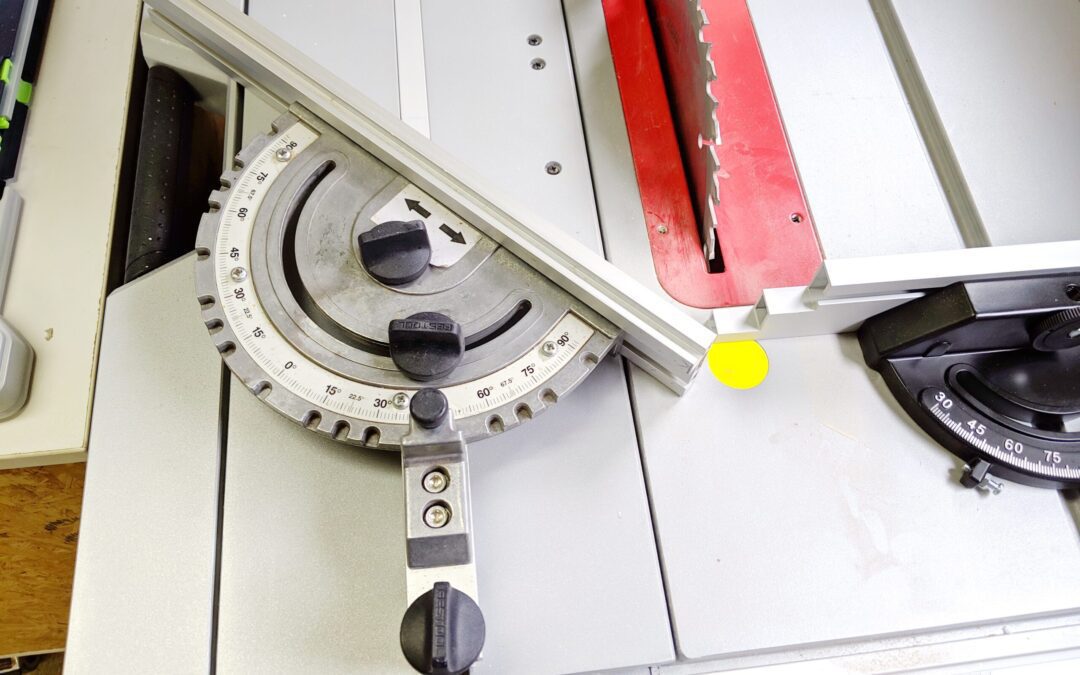

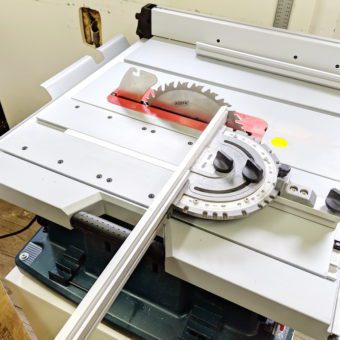

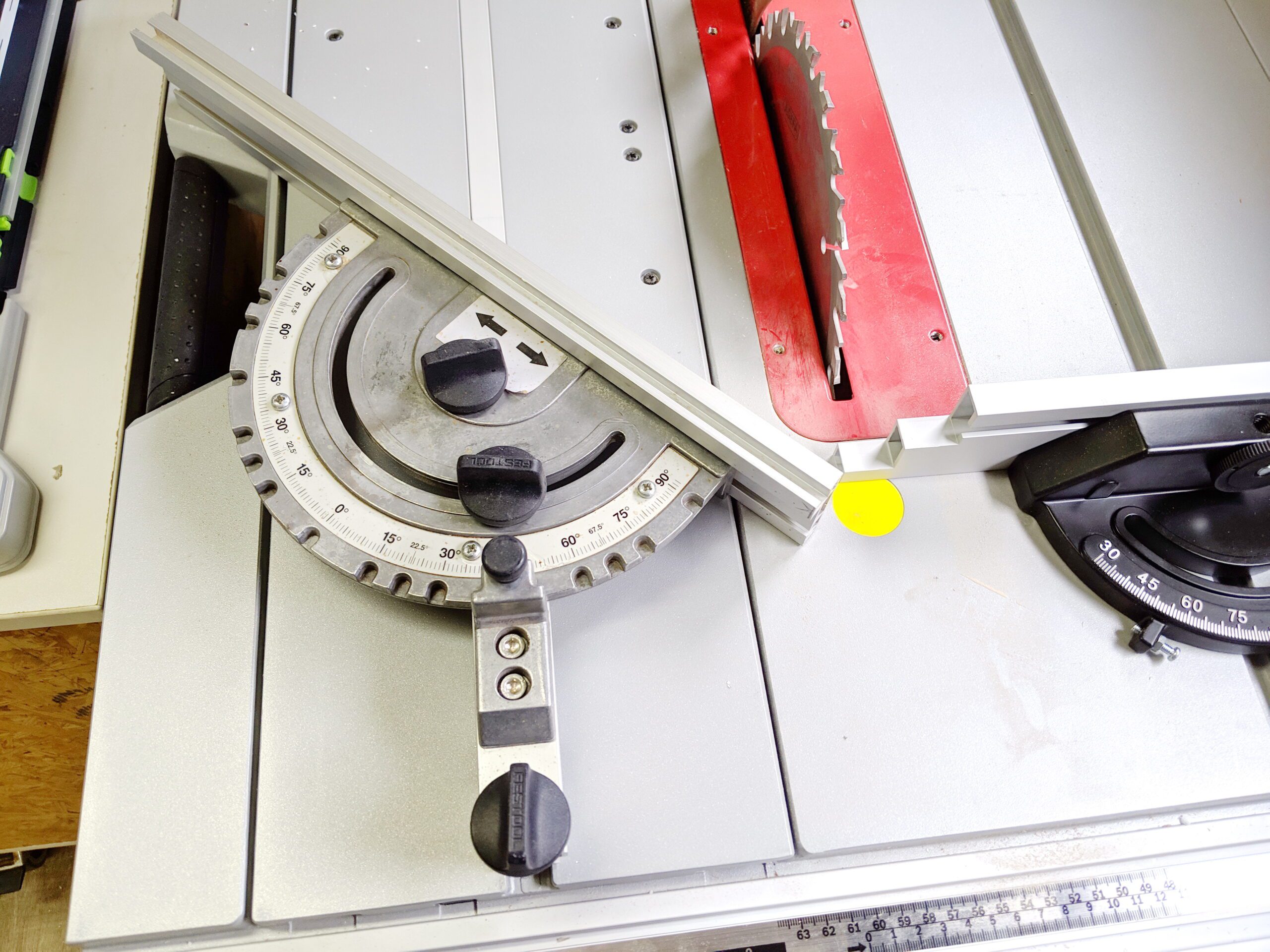

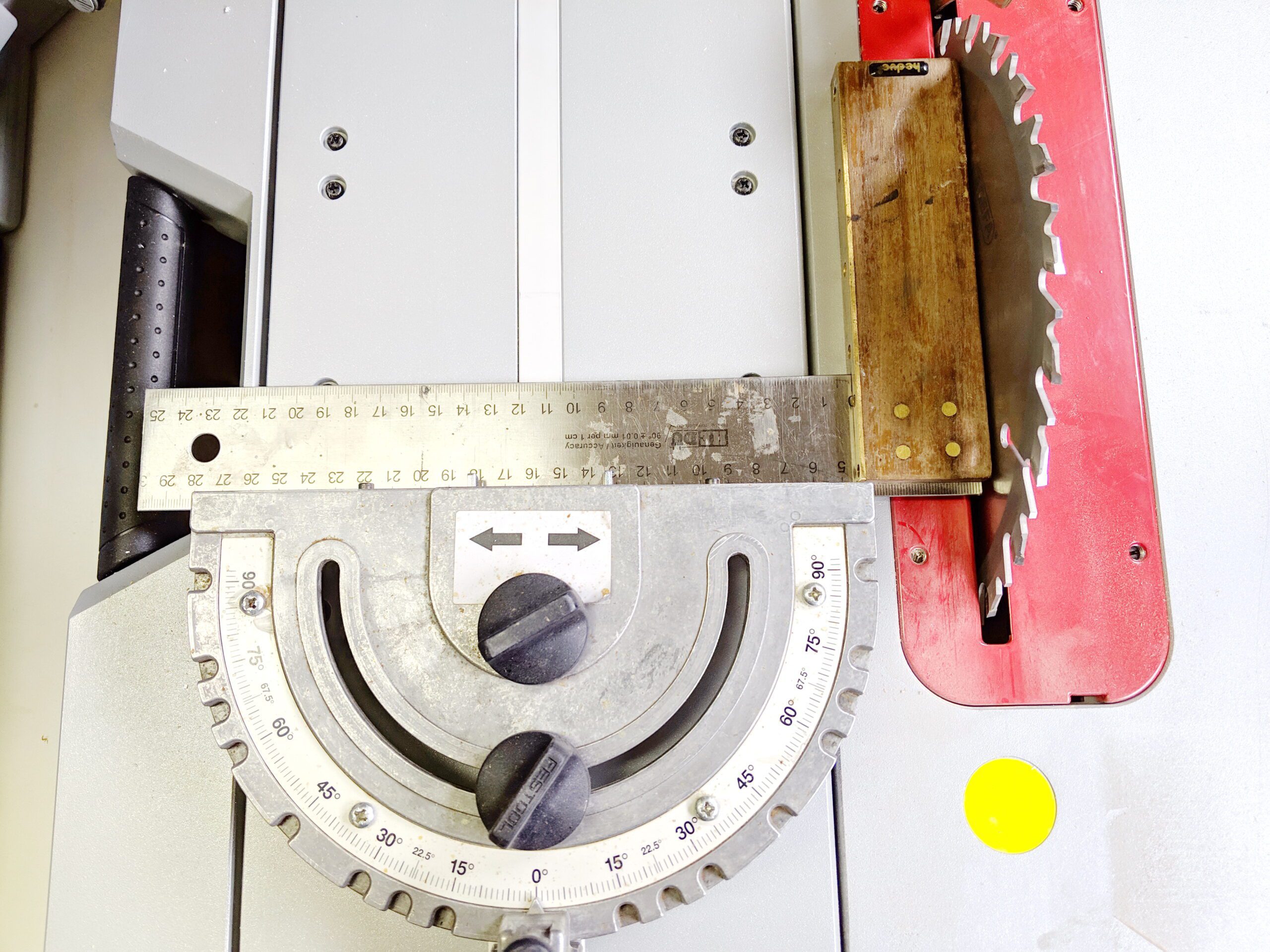

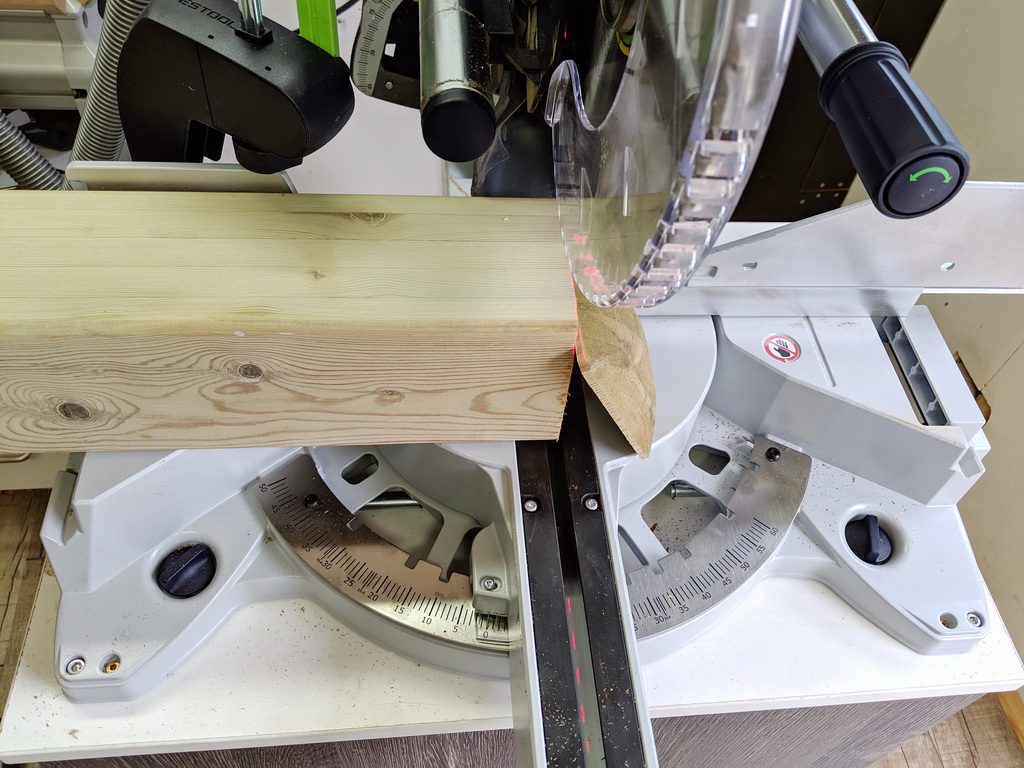

Die Kanten der Seitenwände sind auf der Tischsäge auf Gehrung geschnitten.

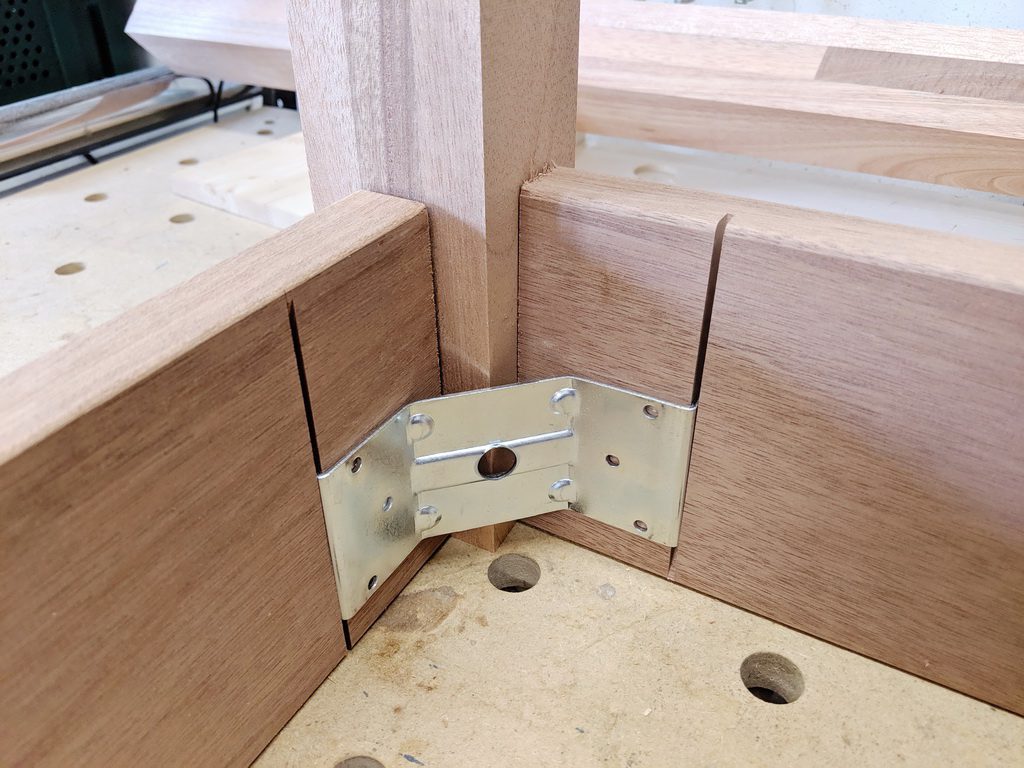

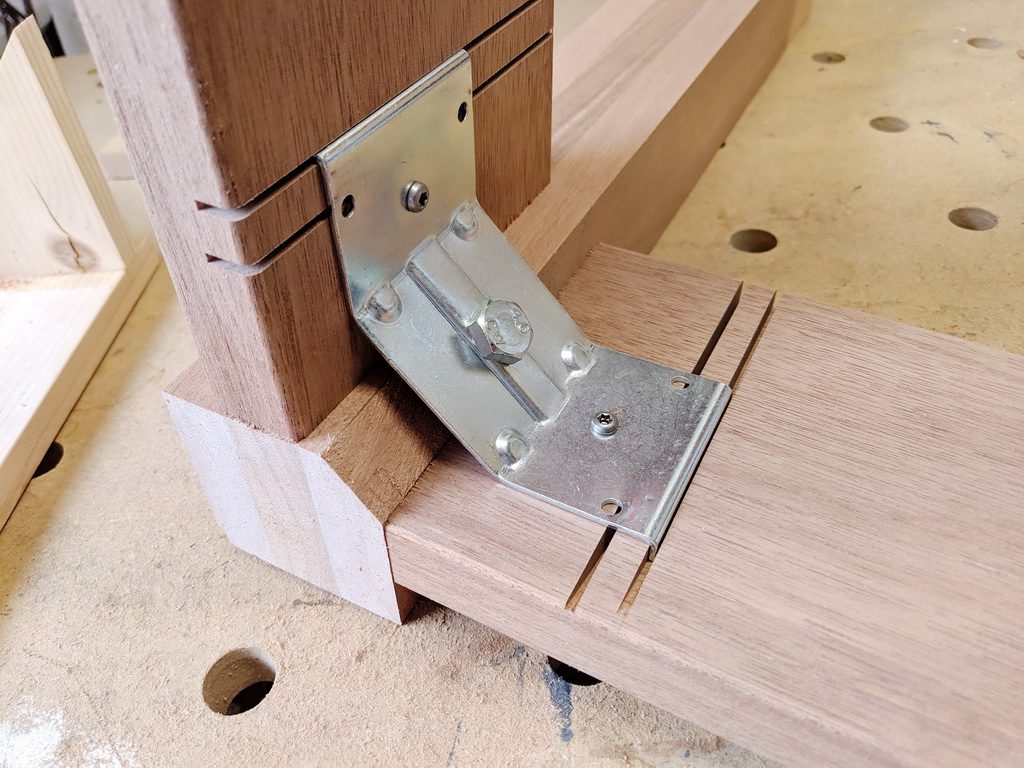

Lamello P-14

Die Verbindungen der Seitenwände mit der Frond-und Hinterwand kann man auf verschiedene Arten herstellen.

Hier habe ich mich für das einfache Lamello P-14 entschieden. Eine "schraubbare" und lösbare Lamello-Verbindung. Allerdings braucht man hier zweckmäßigerweise die Lamello Zeta P2.

Einfache verleimte Lamelloverbindung funktioniert natürlich auch. Genau wie eine Verschraubung.

Rückwand bzw. Vorderwand

Dies beiden sind gleich im groben zuschnit nach Plan.

Auch die Gehrungen für die Verbindung zu den Seitenwänden.

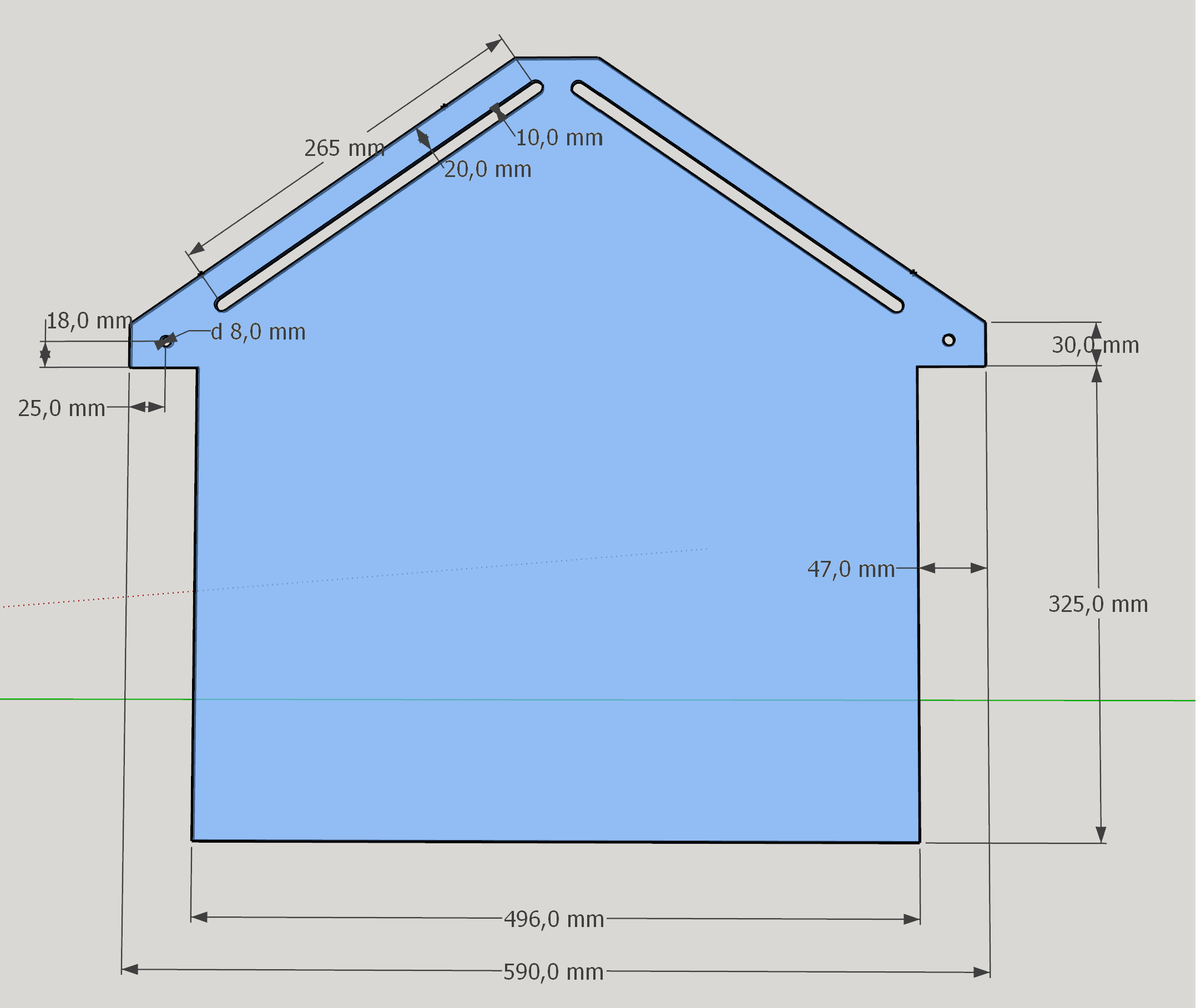

Auschnitt Vorderwand

Nach Bauplan wird der Ausschnitt für das Tor genau Rechtwinklig mit der Tauchsäge ausgeschnitten. Hier empfehle ich keine Stückelung der Ober- und Unterseite um Material bzw. Kosten zu sparen. Gleich aus der Platte ist besser.

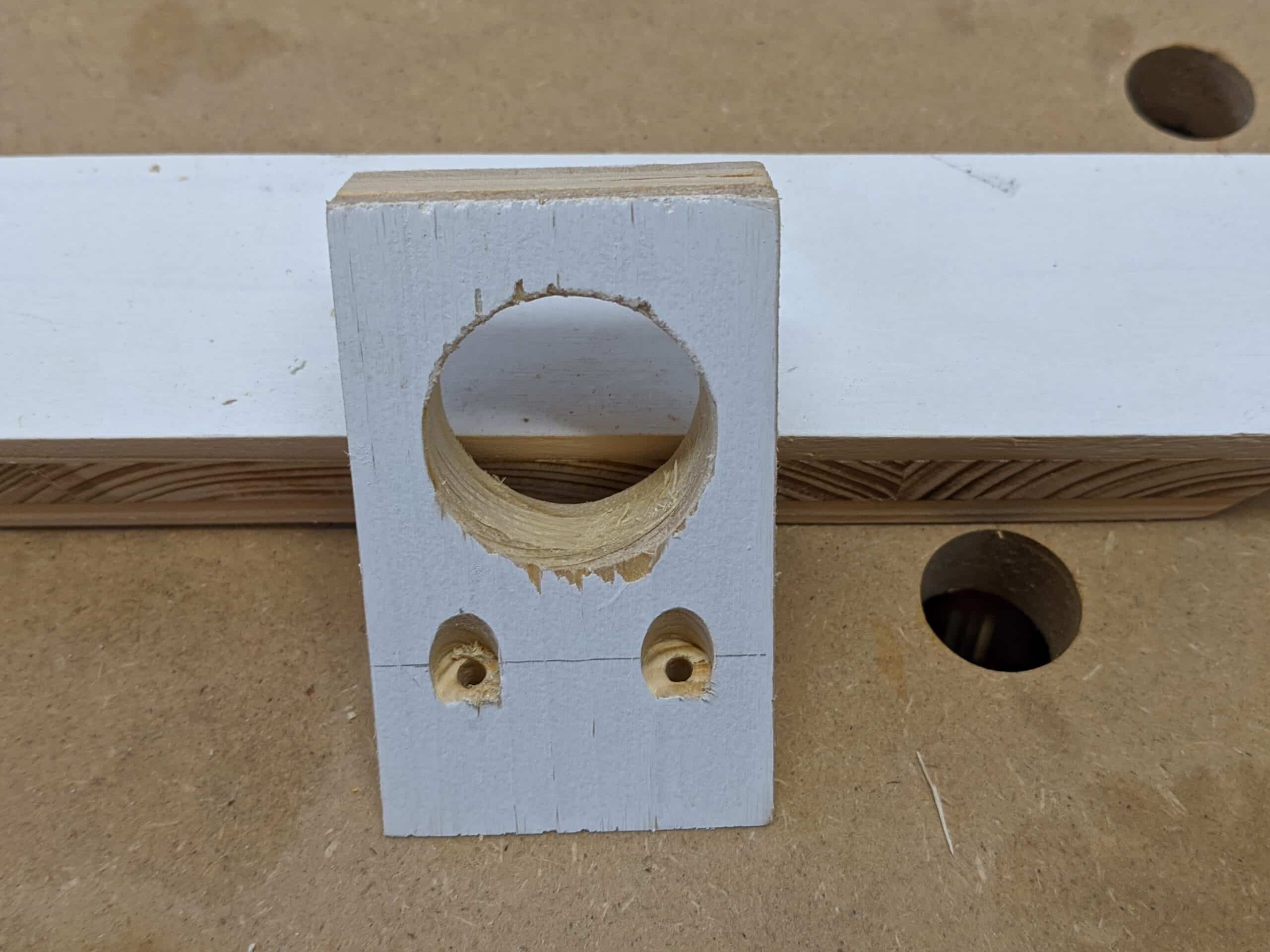

Fräsungen Vorderwand

Das Tor liegt innen eng an der Vorderwand an. Gleichzeitig hat aber das Tor Gewichte aus Flachstahl verschraubt und auch noch die Auslagegewichte in den Rundstäben, die auch mit einer Schraube am Tor befestigt sind.

Die Bohrungen nehmen im geschlossenen Zustand des Tores die Schraubenköpfe auf.

Wie auch die gefrästen Nuten der noch auszutarierenden Gewichte aus Flachstahl.

Die schmale Nut ist wieder für die Zuleitungen der Beleuchtung.

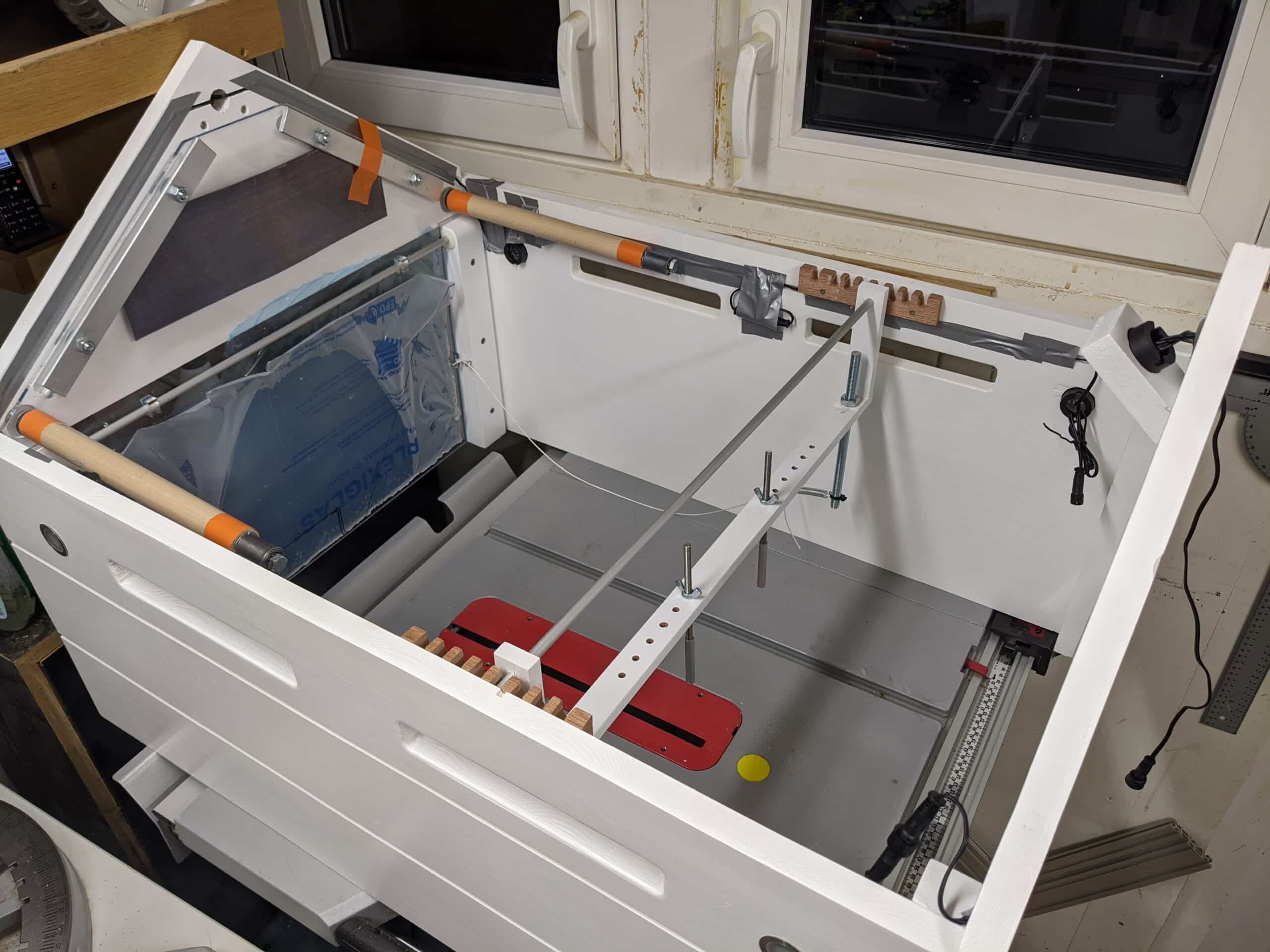

Tor aus Acrylglas

Grundsätzlich ist es egal ob man ein Tor aus Sperrholz oder Acrylglas baut. Ich finde Acrylglas schöner und es ist besser in der Halbarkeit.

Acrylglas kann man bequem online bestellen. Es gibt gegossenes und gezogenes Acrylglas. Ich habe gegossenes genommen, da dieses Acrylglas besser in der Verarbeitung ist. Schließlich muss ich fräsen und bohren.

Hie sind die Bohrungen und Fräsungen an den gleichen Stellen wie in der Vorderwand, nur kleiner in der Breite und Durchmesser.

Die Schutzfolie des Acrylglases soltte man solange wie möglich auf der Oberfläche belassen um das Acrylglas nicht zu zerkratzen.

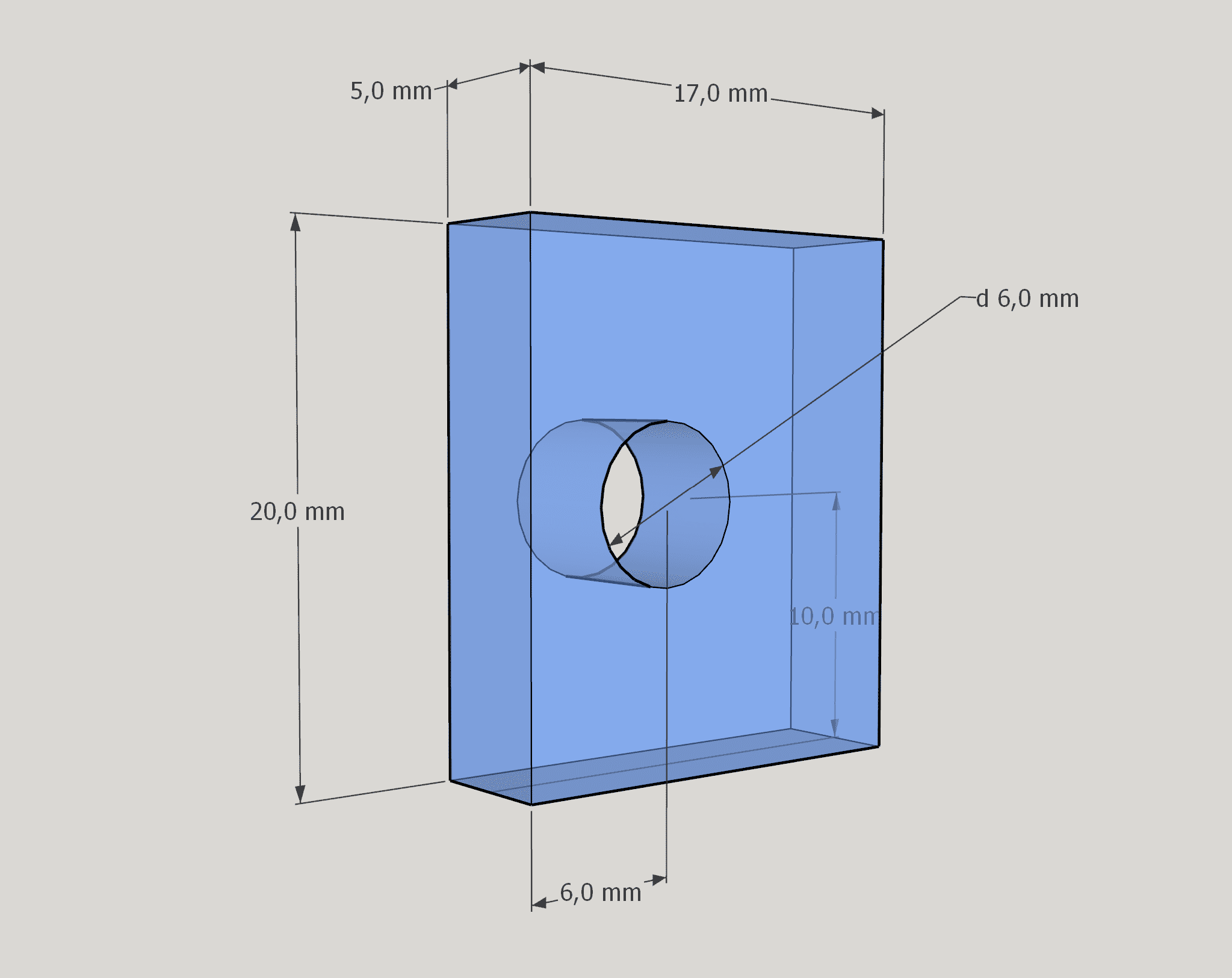

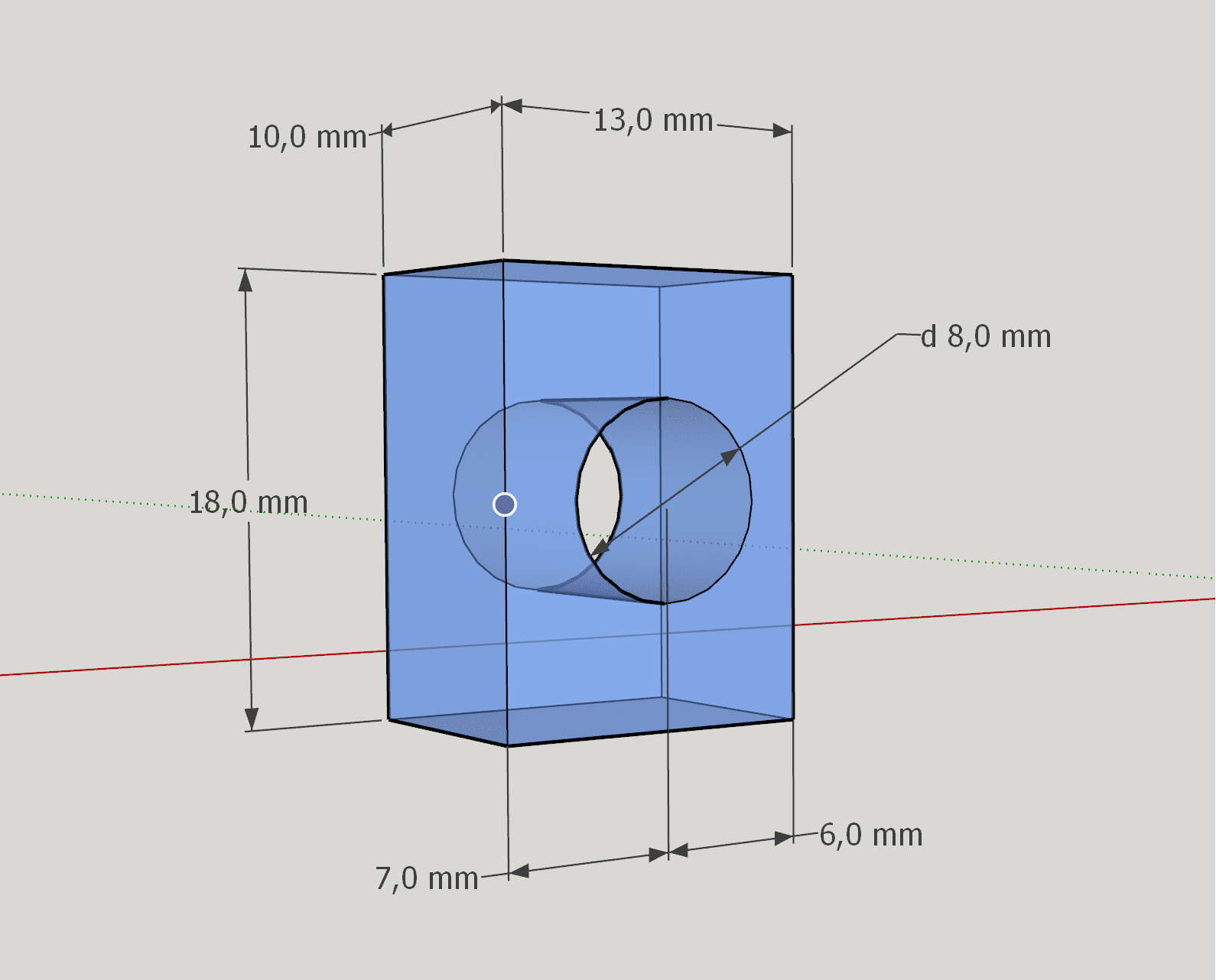

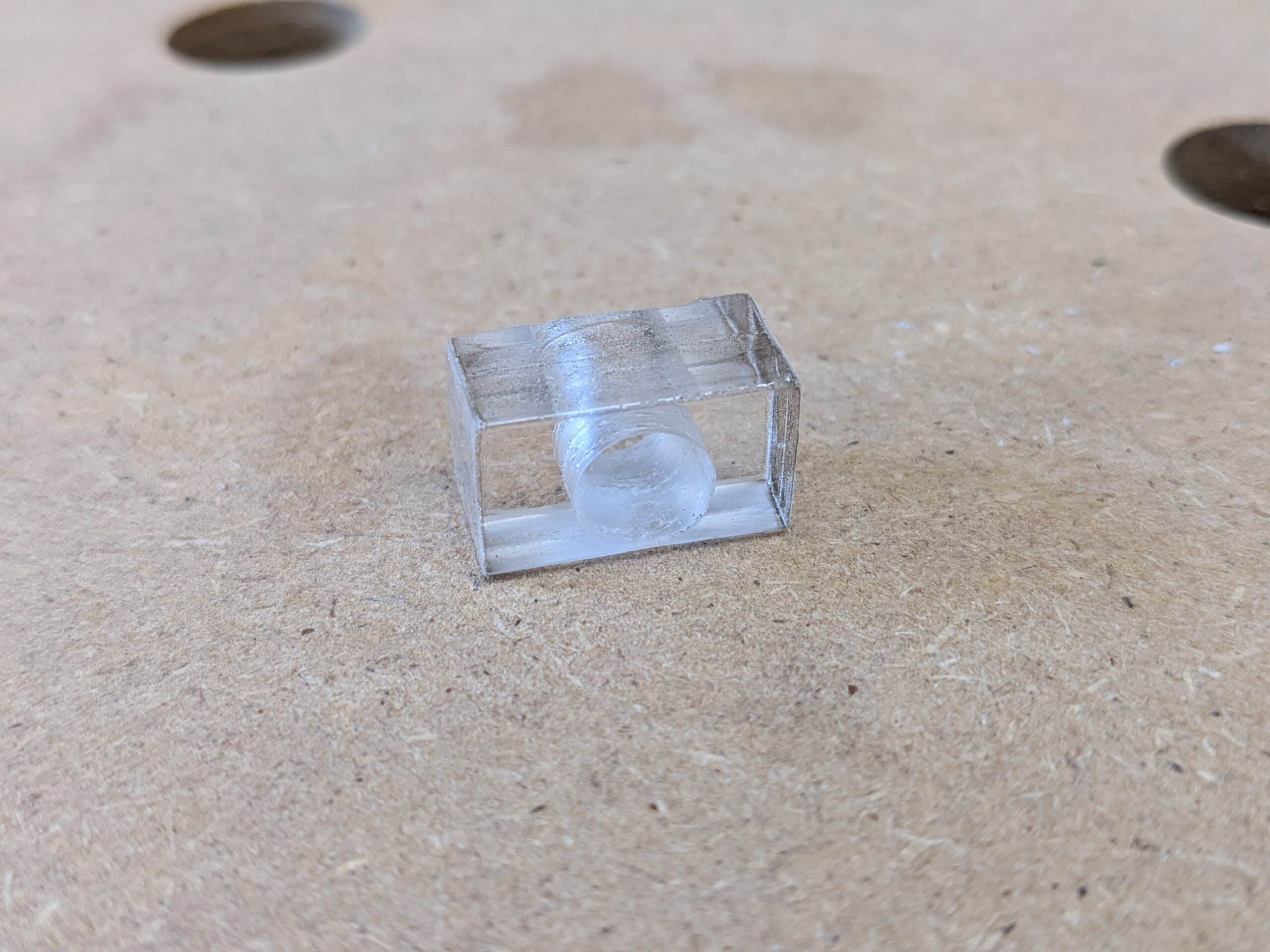

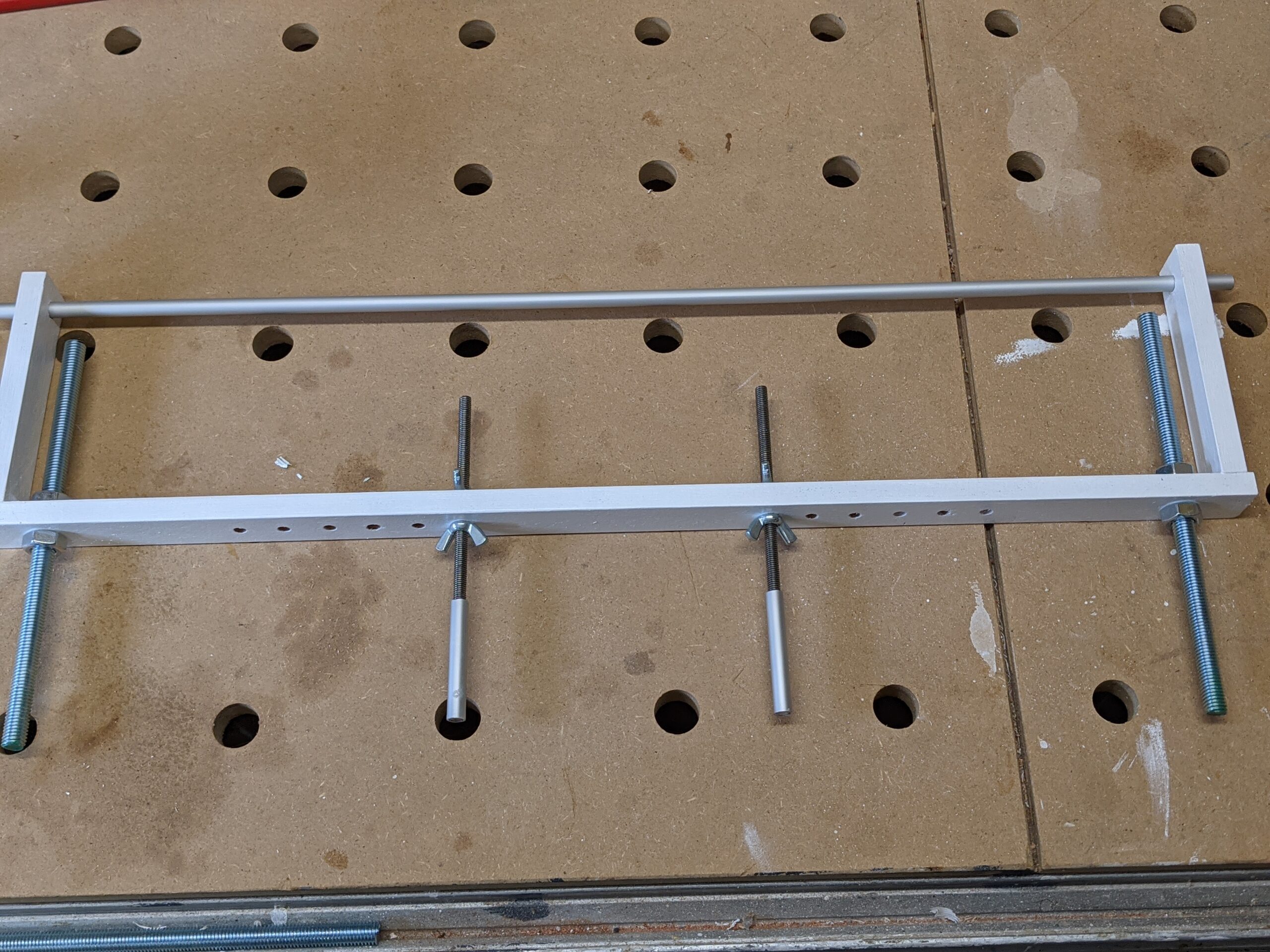

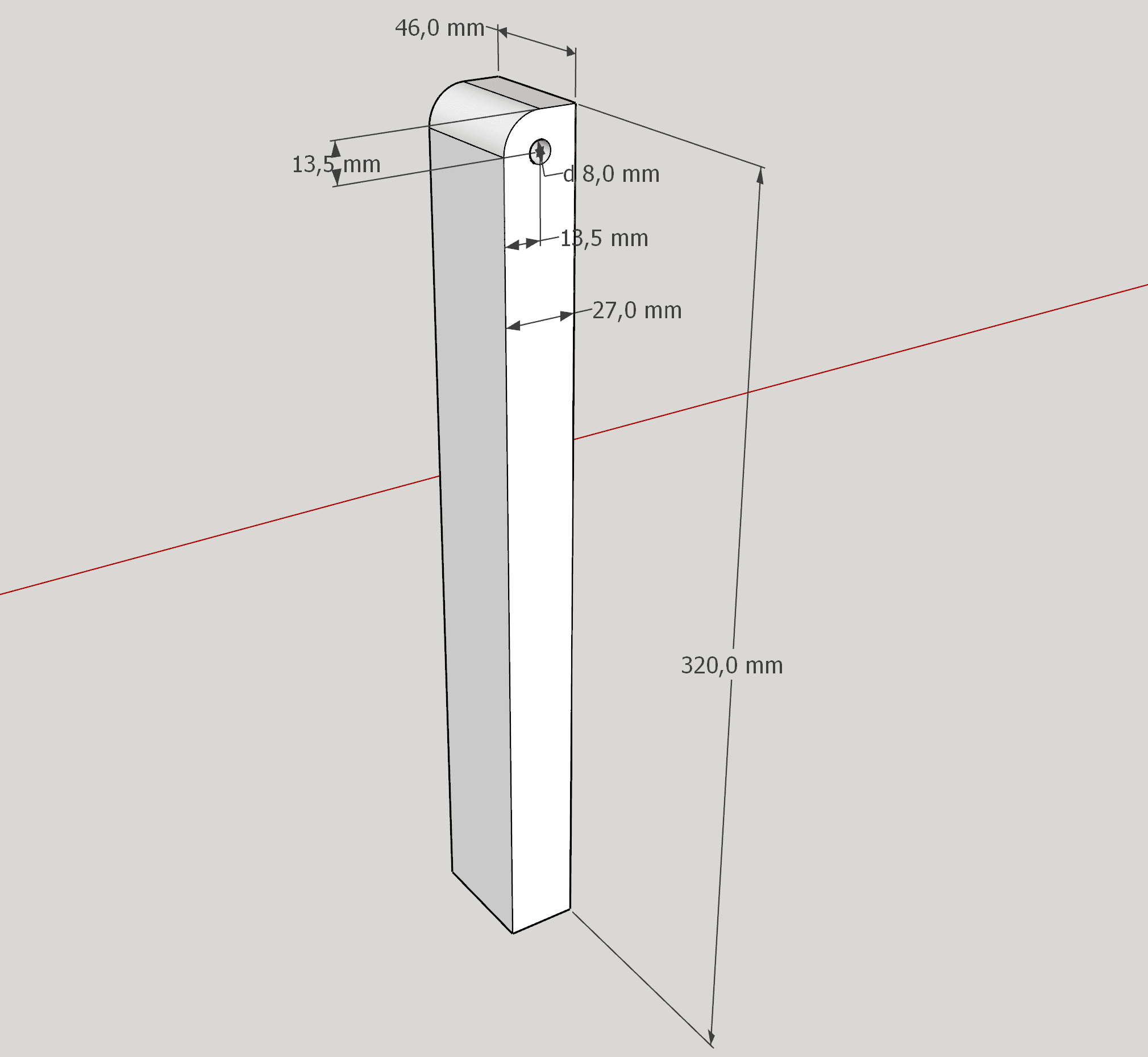

Lager für das Tor und Zuhaltung

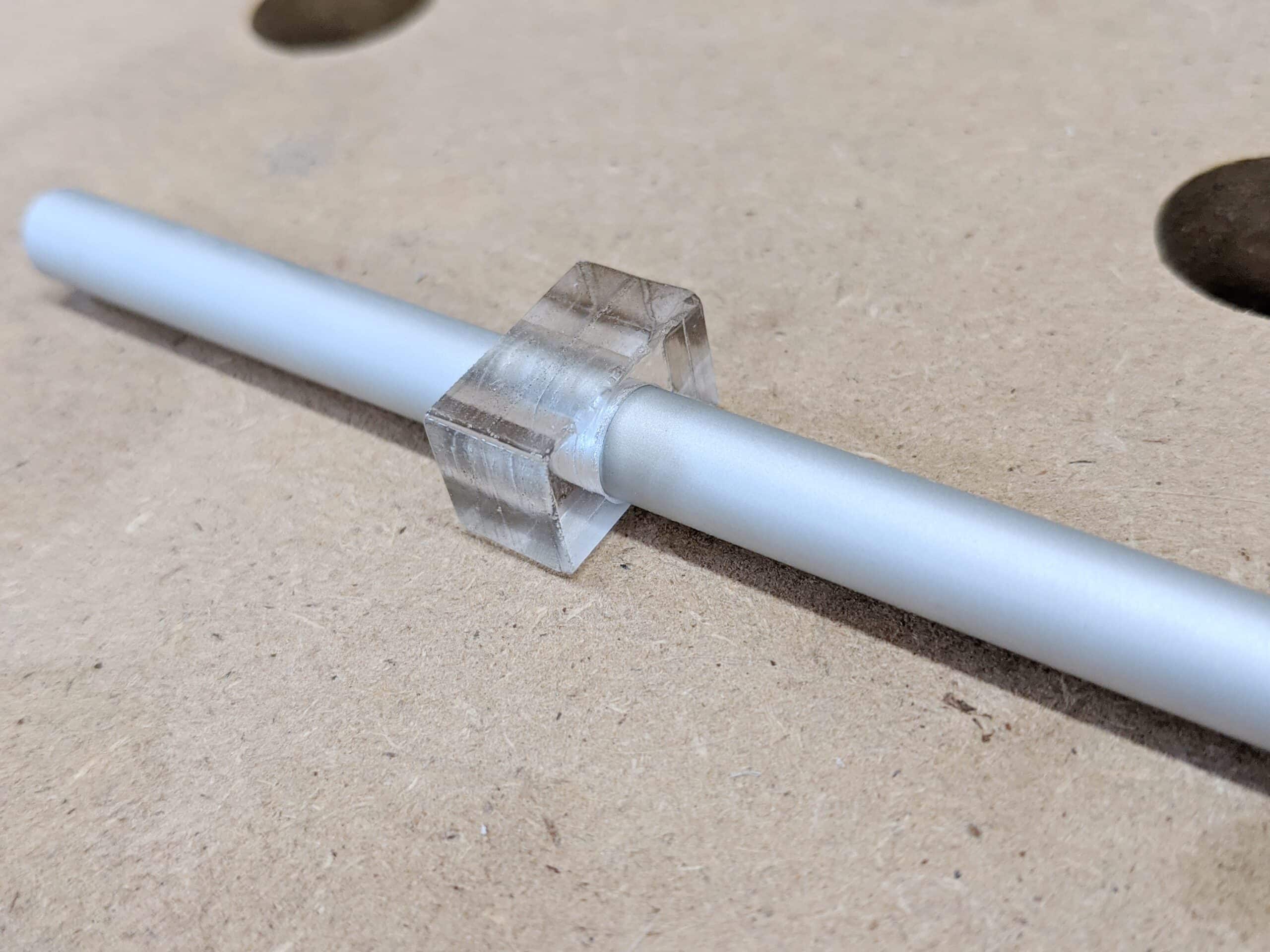

Für den Drehpunkt des Tores brauchen wir 2 Lager. Diese werden auch aus dem gleichen Acrylglas geschnitten und am Drehpung auf das Tor geklebt.

Als Welle dient die 8mm-Alustange.

Für Acrylglas gibt es speziellen Kleber und den kann ich nur empfehlen.

Nach Zuschnitt der Wellenlager werden diese auf die Alustange geschoben und mit Stange zentriert auf das Tor geklebt. So kann nichst mehr verkanten.

Die Befestigungsösen für die Zuhaltung in Form einer dünnen Schnur (hier kann man Angelschnur oder auch Maurerschnur nehmen) sind in der Höhe der noch einzubauenden Zugfedern am äußeren Rand des Tores zu verkleben.

erster Test des Tores

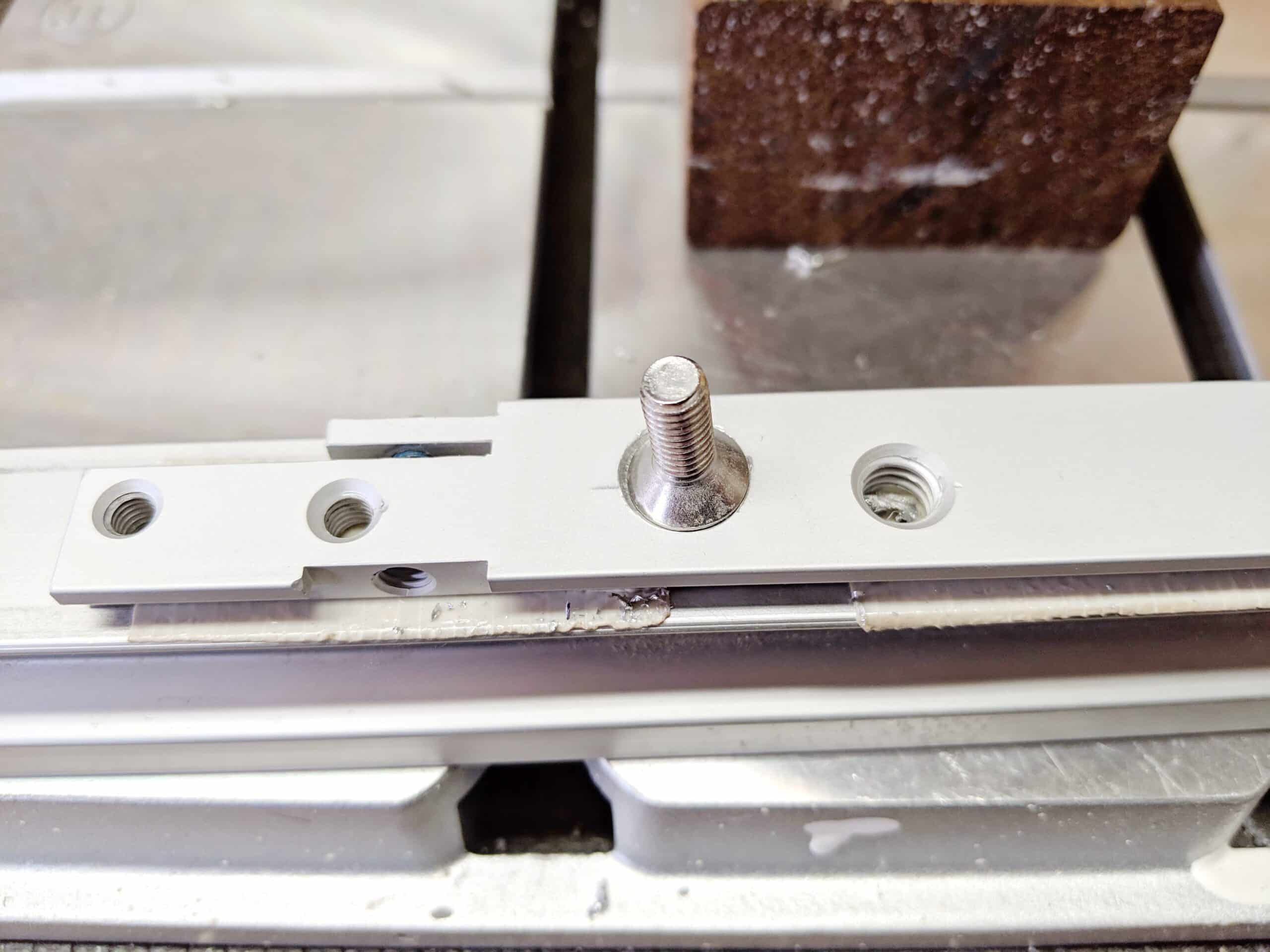

Nachdem die Fräsungen und Bohrungen durchgefürt wurden und die Wellenlager rechts und links für die Welle gängig gemacht wurden, sollte sich nun das Tor einfach schwenken lassen. Die Wellenlager an den Seiten dienen gleichzeitig als zusätzliche Verbinder von Seiten- und Front, wie auch als Aufnahme für die Edelstahlfüße.

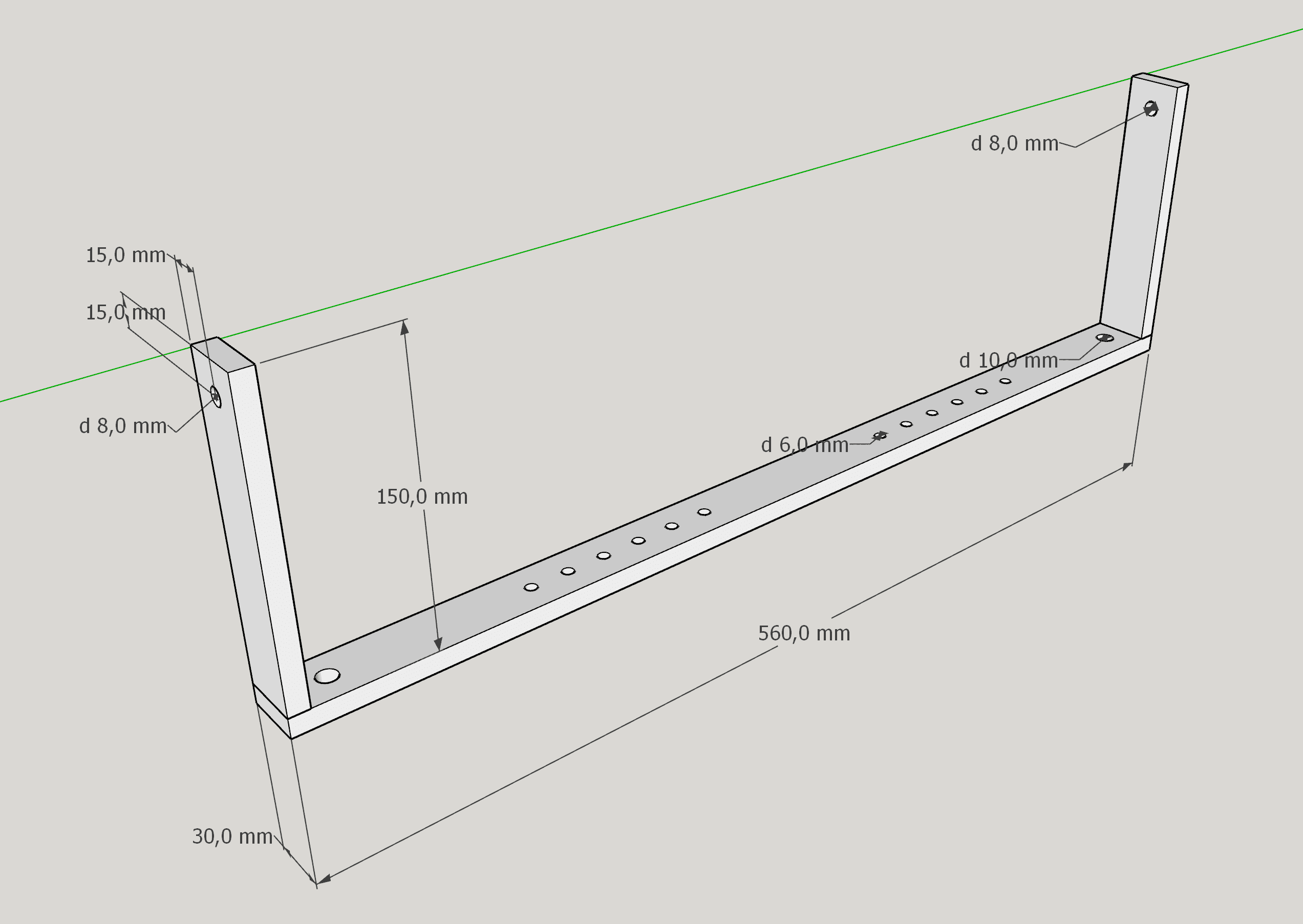

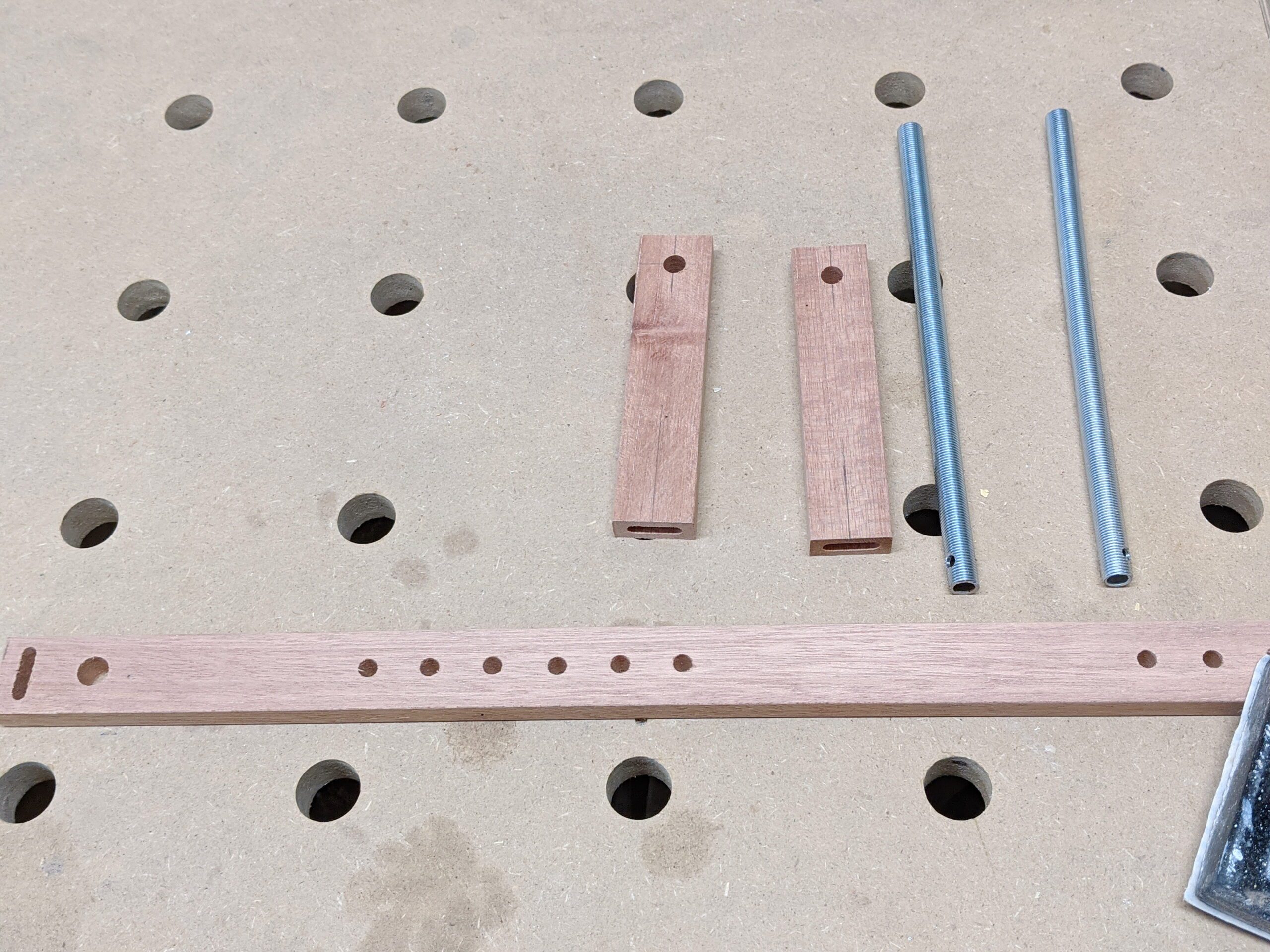

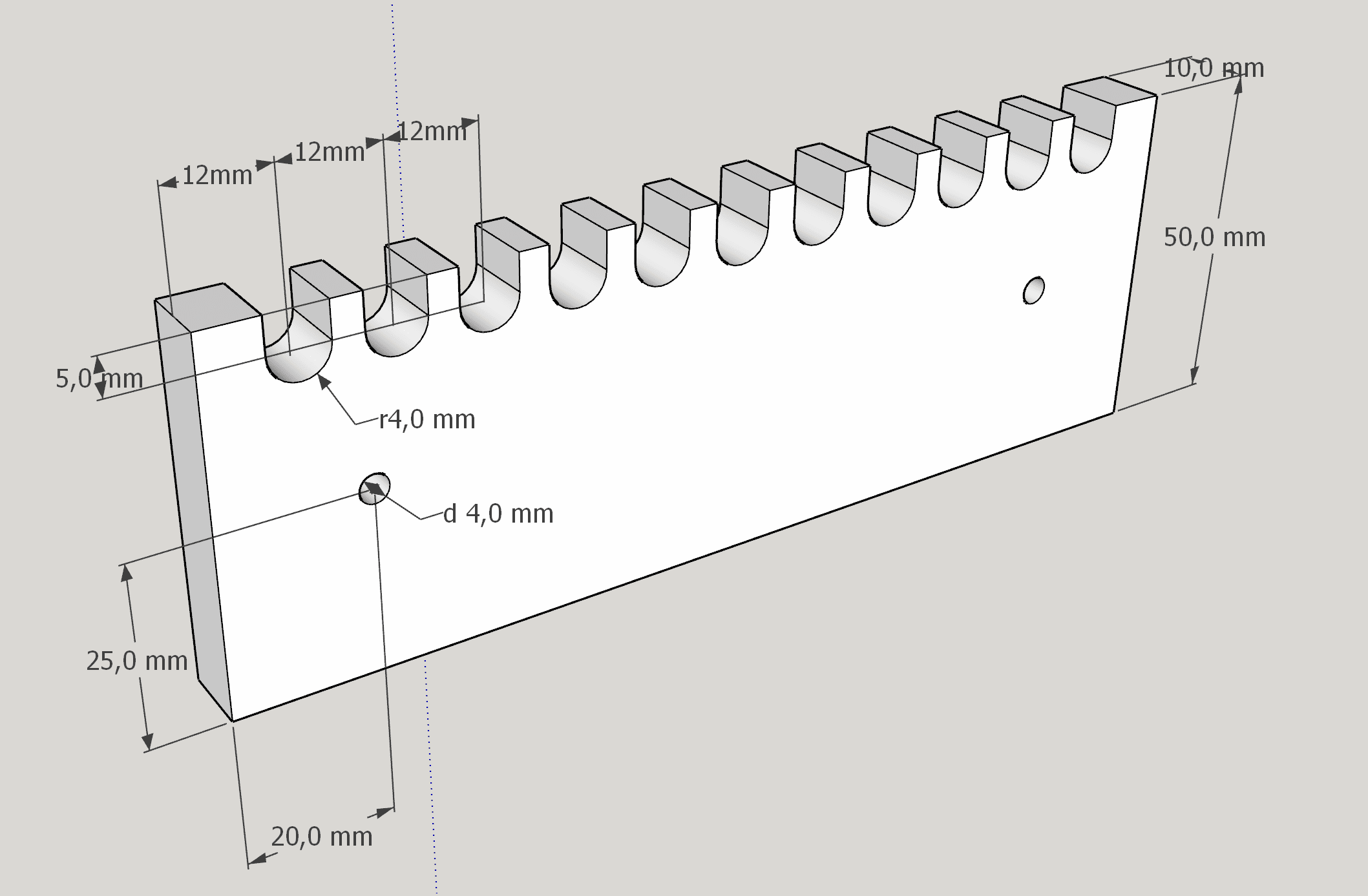

das Gestänge

Das Gestänge habe ich aus Meranti gebaut. Meranti ist relativ einfach zu bearbeiten und sehr stabil auch im kleineren Querschnitt.

Sobald der Roboter einfährt, bewegt er durch seinen eigenen Antrieb das Gestänge und schiebt es nach hinten. Die mit dem Gestänge verbundenen Schnüre ziehen das Tor dann zu. Für die Kompensation der Kräfte und auch Längen sind zwischen Gestänge und Schnur Zugfedern zwischengespannt.

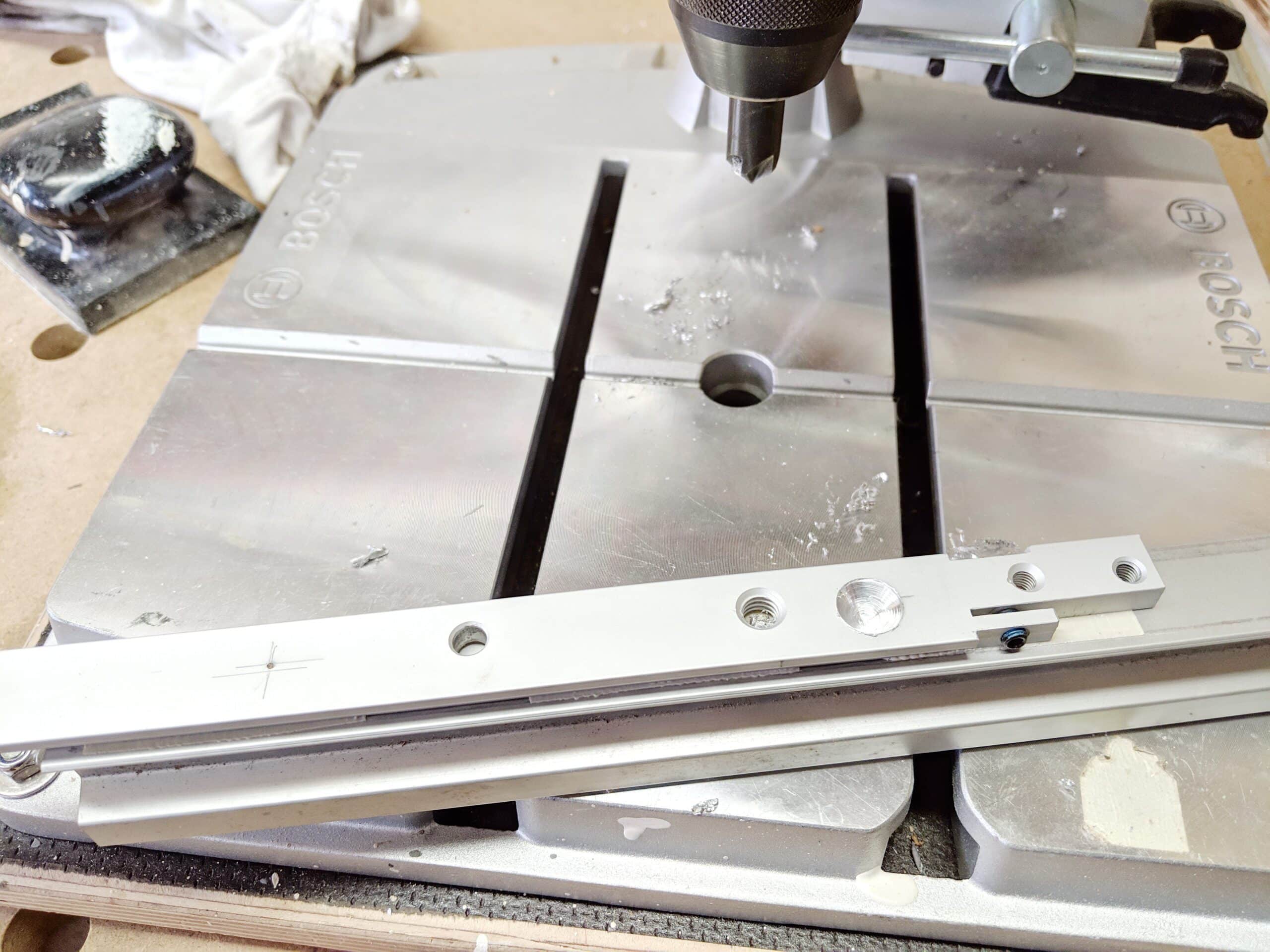

Die äußeren Bohrungen nehmen die Gewindestangen für die Schnursteuerung auf, wobei die Bohrungen im Innenbereich variabel für die Gewindestangen für den Antrieb durch den Rasenroboter aufnehmen.

Die oberen querbohrungen dienen zur Aufnahme der Welle aus 8mm Alustab.

Zum Schutz vor Beschädigungen am Rasenroboter werden die Spitzen der mittleren Gewindestangen mit einem Kunststoffband umwickelt. Ich habe KIP-Band benutzt.

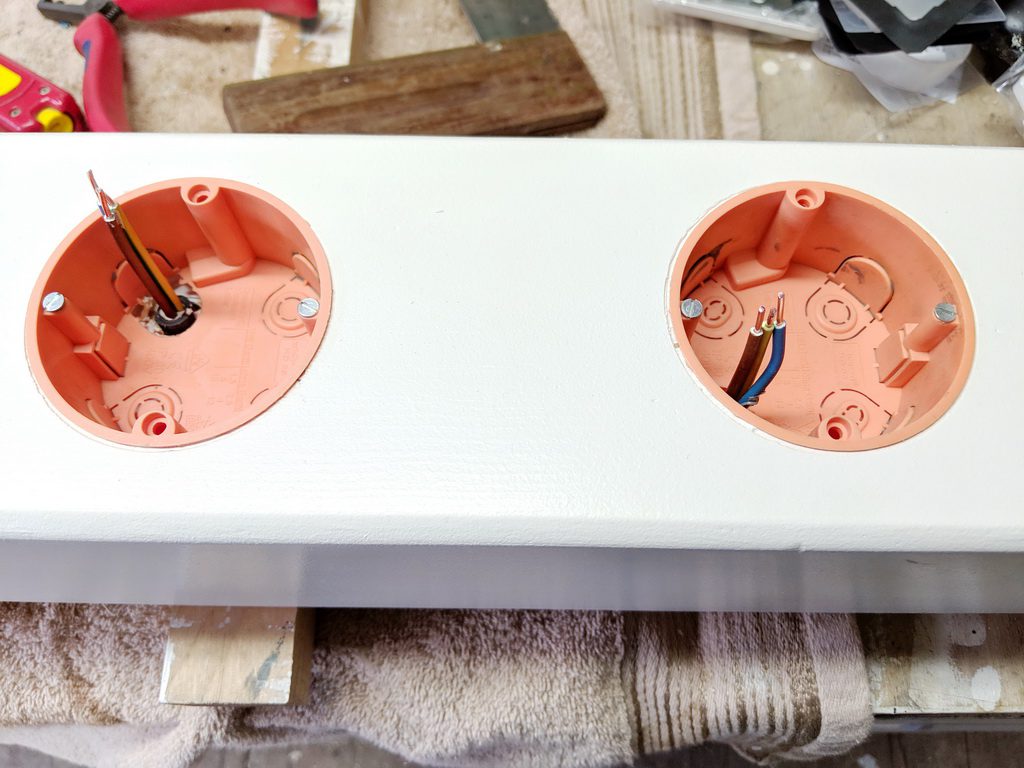

Beleuchtung

Nein, es braucht keine Beleuchtung. Sieht aber schön aus.

Im Netz konnte ich 6 LED-Einbauleuchten mit Solarpanel erwerben. Mit Dämmerungsschalter.

Die Leuchten haben einen Durchmesser von 30mm und so passen diese exakt in die Bohrungen. Für die Zuleitungen sind bereit Nuten in den Wänden eingefräst.

2 Leuchten jeweils für die Seitenwände, eine innen hinten und eine direkt über dem Tor.

Für die Innen leuchte und auch für die Leuchte über dem Tor müssen Halterungen hergestellt werden.

Hier habe ich den Rahmen zusammengebaut und die Beleuchtung getestet. Der Rahmen ist mit Lamello P-14 verbunden und lässt sich schnell lösen.

Die Front- und Heckleuchten sind verschraubt.

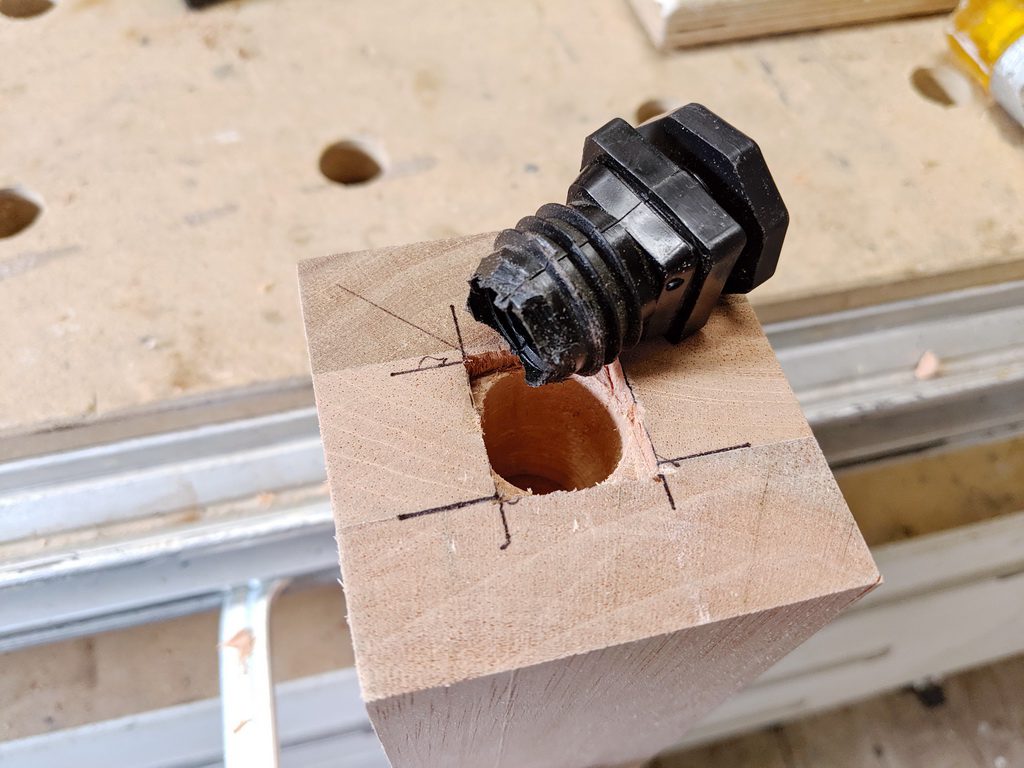

Stangen für den Gewichtsausgleich

Diese Rundhölzer sind an der Spitze mit Blei ummantelt und am Ende mit einer Einschlagmuffe für die Sechkantschraube versehen. Die Stangen werden seitlich am Tor verschraubt. Allerdings reichen die Gewichte dort allein nicht aus um ein "fast" Gleichgewicht zu erzeugen und deshalb müssen am oberen Rand des Tores noch Flacheisen verschraubt werden.

Für die Muffen ist ein Vorbohren zwingend nötig.

Auch der Abstand der hinteren Lager für die Steuerung ist variabel. So kann auch ein anderer Rasenroboter mit anderen Maße die Garage steuern.

Die seitlichen Lager sind nachvolgend beschrieben.

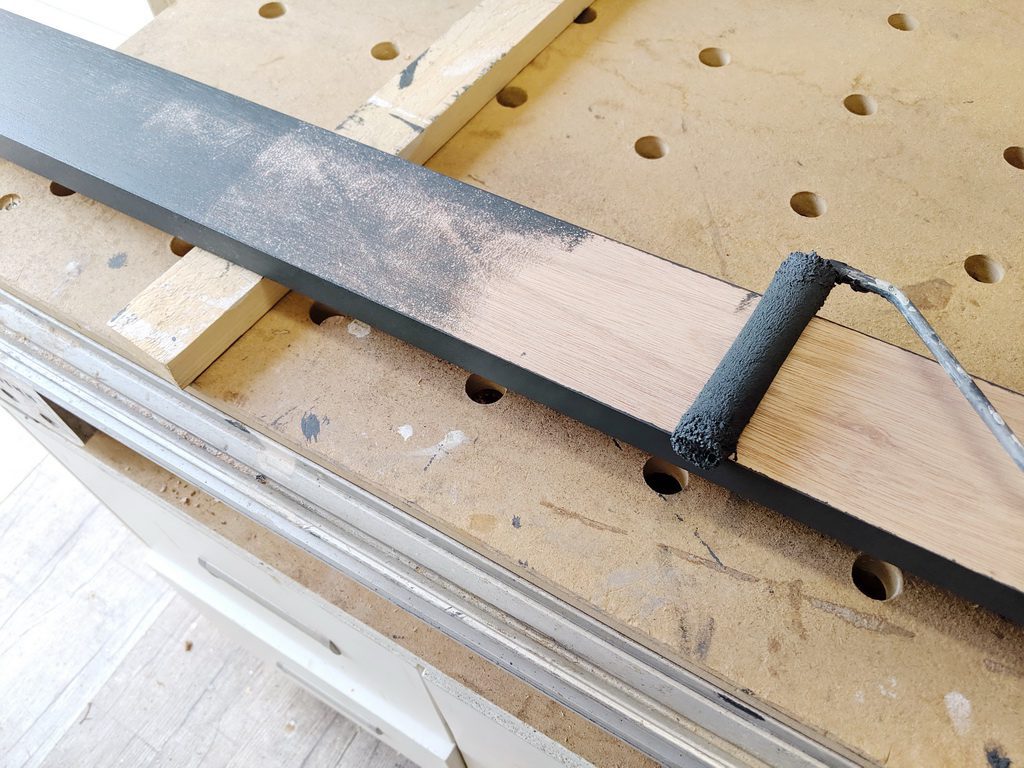

Lackierung

Dreischichtplatten sind nicht gerade für den Außenbereich geeignet. Sie verziehen sich auch.

Deshalb muss bei der Vorbereitung für die letzte Lackierung besonders auf flächendeckende Grundierung geachtet werden. KEINE "3 in 1"-Lacke verwenden. Das ist nur Augenwischerei.

Zuerst eine solide Grundierung des Holzes mit einer guten Grundierung. Ich verwende Wilckens Wetterschutzgrundierung. Hier habe ich zweimal grundiert mit Zwischenschliff per Hand.

Dann die erste Schicht mit einer Fenster- und Türenfarbe, die auch im Außenbereich schützt. Hier habe ich 3 x lackiert und keine Pore ausgelassen.

Das Dach hat nur einen anderen Farbton; der Lack ist der gleiche.

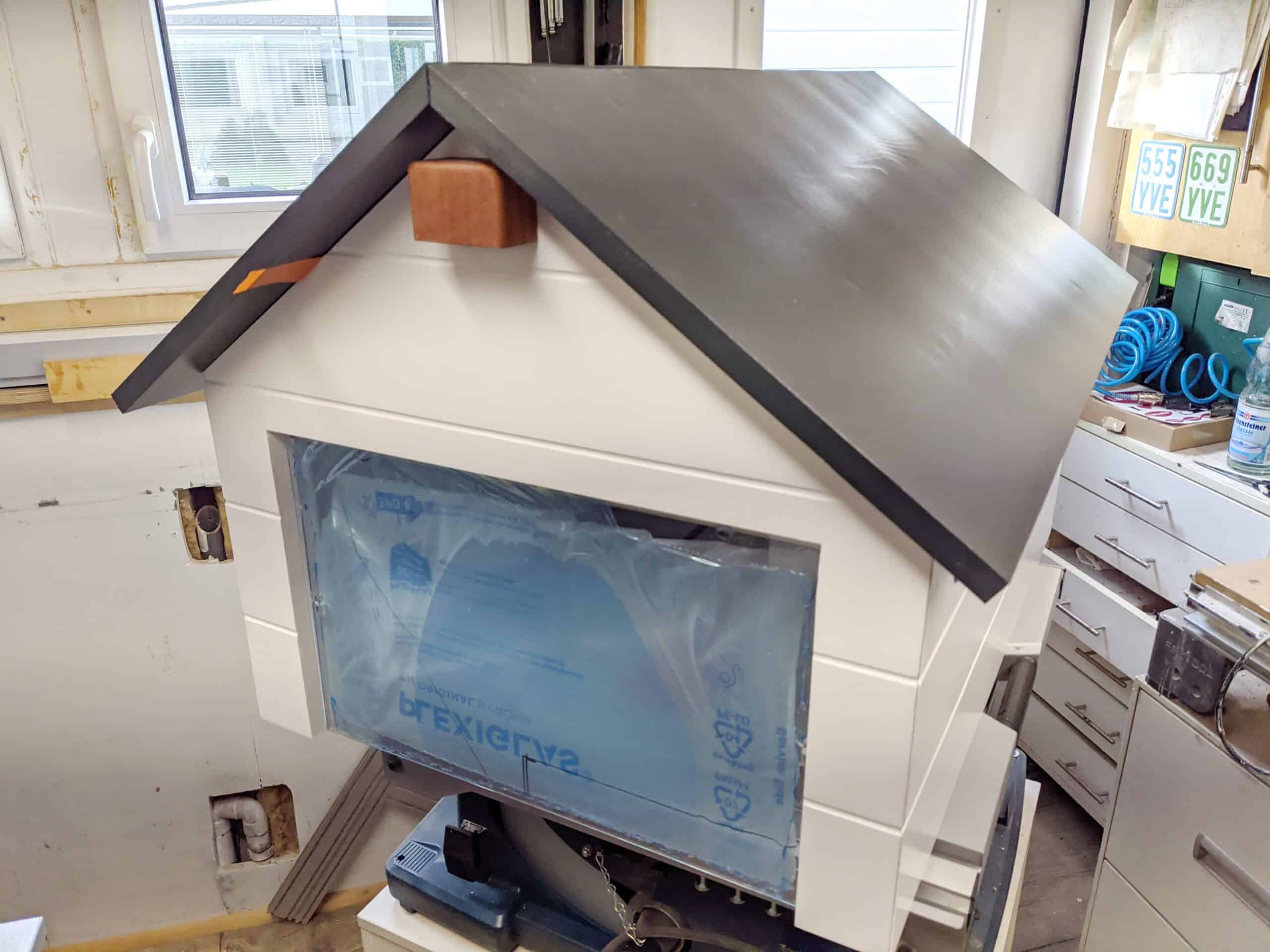

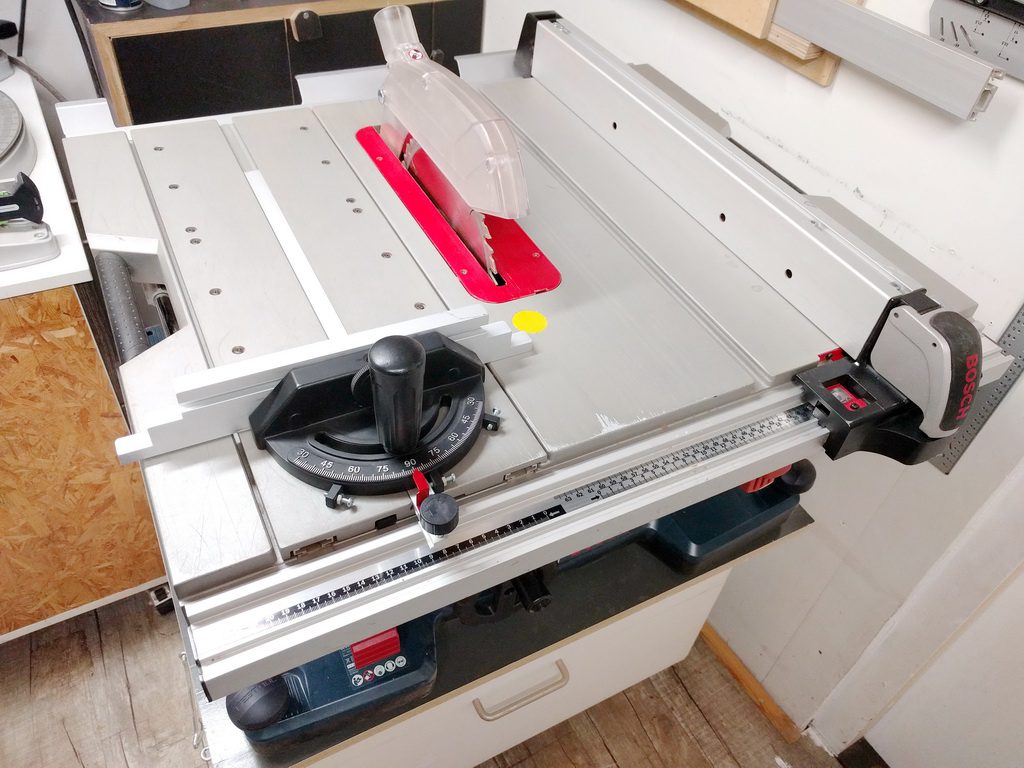

Fertigstellung

Die Garage ist fertig und funktioniert.

Nicht sofort, doch nach Einstellungen an den Drehpunkt der hinteren Steuerung und Längenanpassungen der Schnüre funktioniert alles.