Nachbars Küche aufarbeiten

Nachbars Küche aufarbeiten

Mein unmittelbarer Nachbar besitzt ein ähnliches, aber kleineres Ferienhaus. Dieses ist bereits über 50 Jahre alt, doch noch recht gut in Schuss.

Auch die Küche war schon sehr alt. Die Türen waren ausgeleiert, die Schubladen lose und überhaupt war die Zusammenstellung nicht besonders gut.

So fragte er mich nach „Erneuerung“ des Outfits und einer neuen Arbeitsplatte und Dunstabzugshaube,

Alt gegen Neu

Hier ein Beispiel einer der alten Türen in dieser Küche.

Die Türen wurden offenbar schon einmal mit Folie beklebt.

Die Kanten waren fast alle schon von der Feuchtigkeit offen und die Schränke hingen schief.

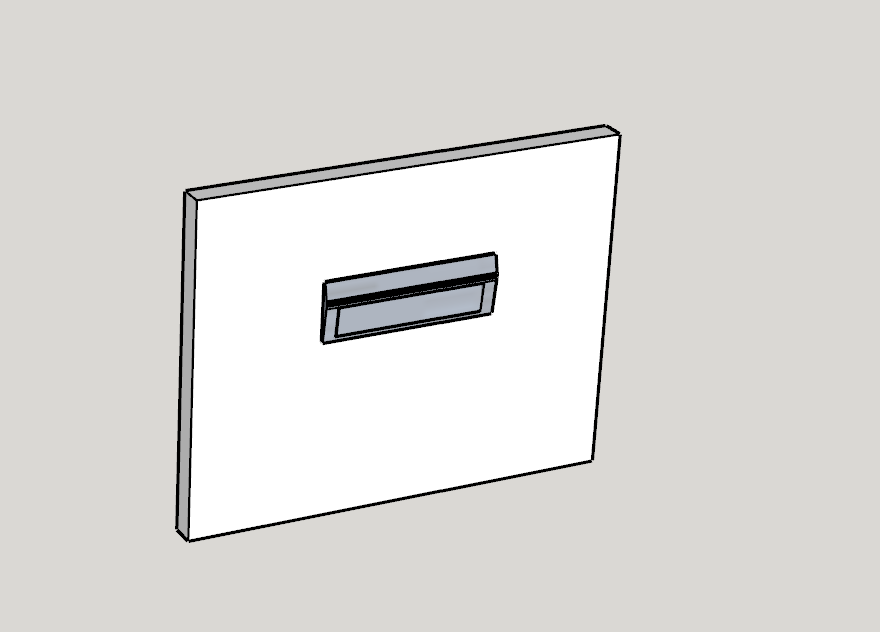

Alle Türen habe ich neu gebaut mit neuen Griffen und Topfbändern.

Ein neuer Unterschrank auf der rechten Seite und einen lauffähigen Unterschrank unter der Arbeitsplatte kamen hinzu

was man nicht sieht, gibt es nicht

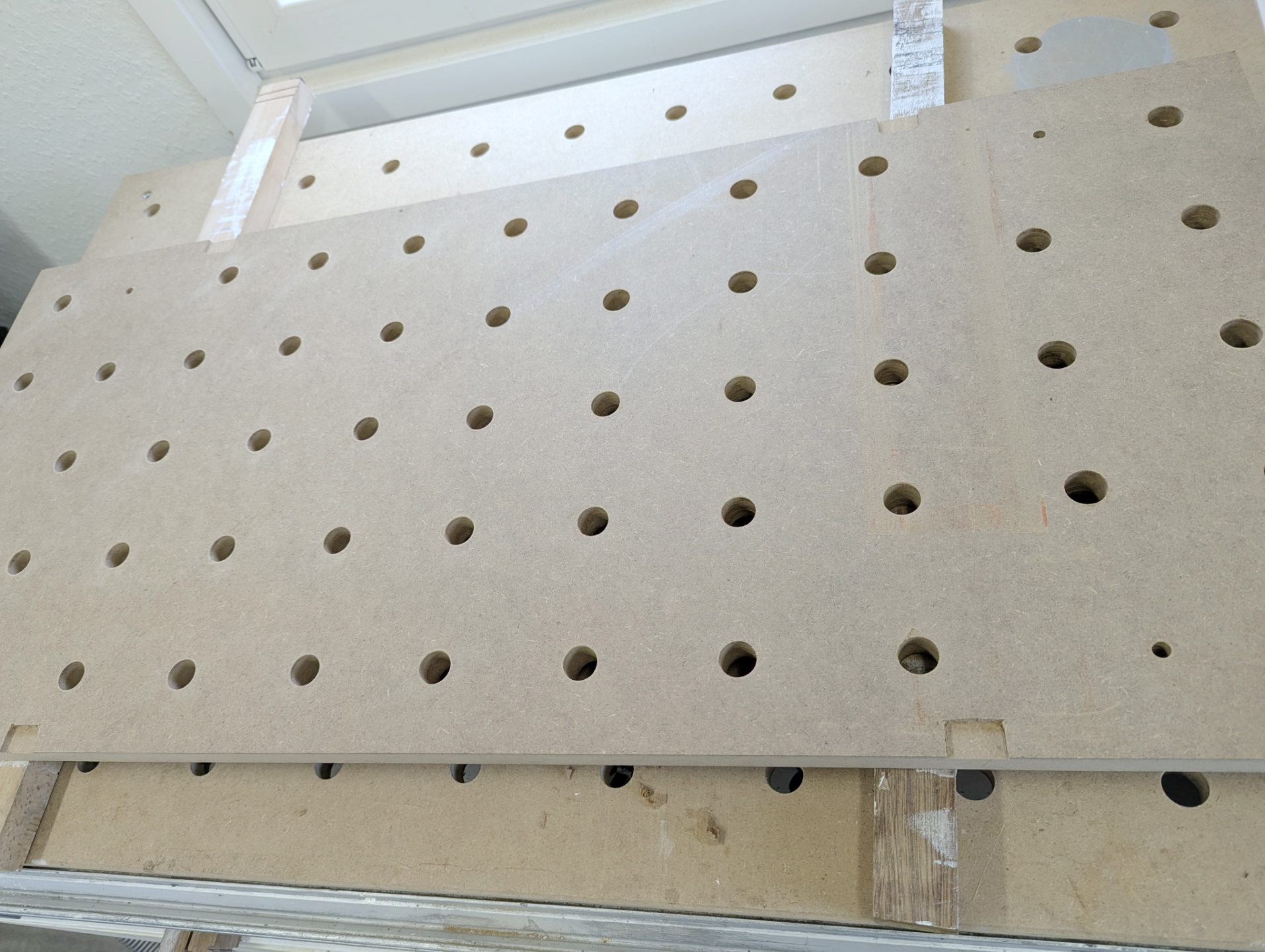

Nach Abbau der Oberschränke und der alten „Arbeitsplatte“ kamen die Sünden der Vergangenheit zum Vorschein. Was kann man da machen? Wäre es unsere Küche gewesen, hätte ich natürlich alle Wände erneuert um eine gute Basis für die Küche zu haben. Das war aber nicht gewünscht.

So habe ich die nötigsten Ausbesserungsarbeiten durchgeführt und die alte Wand wieder für die restaurierten Oberschränke benutzt. Hier sieht man die Fußbodenpaneele, die als Wandverkleidung benutz wurde.

Das ist nicht meine Arbeits- und Vorgehensweise…

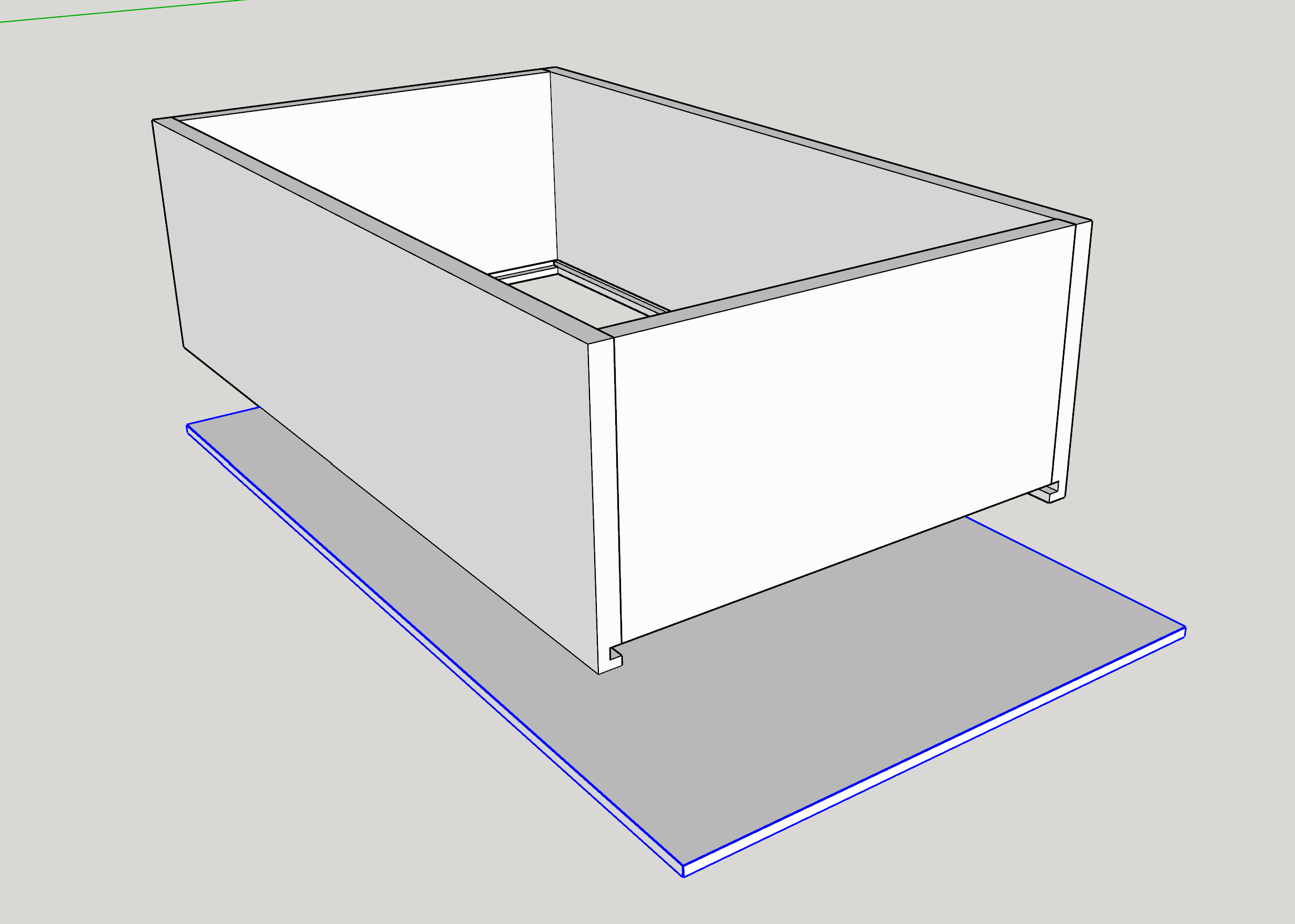

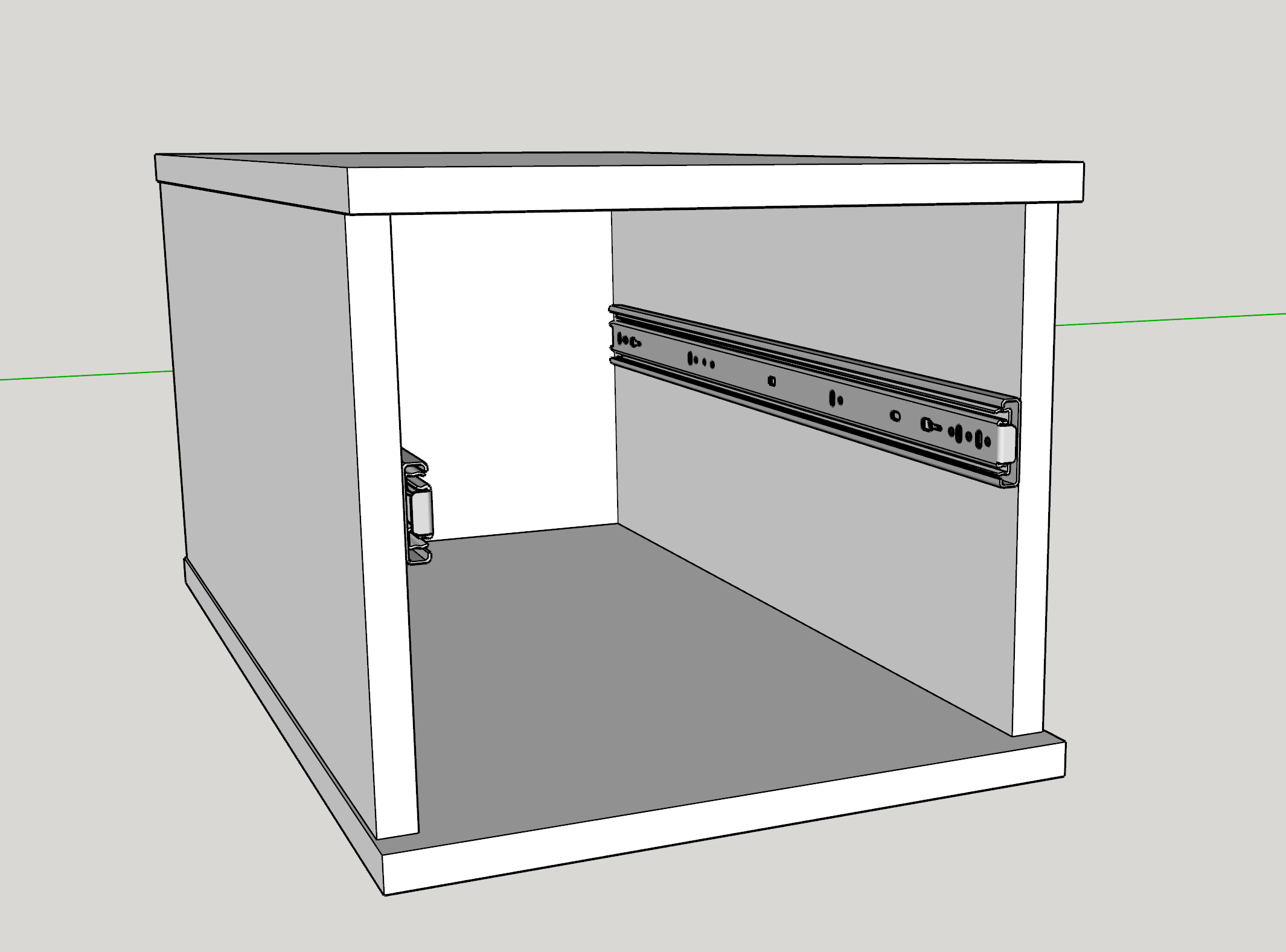

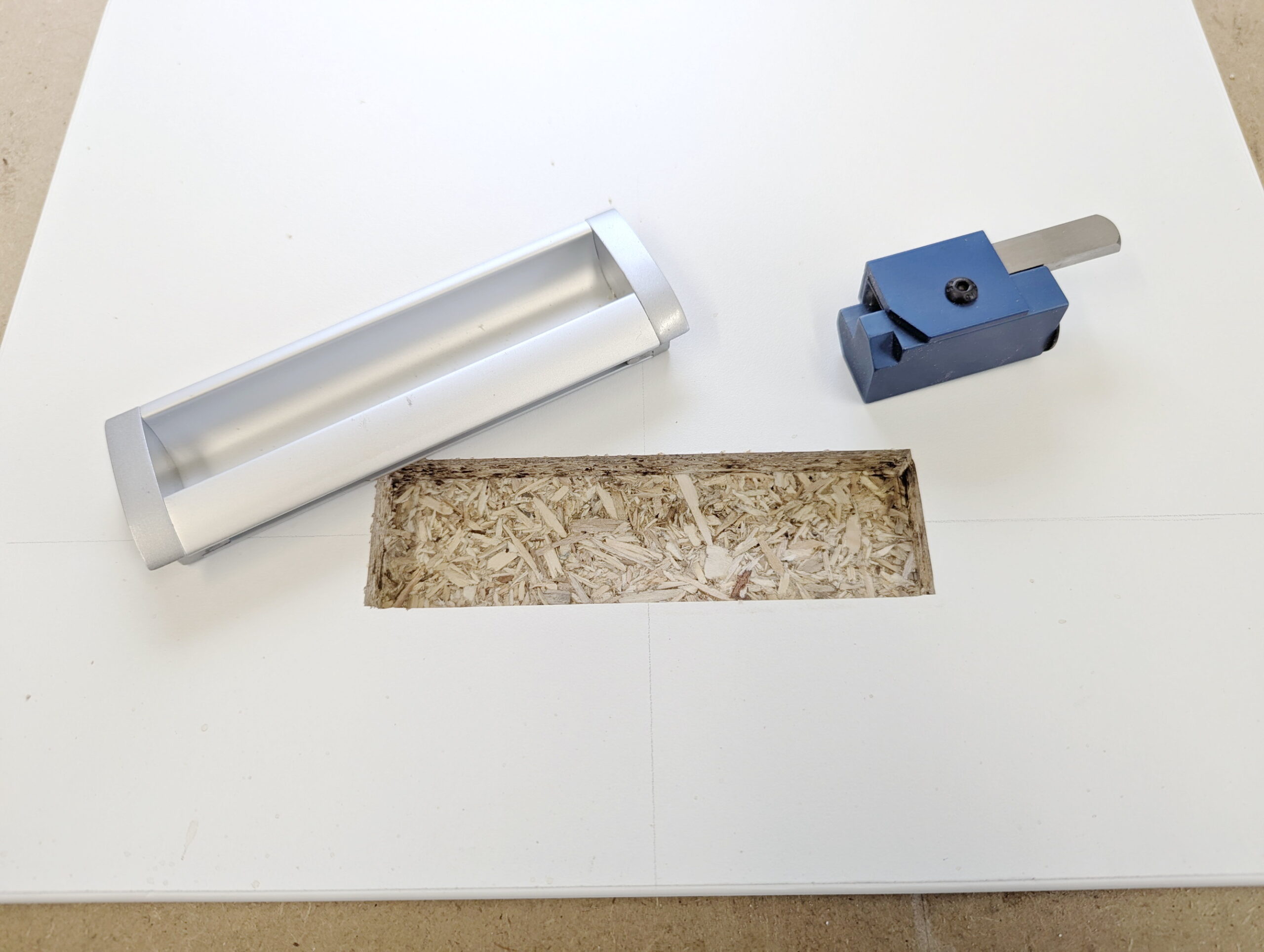

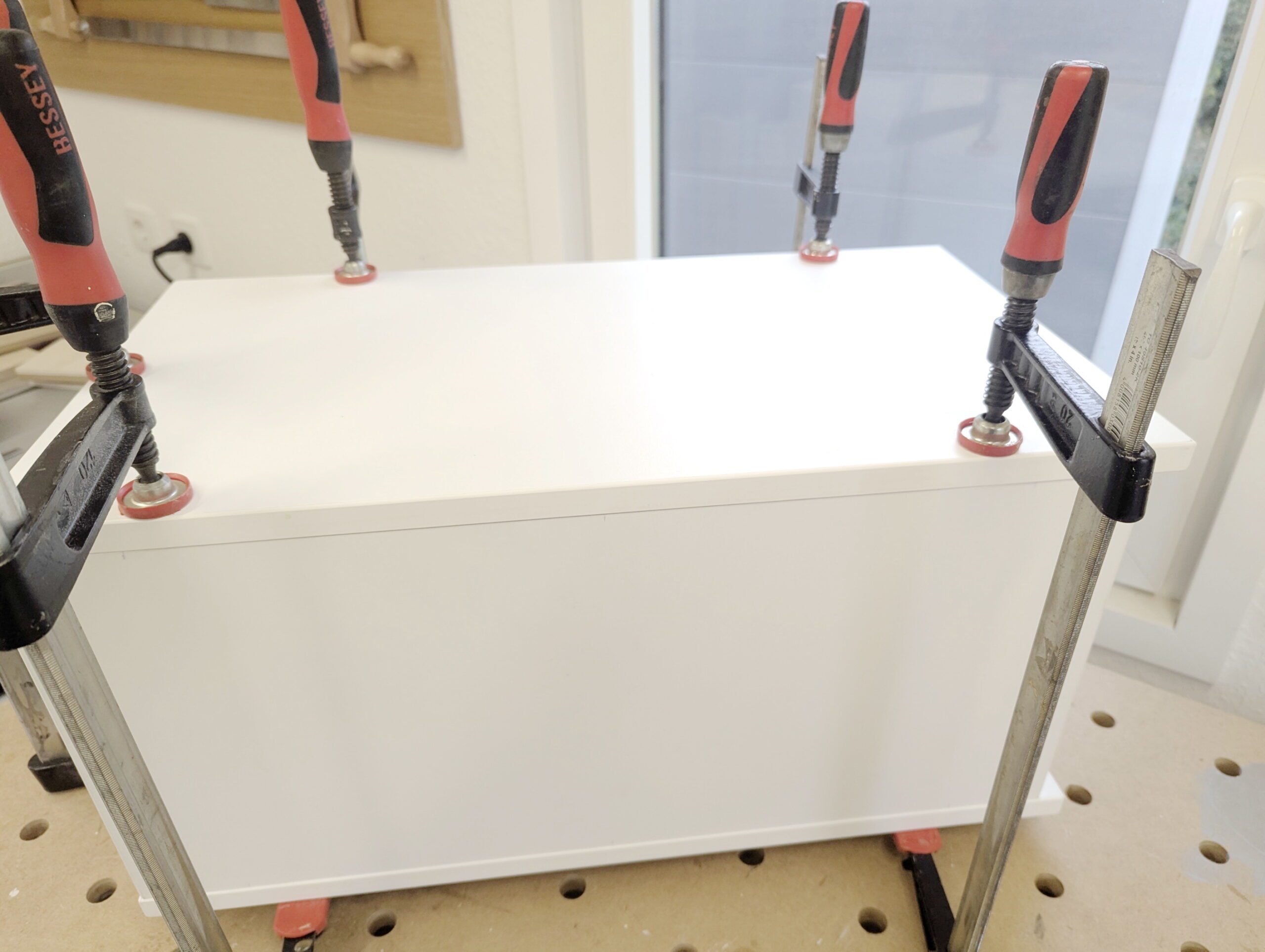

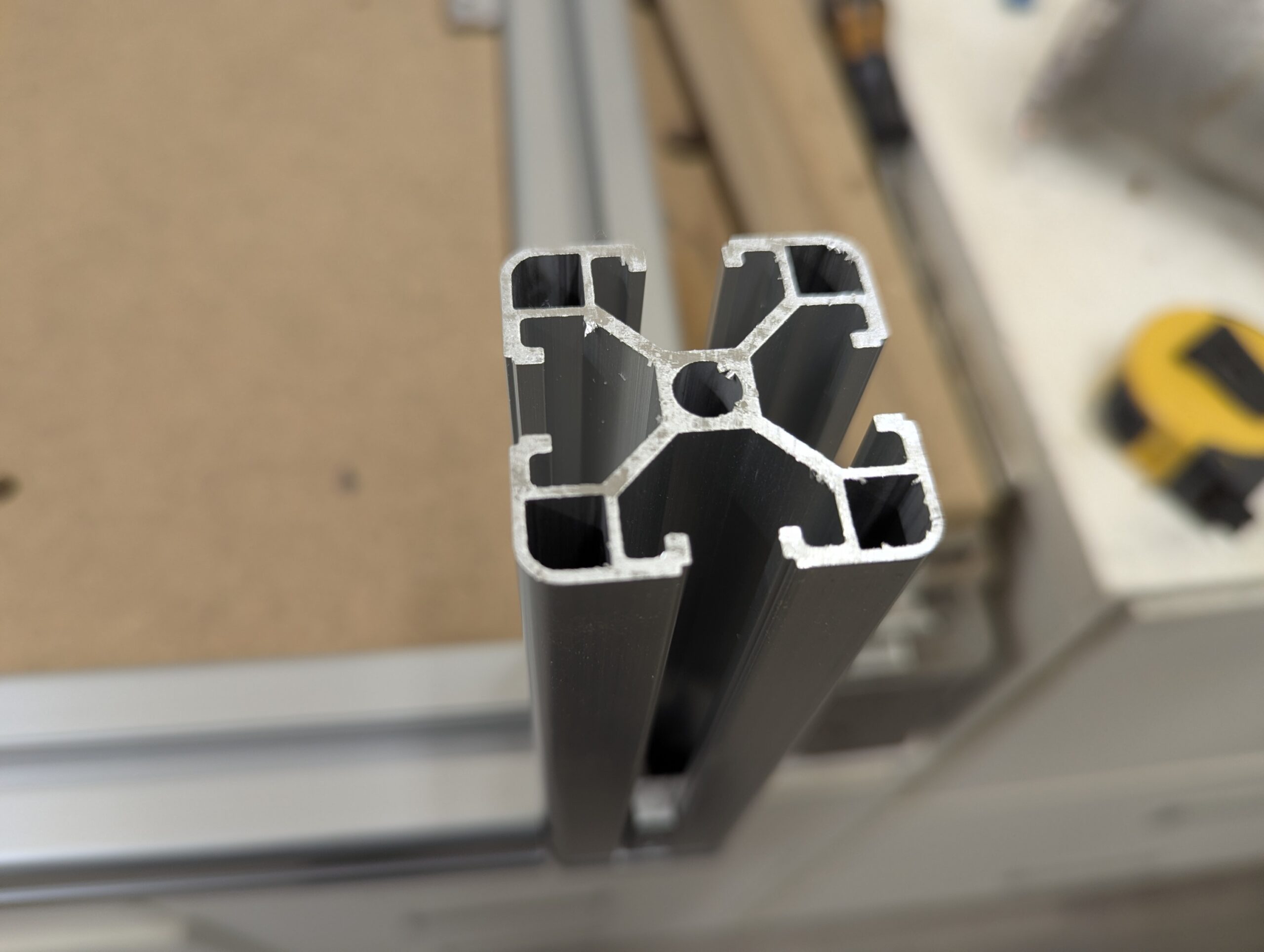

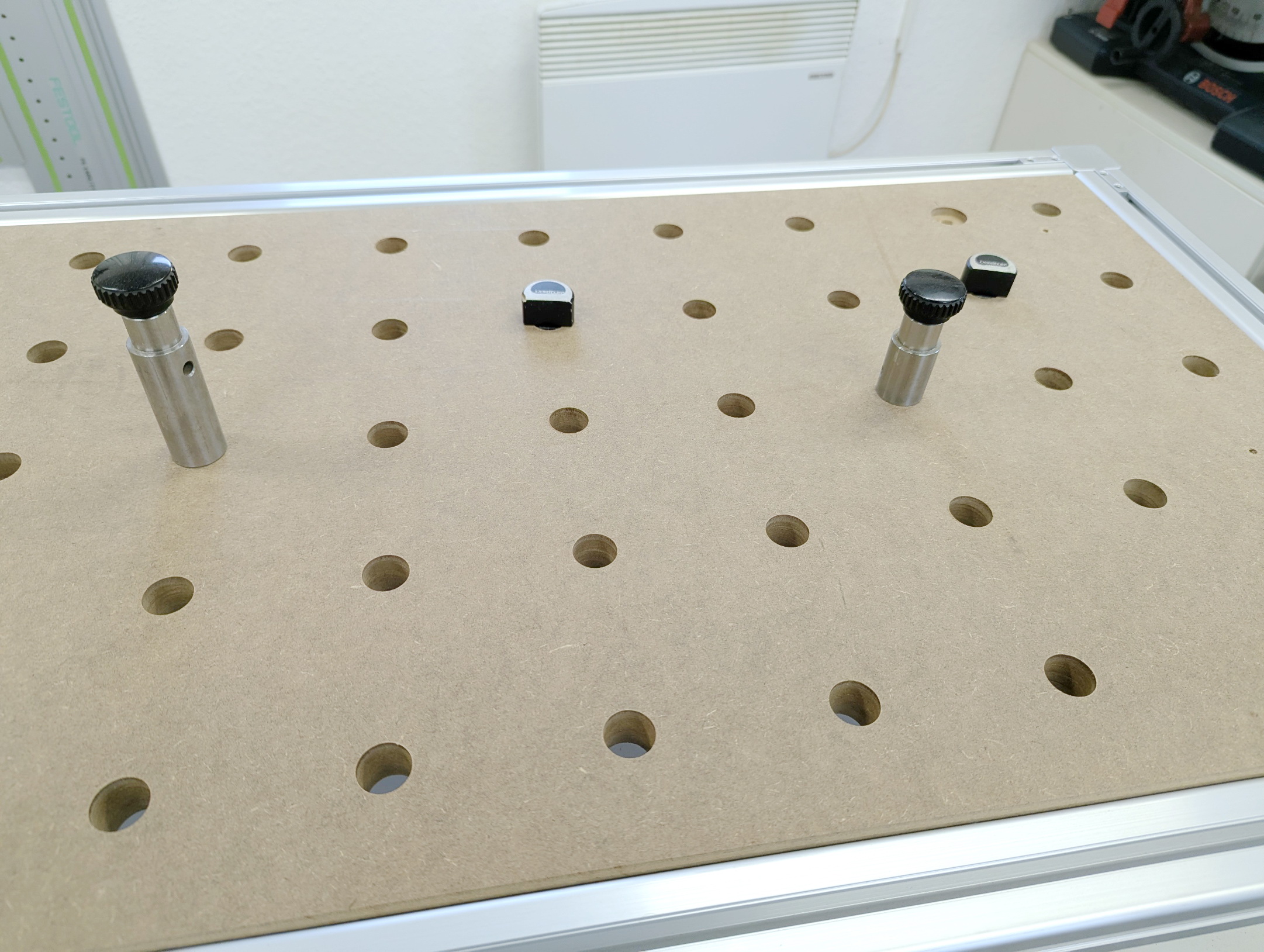

Neuer Unterschrank

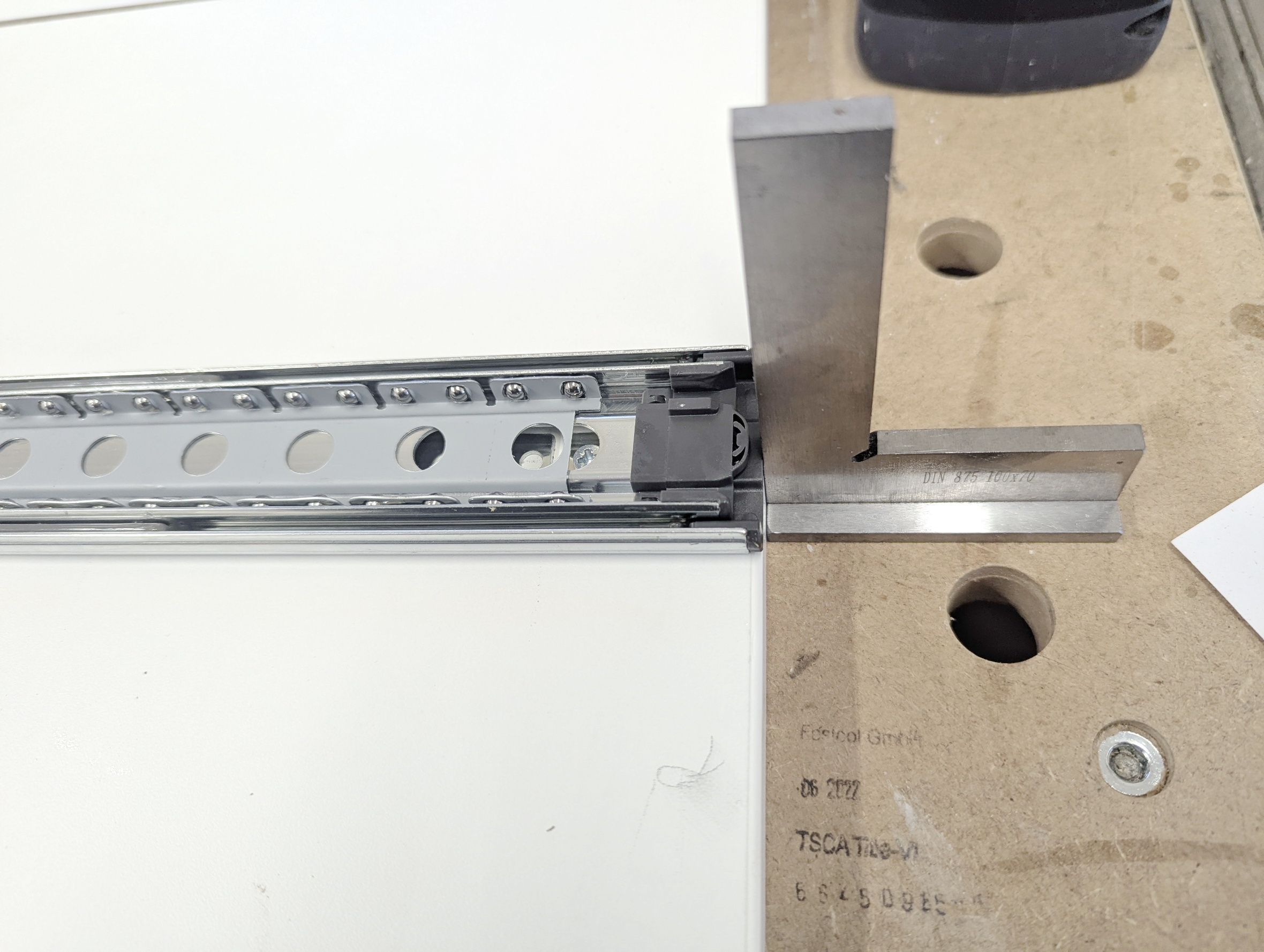

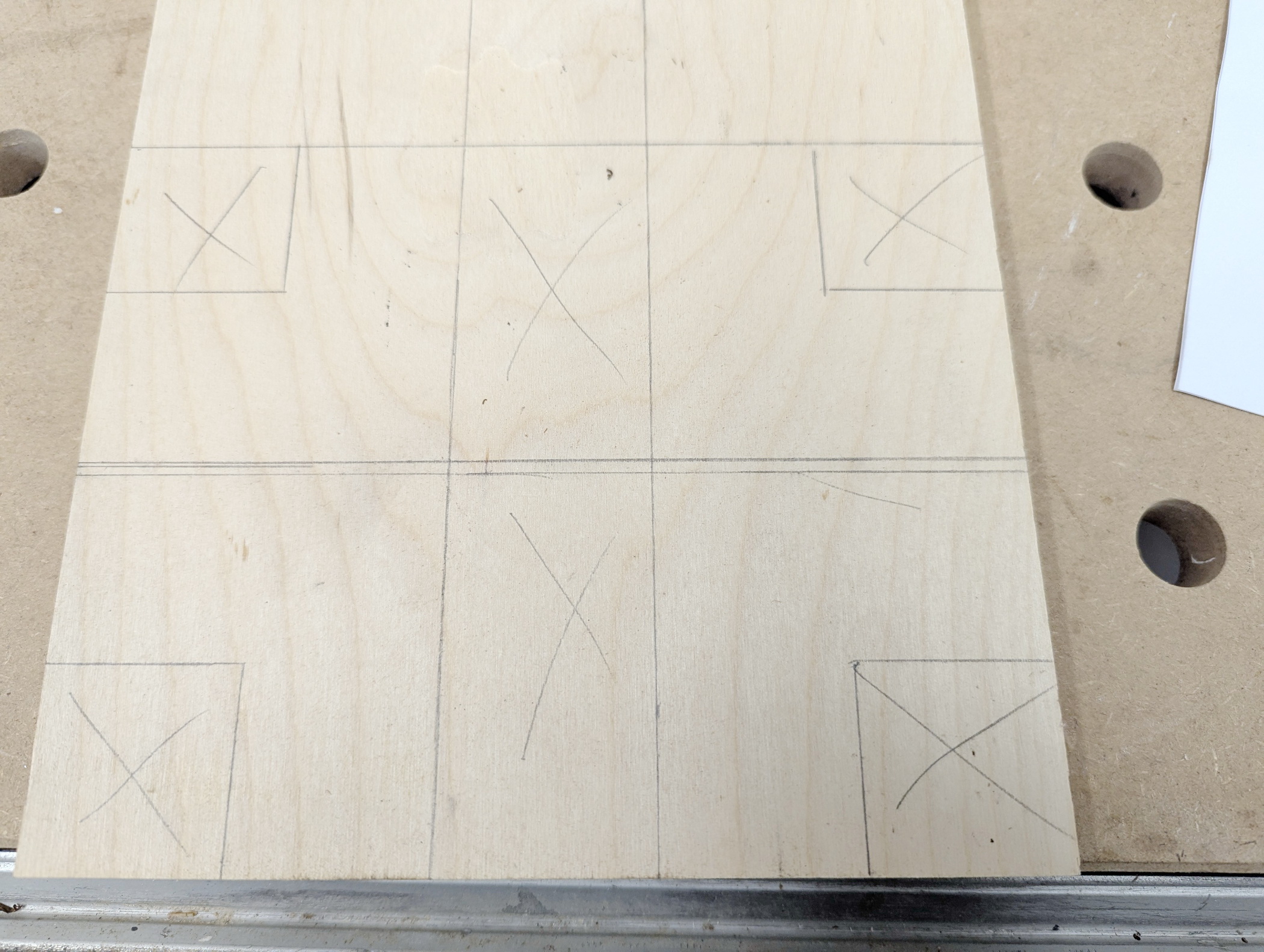

Für einen größeren Stauraum habe ich einen neuen Unterschrank mit einer Schublade gebaut. Dieser dient auch als Stütze für die neue Arbeitsplatte.

Auch die Ecke, in der ein regalartiges Teil stand, habe ich mit einem rollbaren Schrank ausgefüllt.

Die Türen sind jetzt aus beschichteter Spanplatte, geperlte Oberfläche, in 19mm mit ABS-Kante und neuen Griffen und Topfbändern von Hettich.

Natürlich sind alle Oberschränke nun ausgerichtet.

Neue Arbeitsplatte

Diese habe ich tatsächlich im Baumarkt gekauft.

Normalerweise kaufe ich dies als Markenware beim Holzhändler ein. Warum? Nun, es ist ja nichts anderes als eine beschichtete Spanplatte, doch die HPL-Oberfläche ist dicker, strapazierfähiger und auch an den runden Kanten wesentlich besser verklebt. Bei Billigware löst sich die Beschichtung an der vorderen Unterseite sehr oft.

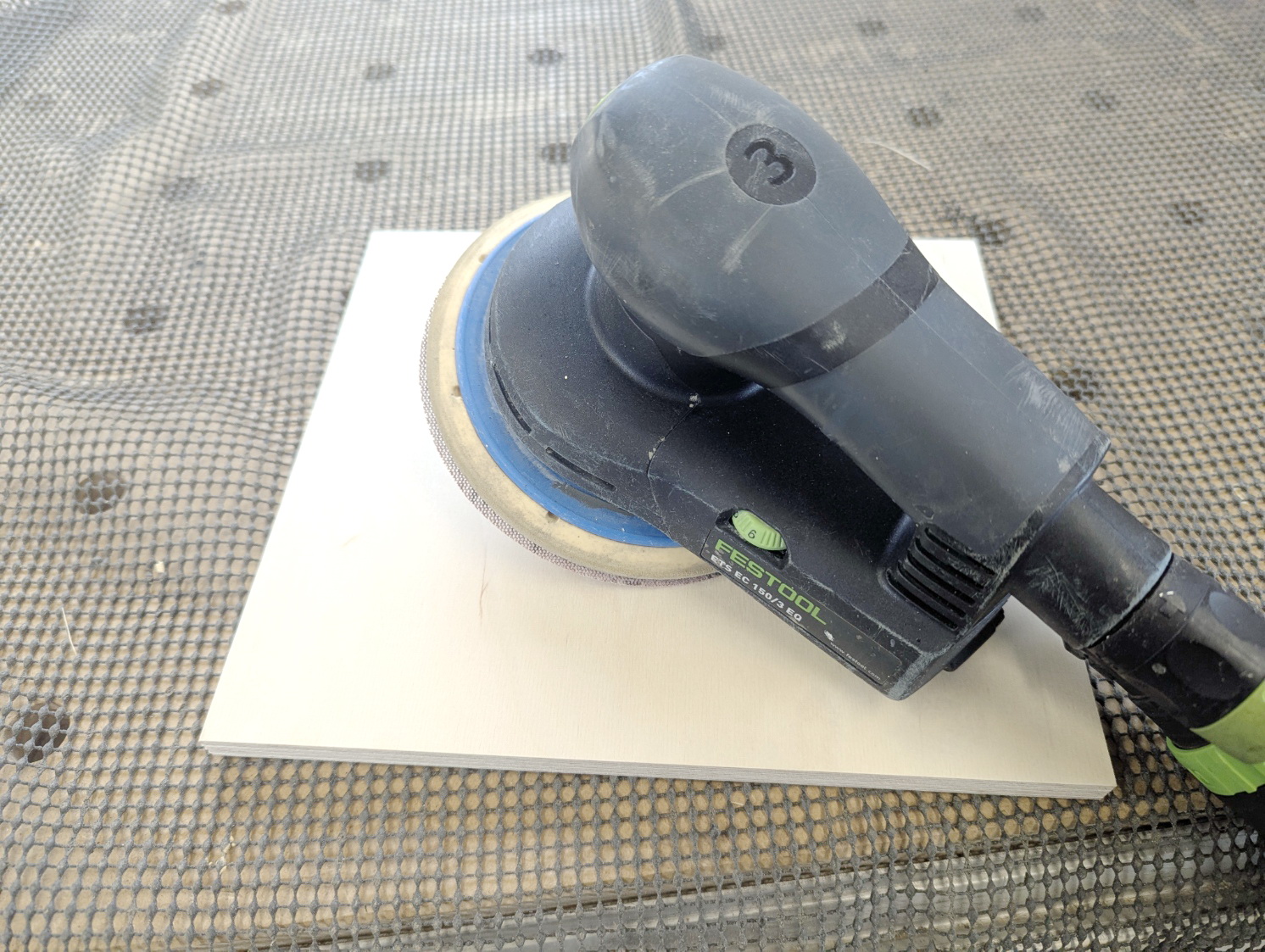

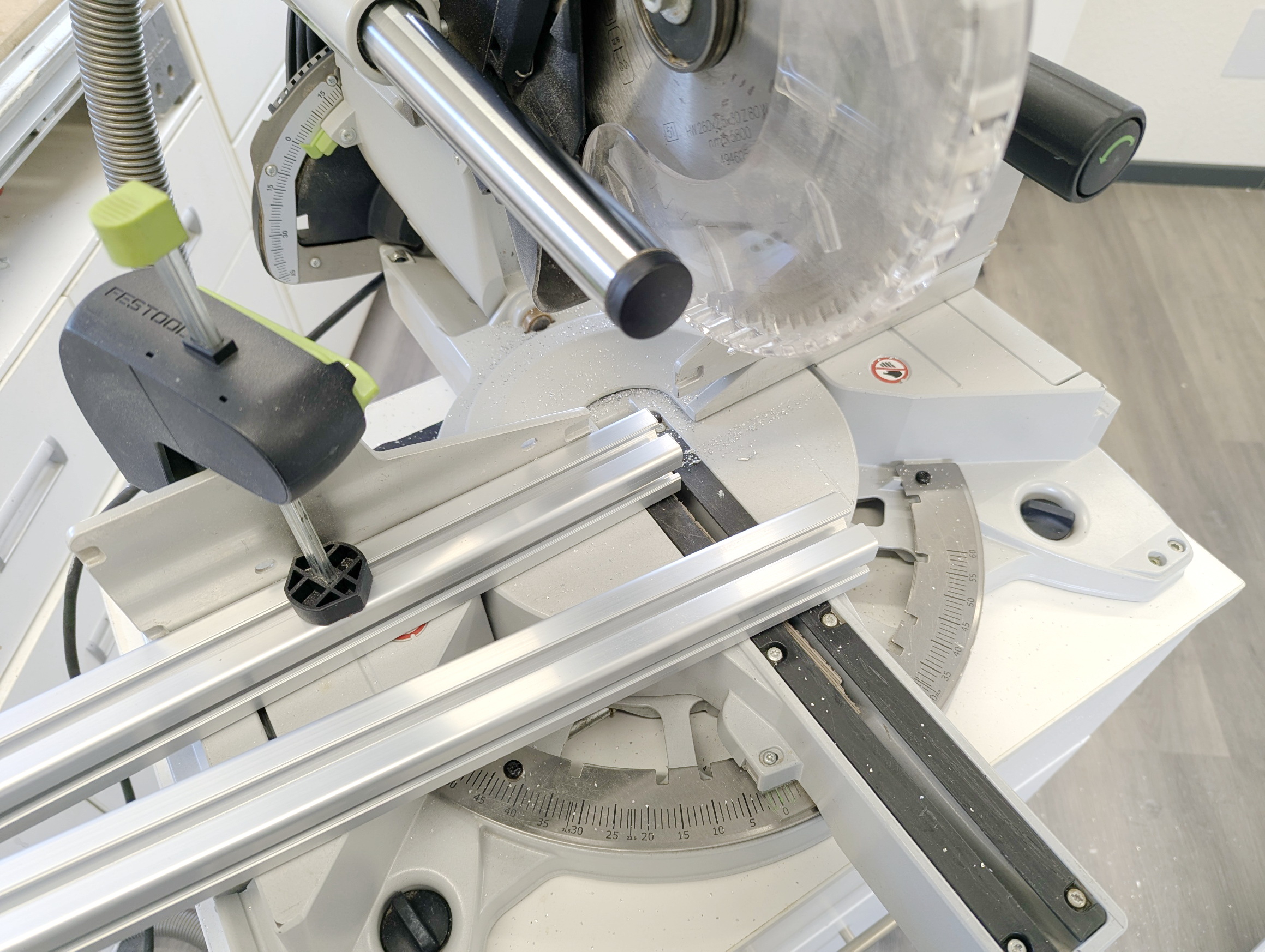

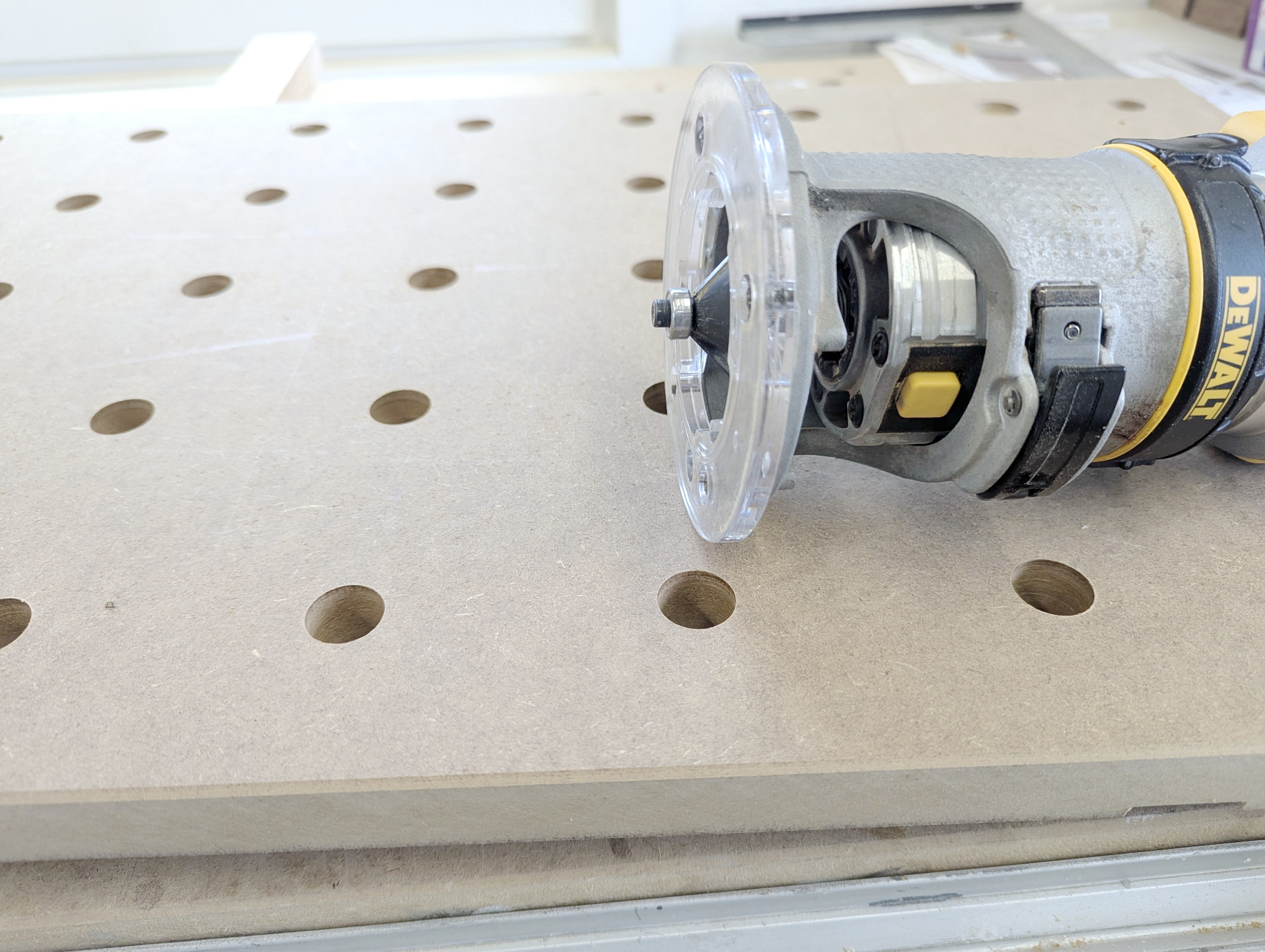

Die beiden offenen Seiten habe ich mit dem KA 65 mit einer breiten ABS-Kante versehen.

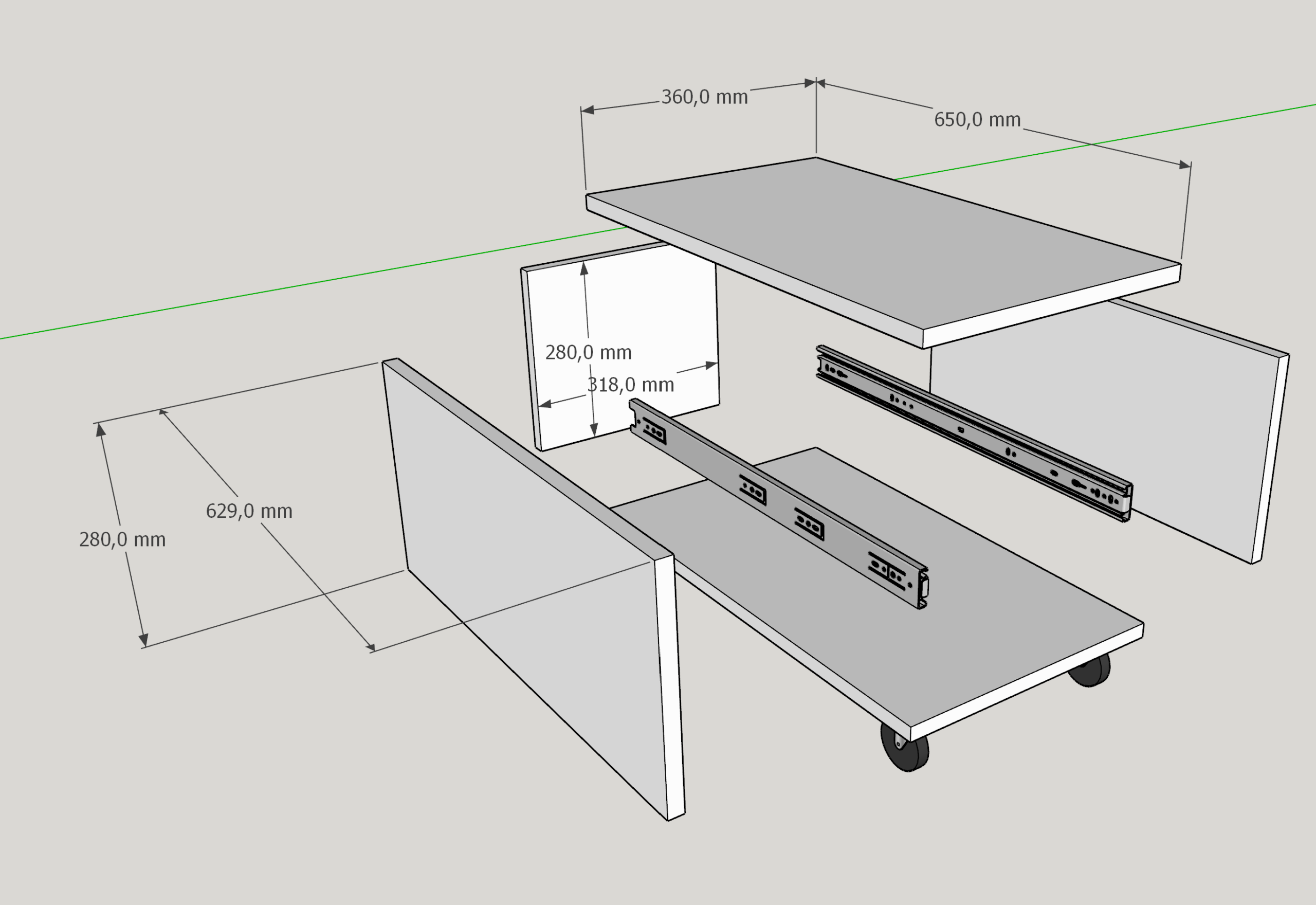

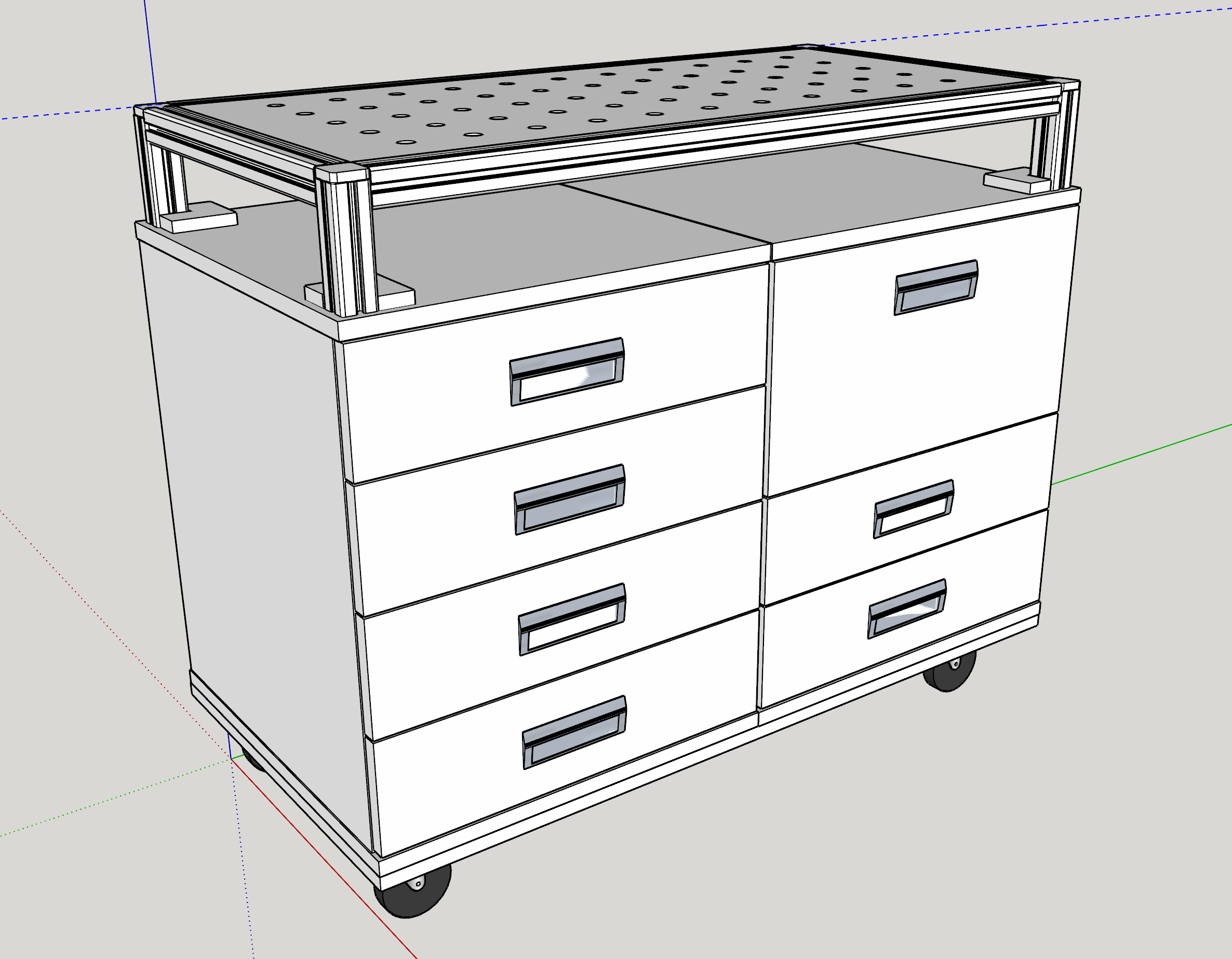

rollbarer Schrank

Der Platz in dieser Ecke sollte sinnvoll und einfach genutzt werden können.

Deshalb habe ich diese Lösung gewählt; einen rollbaren Schrank bzw. Container.

4 niedrige Laufrollen sorgen für leichten Einschub.

Abzugshaube

Nein, diese habe ich nicht im Baumarkt gekauft. Im Netz war diese wesentlich billiger. Im Netz zu kaufen ist nicht besonders gut für die deutsche Wirtschaft und vor allem den Einzelhandel. Nur, wenn ich den gleichen Artikel im Netz 30-40% billiger haben kann, bleibt mir gar nichts anderes übrig.

Die Abzugshaube bringt aus meiner Sicht nicht viel. Hier wird nur der Dampf durch einen unzureichenden Filter wieder in die eigene Raumluft geblasen. Ein Abzug nach außen wäre hier sinnvoll gewesen.

Ergebnis

Grundsätzlich ist das ein gutes Ergebnis; für den Nachbarn.

Ausmessen, Vorschläge, Materialbeschaffung, Abbau, Anbau und Aufbau, Internetrecherche, Transport, Kanten, Fugen,…

Inklusive Material hat ihm das Ganze nur Euro 800,00 gekostet. Selbst bei diesem Betrag sah ich „stirnrunzeln“.

Reparaturen oder „Modernisierung“ werde ich nicht mehr durchführen. Zumindest nicht für Dritte.