Nistkasten selber bauen

Der Frühling naht, und viele Vögel unterhalten uns bereits mit ihrem Gesang. Warum also nicht einen schönen Nistkasten selber bauen?

Ein Nistkasten bietet heimischen Vögeln nicht nur Schutz vor Wetter, sondern auch vor Feinden. Ein Nest ist zwar gut – ein Nistkasten ist jedoch deutlich sicherer und damit die bessere Wahl.

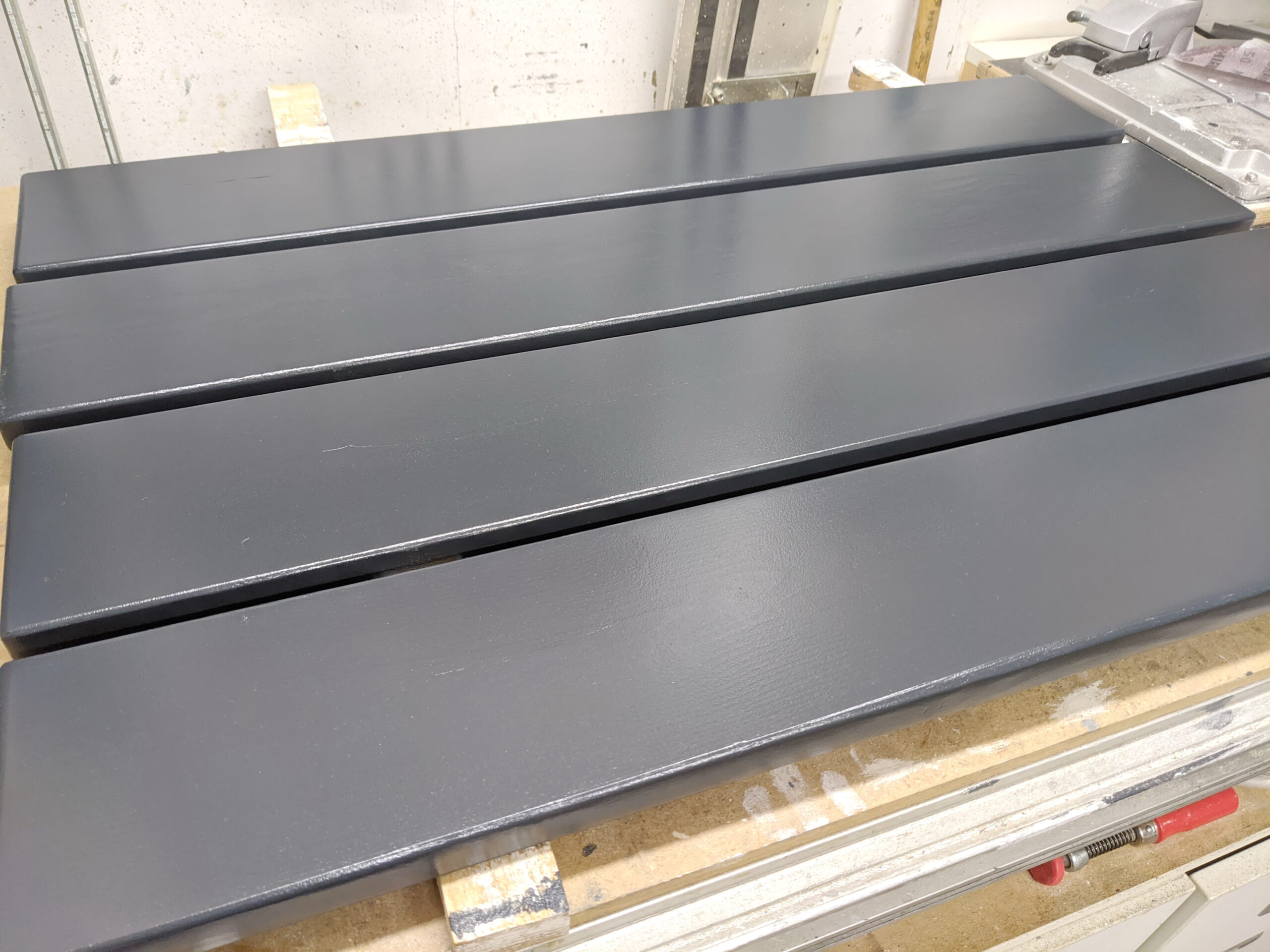

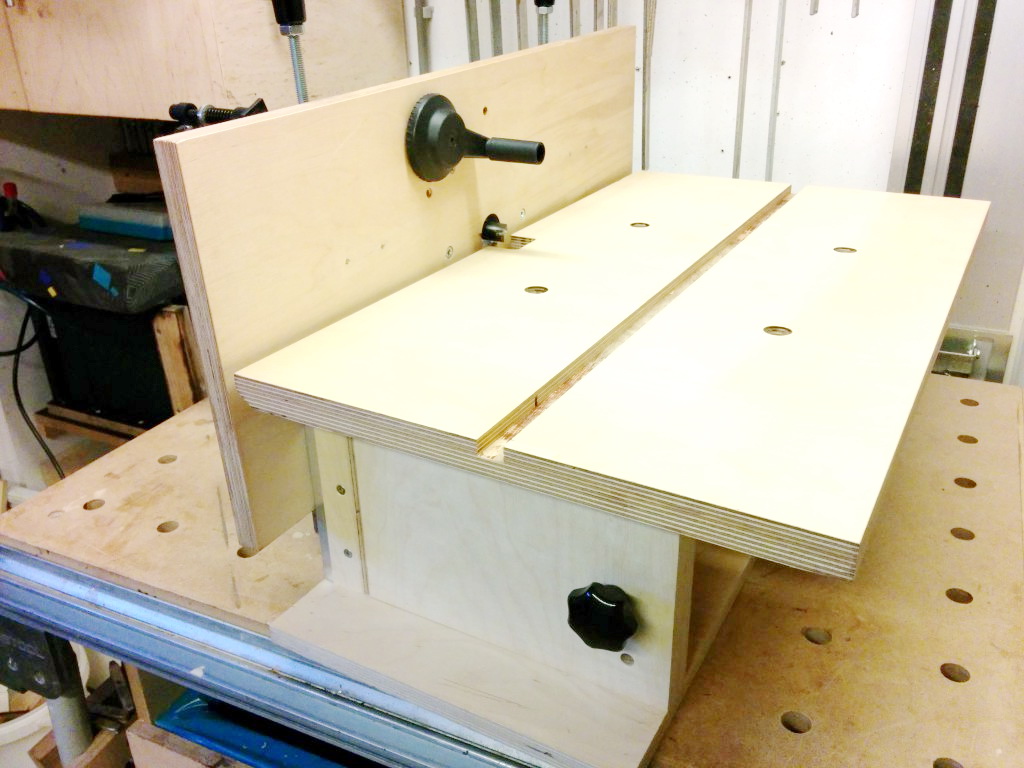

Hier beschreibe ich den Bau eines Nistkastens in wenigen Schritten. Das Material ist grundsätzlich egal, solange es ausreichend dick ist – wie hier mit 19 mm Materialstärke.

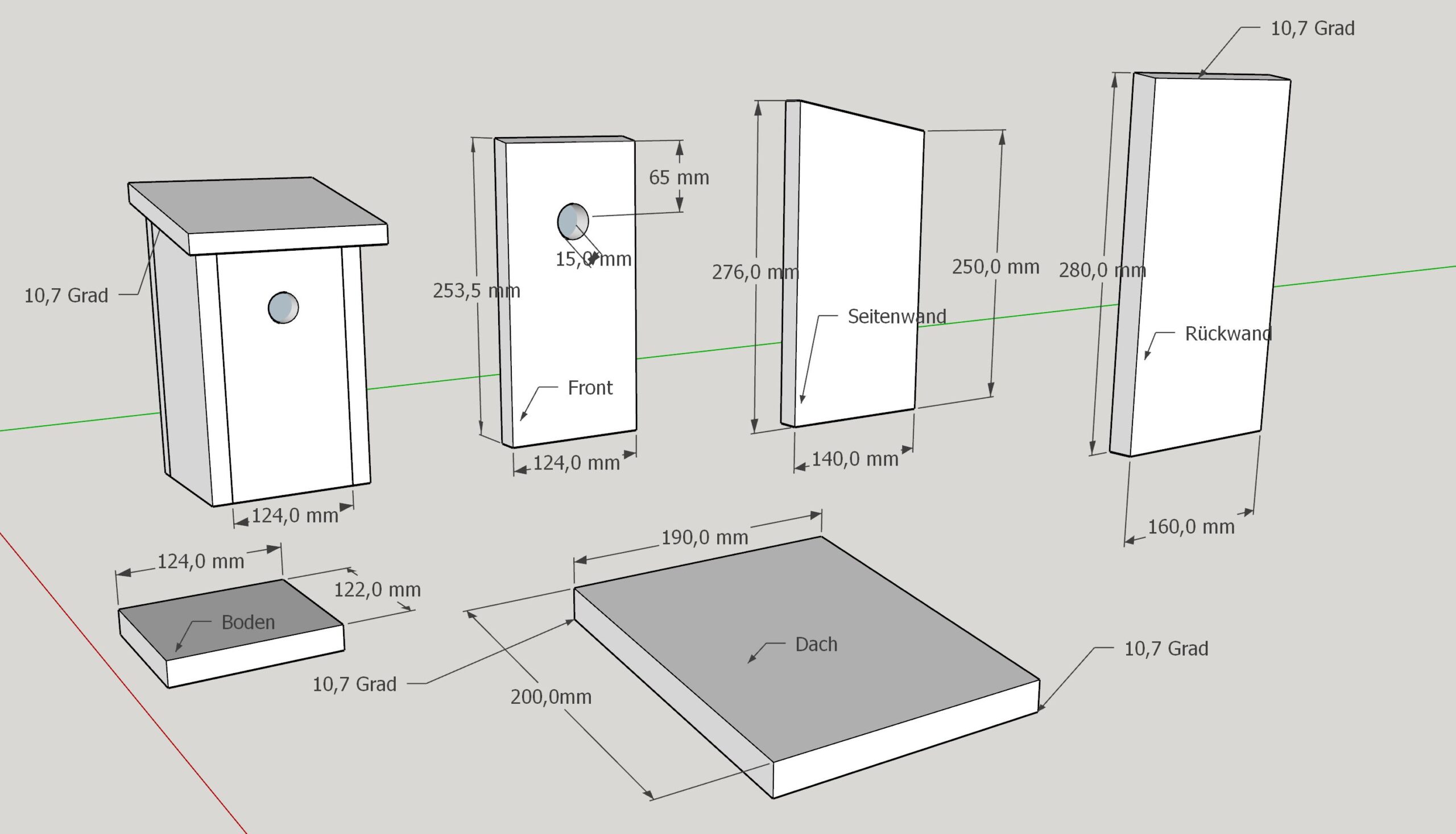

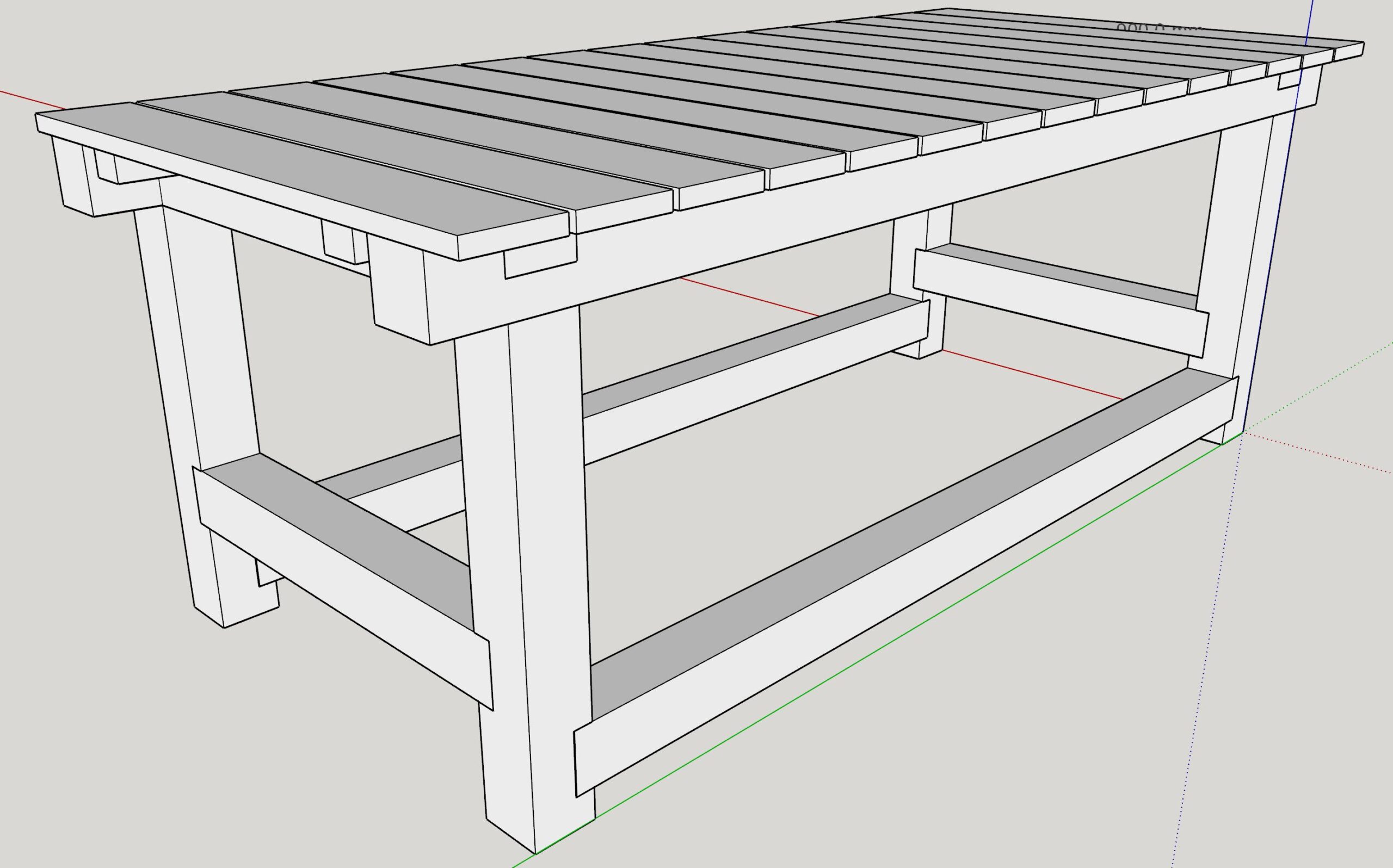

Bauplan

Der Bauplan ist recht einfach: Für den Nistkasten werden nur sechs Teile benötigt. Hinzu kommen zwei „Nägel“ für die Klappe sowie eine Sicherung gegen unbeabsichtigtes Öffnen. Ob der Nistkasten zusätzlich lackiert werden muss, hängt vom verwendeten Material ab.

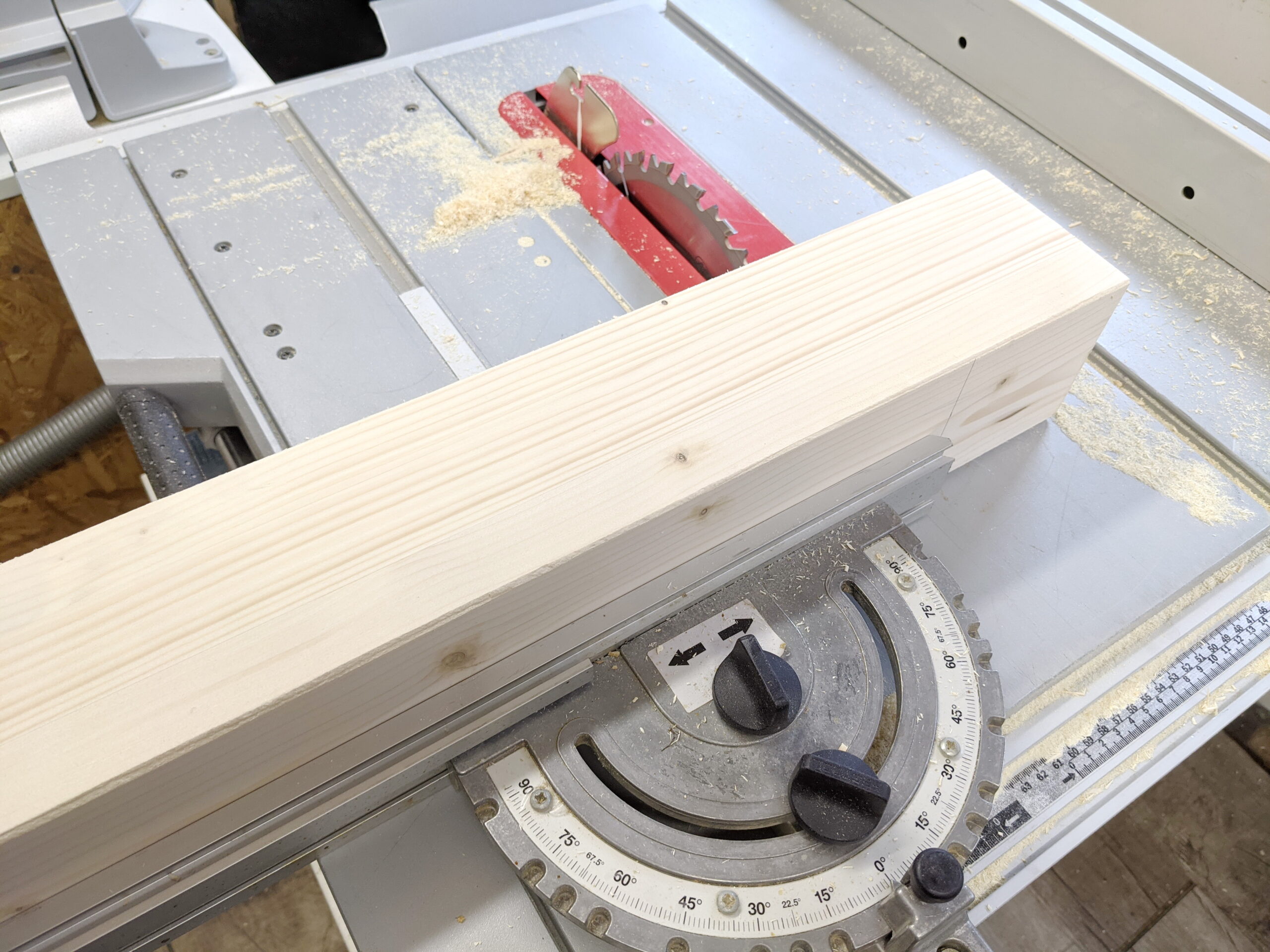

Zuschnitt der Bauteile

Der Zuschnitt der einzelnen Teile lässt sich problemlos mit der Tischsäge, Tauchsäge oder Kappsäge durchführen. Sollte der Boden einmal etwas kleiner geraten, ist das kein Problem – die Vögel werden es sicher nicht übel nehmen. Wichtig ist nur, dass keine Feinde ins Nest gelangen.

Bei Vollholz, das nicht lackiert werden soll, sollte besonderes Augenmerk auf scharfes Werkzeug gelegt werden, um Brandflecken an den Schnittkanten zu vermeiden.

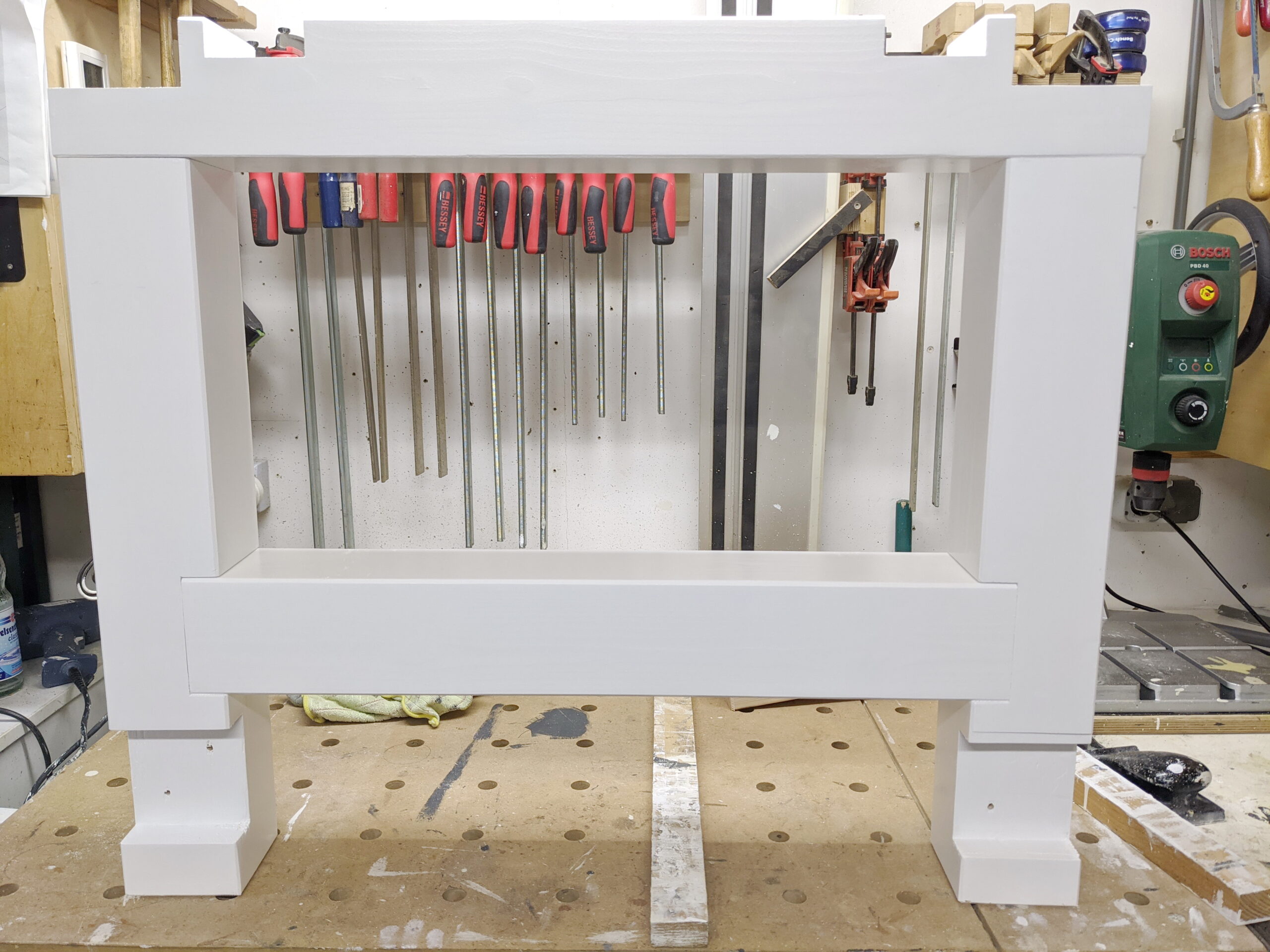

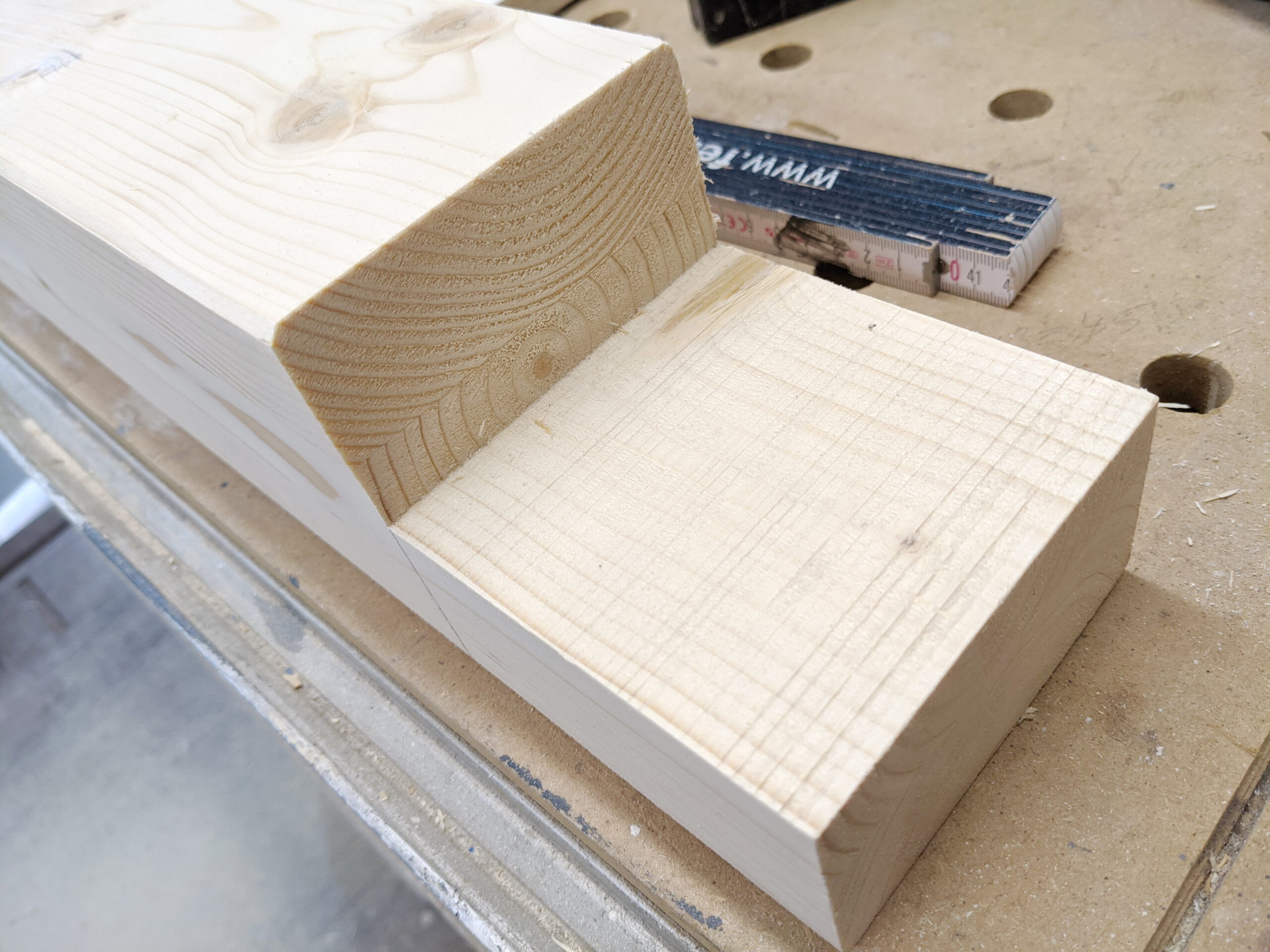

Holzverbindungen

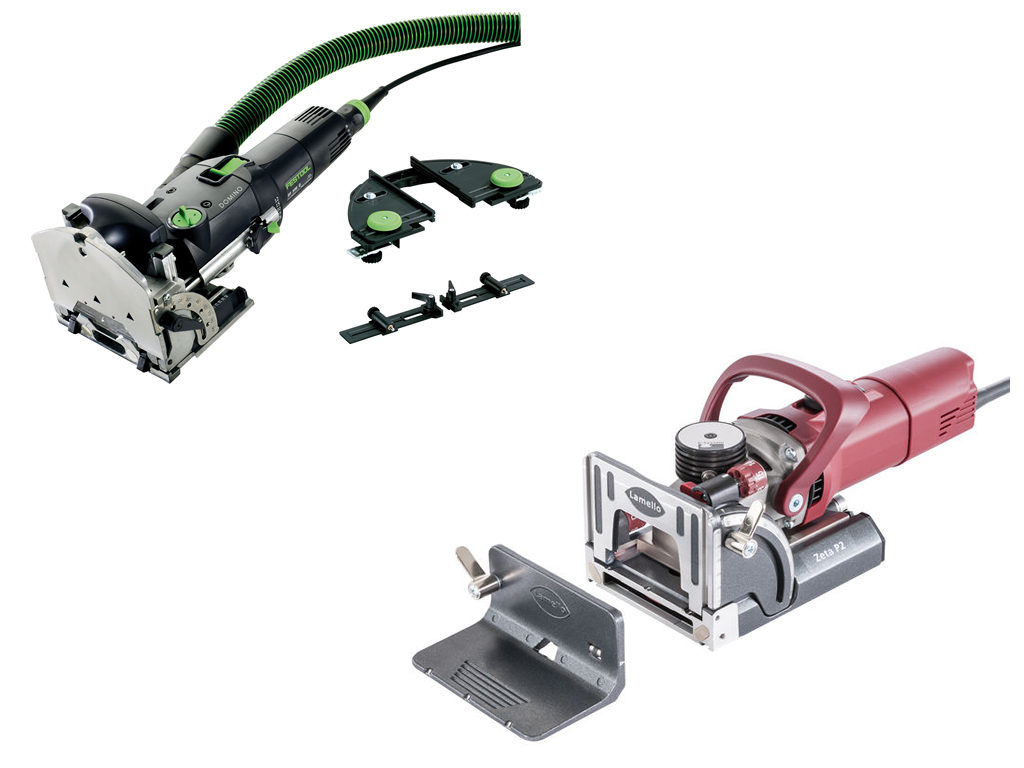

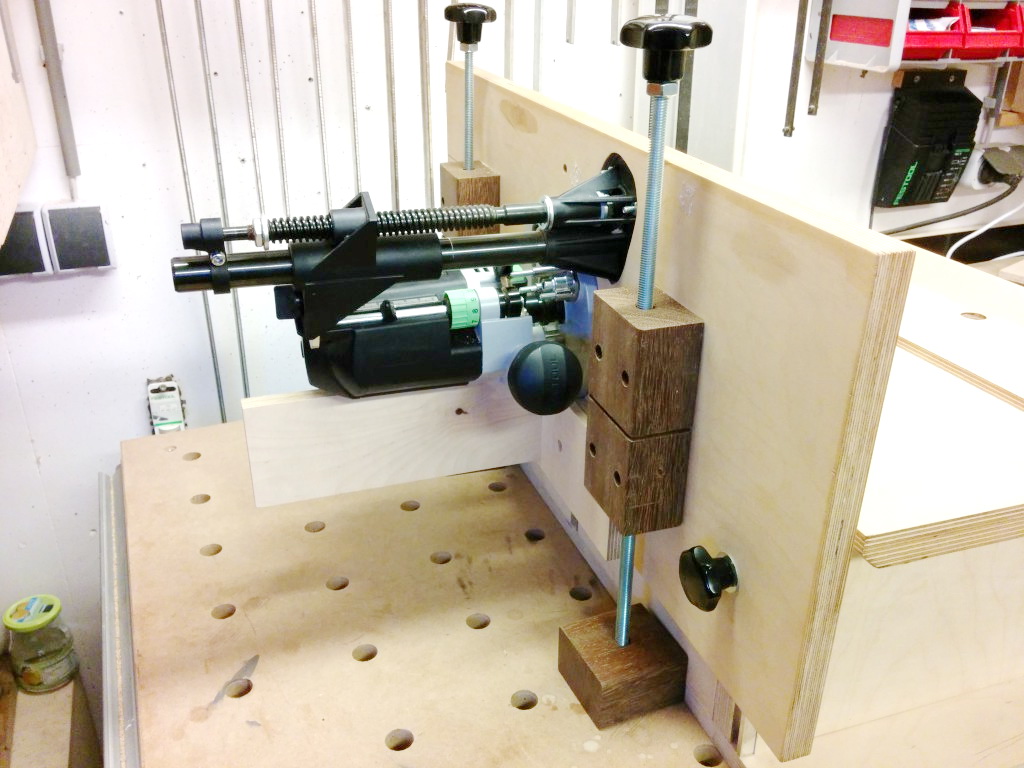

An den Holzverbindungen treten keine großen Kräfte auf, daher kann jede denkbare Verbindungsart verwendet werden – sei es Nagel, Schraube, Heften, Dominos oder, wie hier, Lamellos.

Bei schwereren Holzarten sollte jedoch mindestens eine Schraubverbindung vorgesehen werden.

Lamellos sind in diesem Projekt besonders einfach, sicher und zudem sehr preiswert.

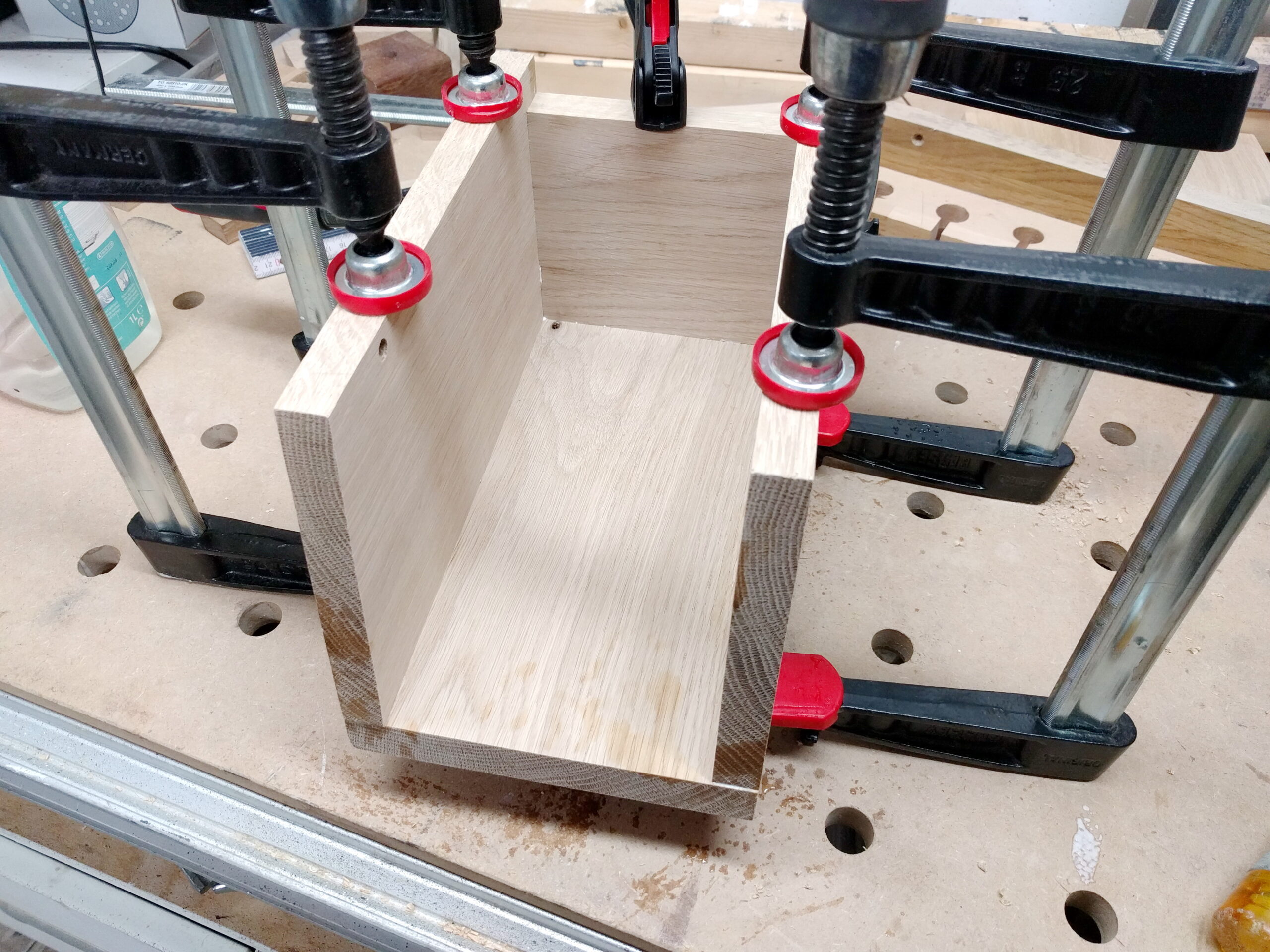

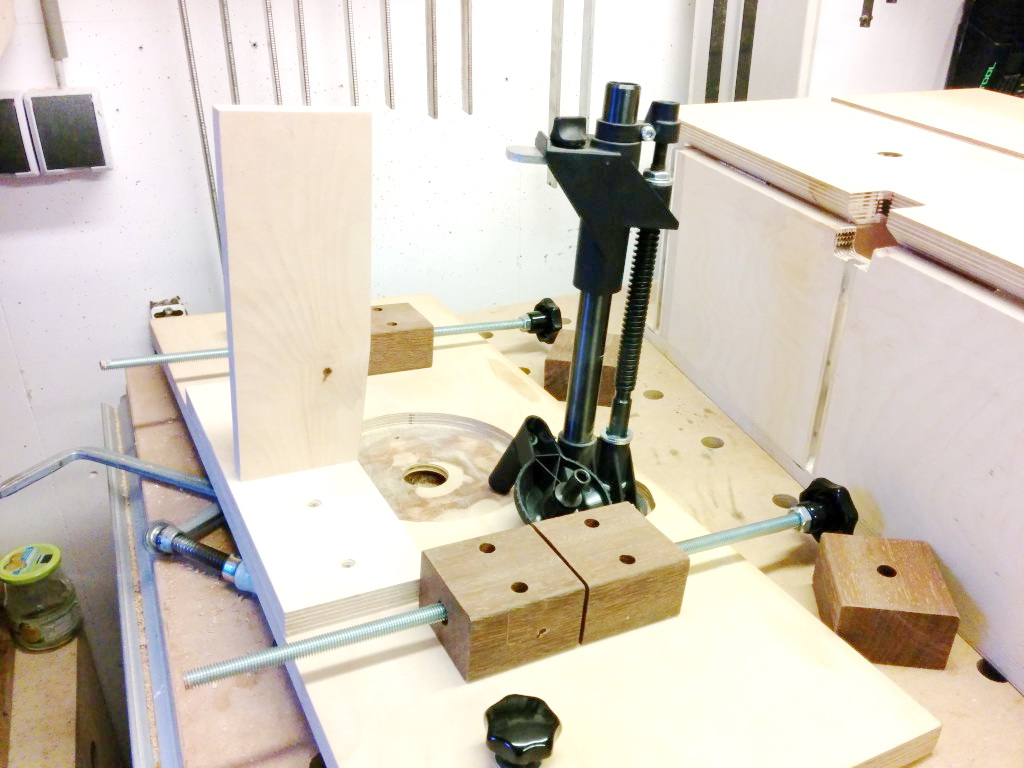

Verleimen

Wer ausschließlich auf eine mechanische Verbindung setzt, muss keinen Leim verwenden.

Ansonsten wird ein Nistkasten wie ein normales Möbelstück behandelt. Hier sind leider Brandflecken und ein kleiner Überstand an der Rückwand zu sehen. Diese Mängel konnte ich jedoch später noch beheben, sodass das Dach nun richtig passt.

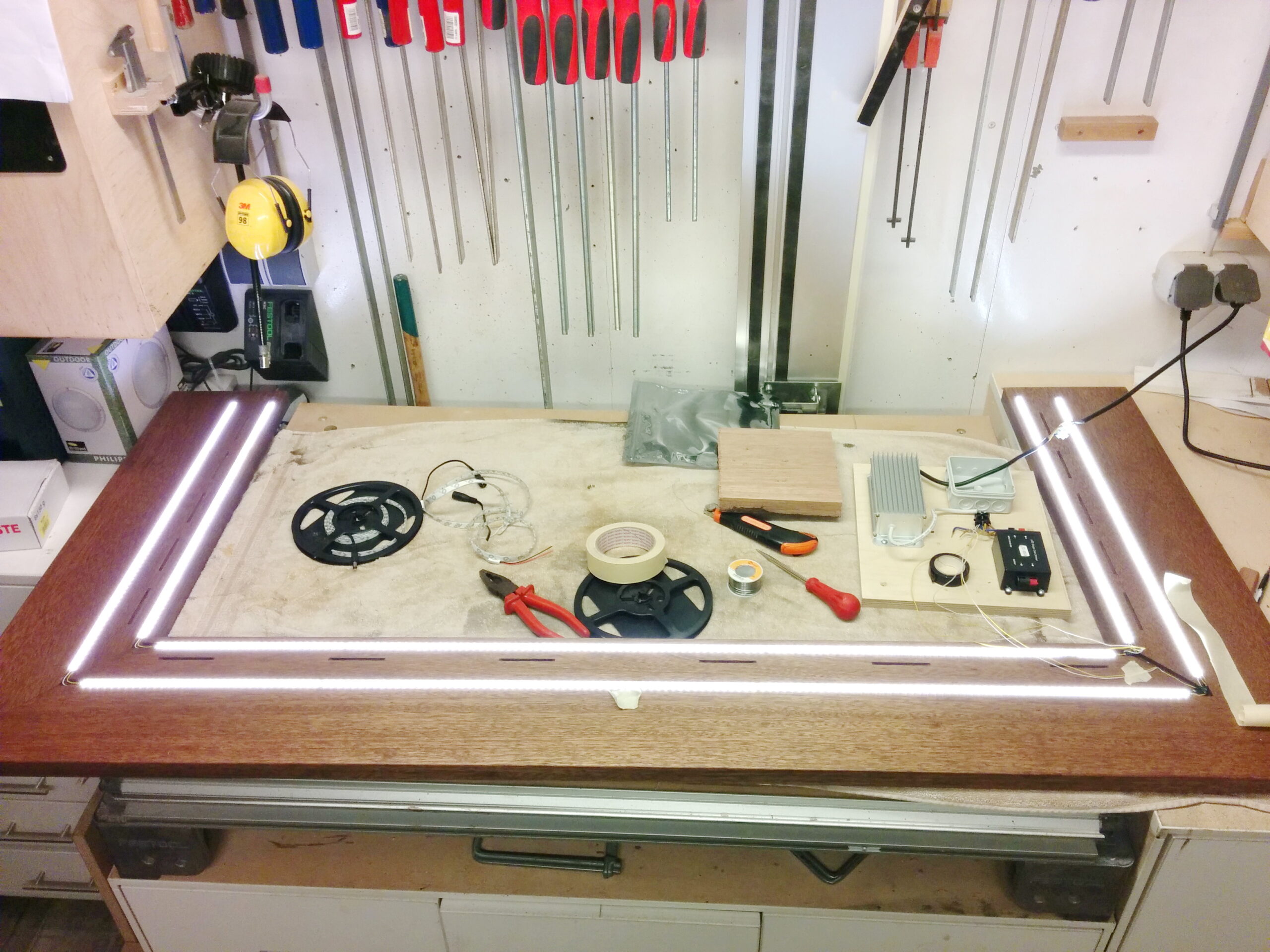

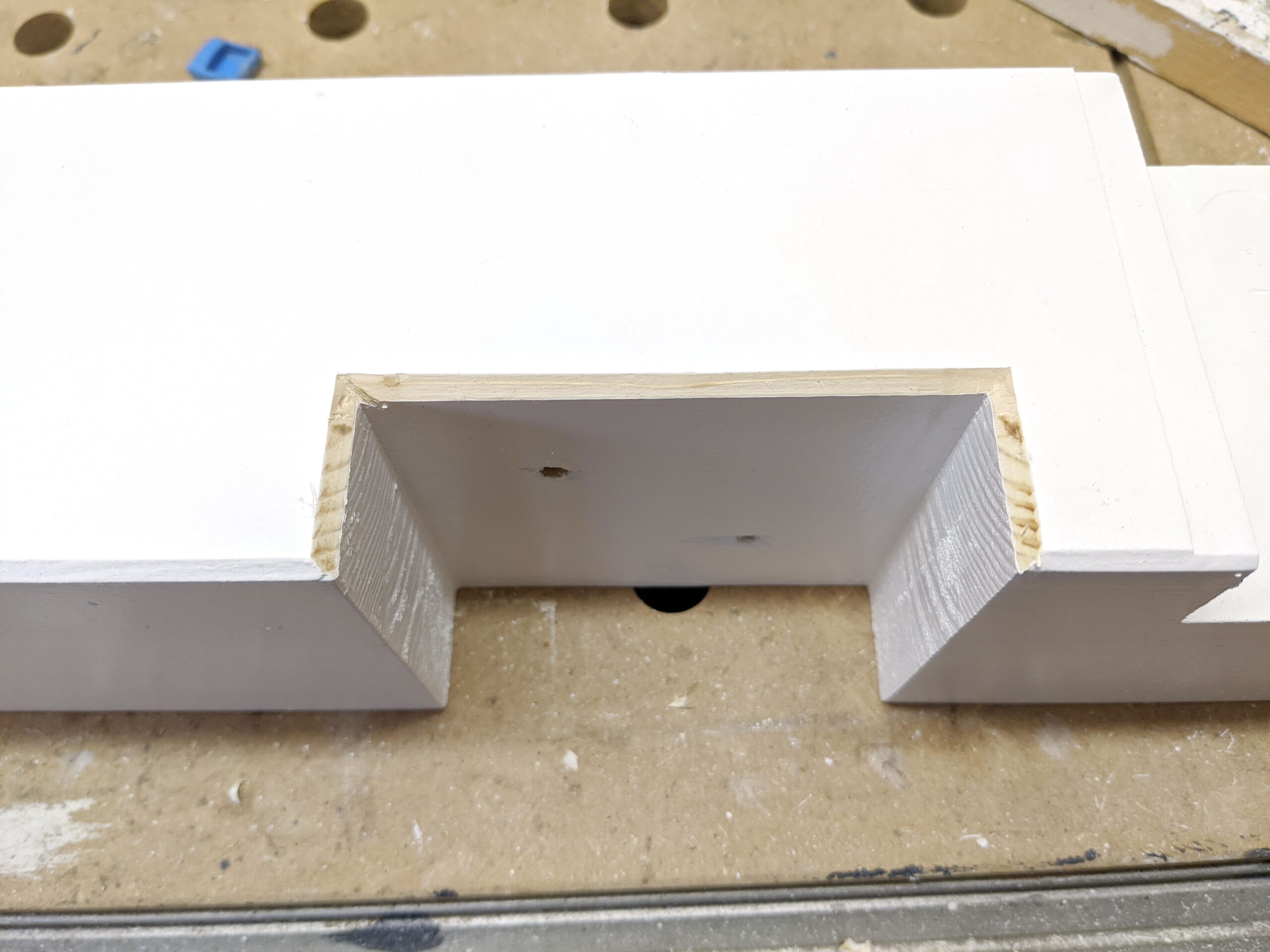

Klappenlager montieren

Die Frontklappe des Nistkastens ist beweglich. Mindestens einmal im Frühjahr sollte der Kasten von innen gereinigt werden. Auch ein eventuell vorhandenes altes Nest muss unbedingt entfernt werden. Vögel sammeln weiterhin Material für den Nestbau, selbst wenn bereits ein altes Nest vorhanden ist – das kann jedoch die Hygiene beeinträchtigen und den Platz einschränken.

Der Durchmesser des Einfluglochs kann je nach Vogelart angepasst werden. Hierzu bietet die Seite des NABU hilfreiche Informationen.

kürzere Klappenmaße

Da der obere Teil der Klappe nach innen öffnet, ist es wichtig, die Klappe am oberen Rand etwas kürzer zu schneiden, um ein Verklemmen zu vermeiden.

Der Nistkasten muss nicht luftdicht sein. Vögel atmen darin, und Feuchtigkeit sollte problemlos entweichen können.

Eine Sitzstange am Einflugloch wurde bewusst weggelassen. So kann sich kein Feind festhalten und in den Nistkasten eindringen. Außerdem wird eine Sitzstange von den Vögeln nicht benötigt.

Klappensicherung

Die Klappe darf sich nicht selbstständig öffnen. Auch das Gewicht des Nestbaus kann die Klappe nach außen drücken.

Deshalb muss die Klappe gesichert werden. Hier kann man einen Nagel oder eine Schraube verwenden. Um die Klappe jedoch ohne Werkzeug öffnen zu können, ist ein einfacher Haken sehr praktisch: Ein 4 mm Aluminium-Rundstab wird gebogen und in ein vorgebohrtes Loch gesteckt.

fertiger Nistkasten

Nach der Montage des Daches ist der Nistkasten einsatzbereit.

Alles Weitere, wie das Abrunden oder Anfasen der Kanten, ist optional und dient nur der Optik.

Der Nistkasten sollte mindestens 2 Meter über dem Boden angebracht werden. Niemals direkt an einen Baum nageln! Besser ist es, ihn über ein senkrecht angebrachtes Brett auf der Rückseite zu befestigen und dieses am Baum zu fixieren.