Mobilheim neu verkleiden

Mobilheim neu verkleiden

Ja, so sah es einmal aus: ein Doppelchalet, 60 m² groß, 40 Jahre alt. Schon damals hatte ich das Endergebnis im Kopf – inklusive der vielen Zwischenschritte. Und die waren teuer.

Das Haus war alt, aber vollständig trocken, innen wie außen. Technik praktisch nicht vorhanden – also eigentlich die besten Voraussetzungen für eine Renovierung. Ursprünglich sollte es bei einer Holzfassade bleiben, deshalb habe ich das Haus mit Meranti neu verkleidet. Ein großer Fehler: Holz muss alle zwei Jahre aufgefrischt werden. Das bedeutet ständig neue Arbeit.

Also fasste ich den Entschluss, das Haus mit Kunststoff neu zu verkleiden. Dafür habe ich mich direkt bei einem Mobilheimhersteller informiert. Im Internet findet man unzählige Meinungen zu diesem Thema – leider stimmen die meisten davon nicht. Das beginnt beim Material und reicht bis hin zur Bauweise.

Also: an die Arbeit. Zuerst werden die Flächen gründlich gereinigt. Alles, was übersteht und nicht mehr benötigt wird, muss entfernt werden. Anschließend werden die Latten senkrecht im Abstand von 40 cm angebracht. Dabei ist besonders auf Ecken sowie auf Fenster- und Türrahmen zu achten. Die Latten können roh sein, müssen jedoch gleichmäßig dick sein – keine krummen oder gespaltenen Hölzer.

Das Material der Planken muss so beschaffen sein, dass es nach einem Hagelschlag nicht hart und spröde wird und dadurch bricht. Wer hier spart, zahlt am Ende drauf. MILIN.

Die Planken sind in der Regel 6 Meter lang – und das ist auch gut so. Kürzere Längen mit häufigen Fugen sehen schrecklich aus. Einige meiner Nachbarn haben solche Lösungen umgesetzt: Man sieht am Ende fast nur noch die Verbindungsstellen.

Zunächst möchte ich betonen, dass ich dieses Haus allein verkleidet habe – ohne jegliche Hilfe. Zuvor hatte ich bereits das Haus eines Nachbarn ebenfalls allein verkleidet und dadurch ausreichend Übung. Das Nachbarhaus ist noch nicht ganz fertig, es fehlen lediglich einige unschöne Kleinigkeiten.

Mit Kosten von rund 800 Euro für die komplette Arbeit – inklusive Anfertigung und Einbau der Meranti-Rahmen für Türen und Fenster – galt ich als „zu teuer“. Ein professioneller Chaletbauer verlangt für dieselbe Leistung tatsächlich etwa 7.000 Euro, wohlgemerkt ohne Material.

Wichtig ist außerdem, sich im Vorfeld genau zu überlegen, wo sich elektrische Leitungen und Anschlüsse befinden sollen. In dieser Phase lassen sich problemlos zusätzliche Beleuchtung und Steckdosen integrieren, ohne dass später Kabel sichtbar sind. Hier habe ich bereits die Leitungen für die vertikale Hausbeleuchtung verlegt und weitere Kabel sauber verdeckt.

Ja, die Klimaanlage war ein Problem. Sie muss wegen der Halterung von der Wand weg, aber ohne die Leitungen zu unterbrechen. Also habe ich ein Gestell gebaut, auf dem ich die Klimaanlage vorübergehend abstellen kann. Man muss sich eben etwas einfallen lassen.

Alle hässlichen Leitungen und Anschlüsse sind jetzt unter der neuen Verkleidung.

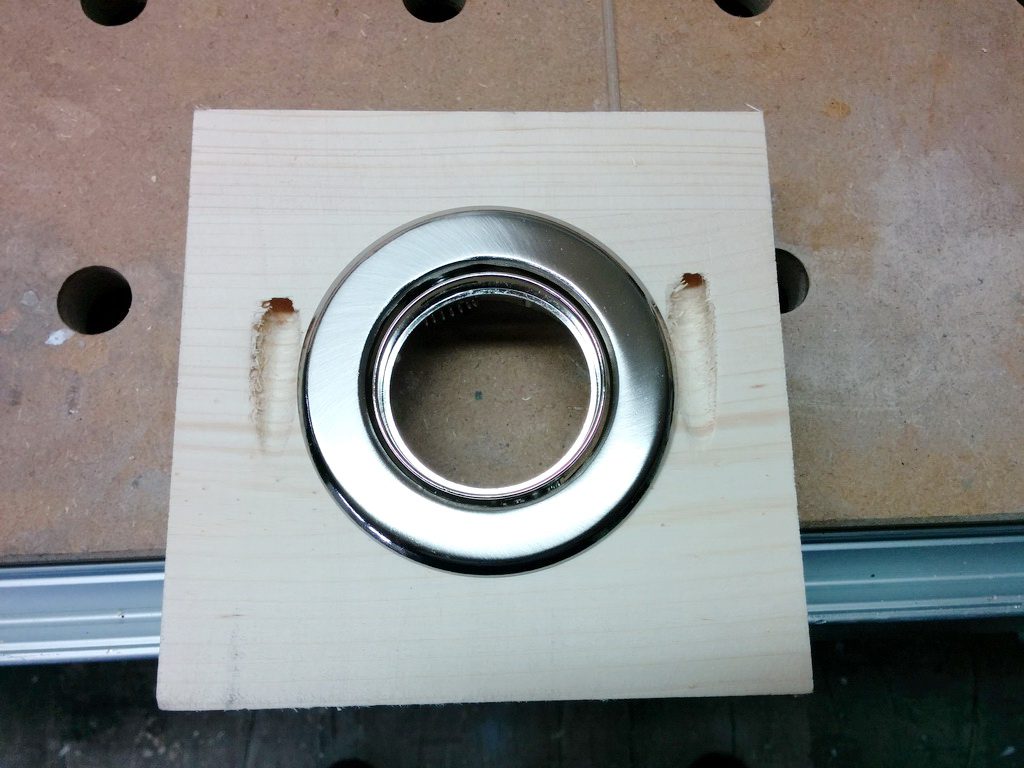

Die Bretter sind mit 3x12mm Schrauben an den Latten befestigt. Die Latten haben hier einen Abstand von 40cm. Bei dünnen Brettern sind es 30cm. Es ist besser, eine bessere Qualität zu wählen, da die Arbeit die gleiche ist! Die Stöße der Bretter sind immer unter einem Fenster- oder Türrahmen. So sind die Fugen kaum sichtbar. An den Stößen muss ein breiteres Holz verwendet werden, da die Leiste ja befestigt werden muss. Es sollte vorher klar sein, wo die Fugen sein werden. Das ist aber leicht zu berechnen.

Hier sieht man die Fuge unter dem Fenster. Die Leitungen sind „unter Putz“ und es ist wieder eine schöne Wand. Wichtig ist die Belüftung hinter der Wand. Deshalb darf der untere Teil der Dielen nicht abgedichtet werden. Wer ängstlich ist, kann auch unten hinter der Verkleidung einen Maschendraht anbringen, um Mäusen den Zugang zu versperren. Aber da hält sich sowieso nichts. Die Verkleidung isoliert auch. Im Sommer bleibt es kühler, im Winter wärmer. Allerdings sollte der obere Rand irgendwie abgedichtet werden. Wegen der Wespen! Die bauen gerne ihre Nester hinter so einer Verkleidung.

Die Kosten halten sich wirklich in Grenzen, wenn man es selbst macht. Es ist wirklich keine Kunst, das zu machen.

Geduld ist der große Helfer bei solchen Arbeiten. Keine Eile und Sorgfalt bei der Ausführung.

Danach kommen die Rahmen. Die einzigen undichten Stellen ist die Verkleidung. Deshalb ist hier besondere Vorsicht geboten.

Den Rahmen habe ich aus Meranti gebaut. Auf Gehrung wegen der Optik. Dann habe ich die Kanten mit Silikon abdichten lassen.

Natürlich sind die Fenster jetzt anthrazit lackiert.

Was benötigt man für diese Arbeit?

- Dachlatten 25×45. Die Menge ergibt sich aus der Hausgröße. Kosten aber nicht viel.

- passende Schrauben für die Dachlatten. 1000 Stück!

- Schrauben für die Planken. 1000 Stück.

- Japansäge

- Schlagschnur für die Starterleiste.

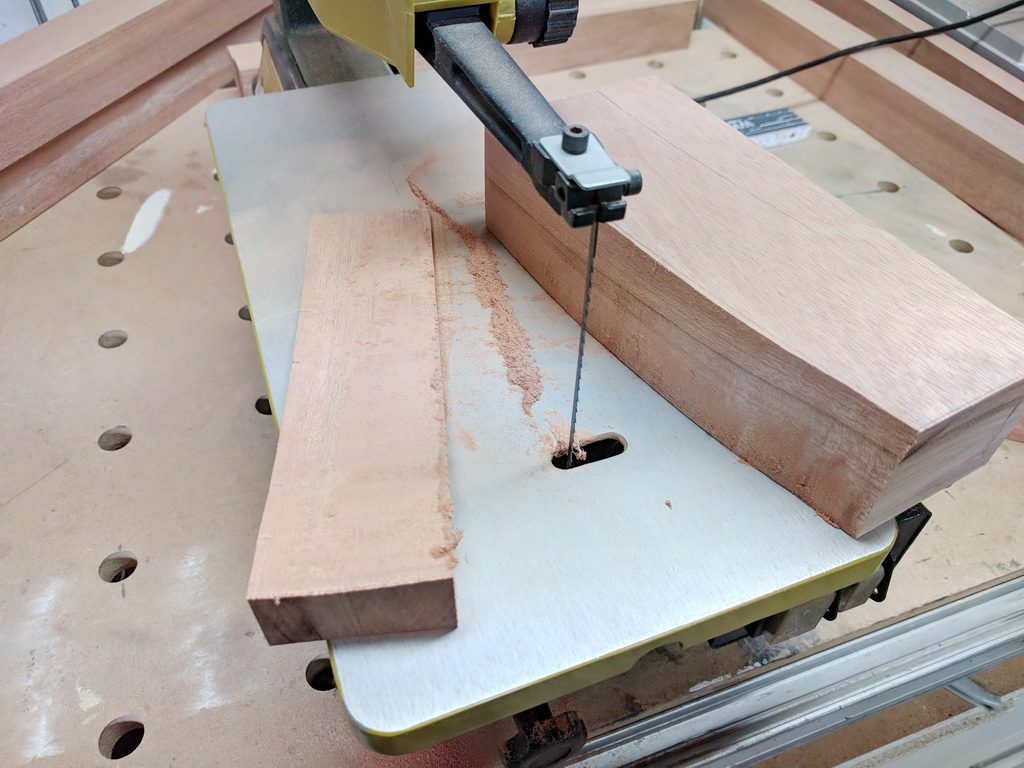

- Kappsäge

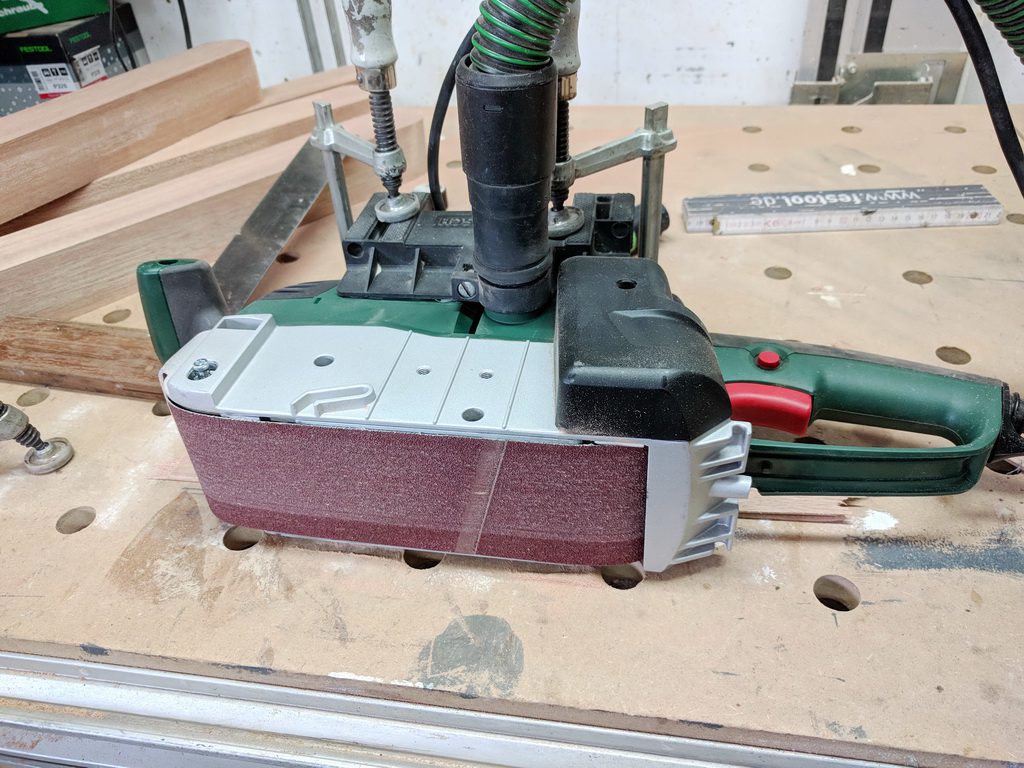

- Multifunktions-Maschine ist hilfreich

- Zollstock (Gliedermaßstab)

- Geduld!!