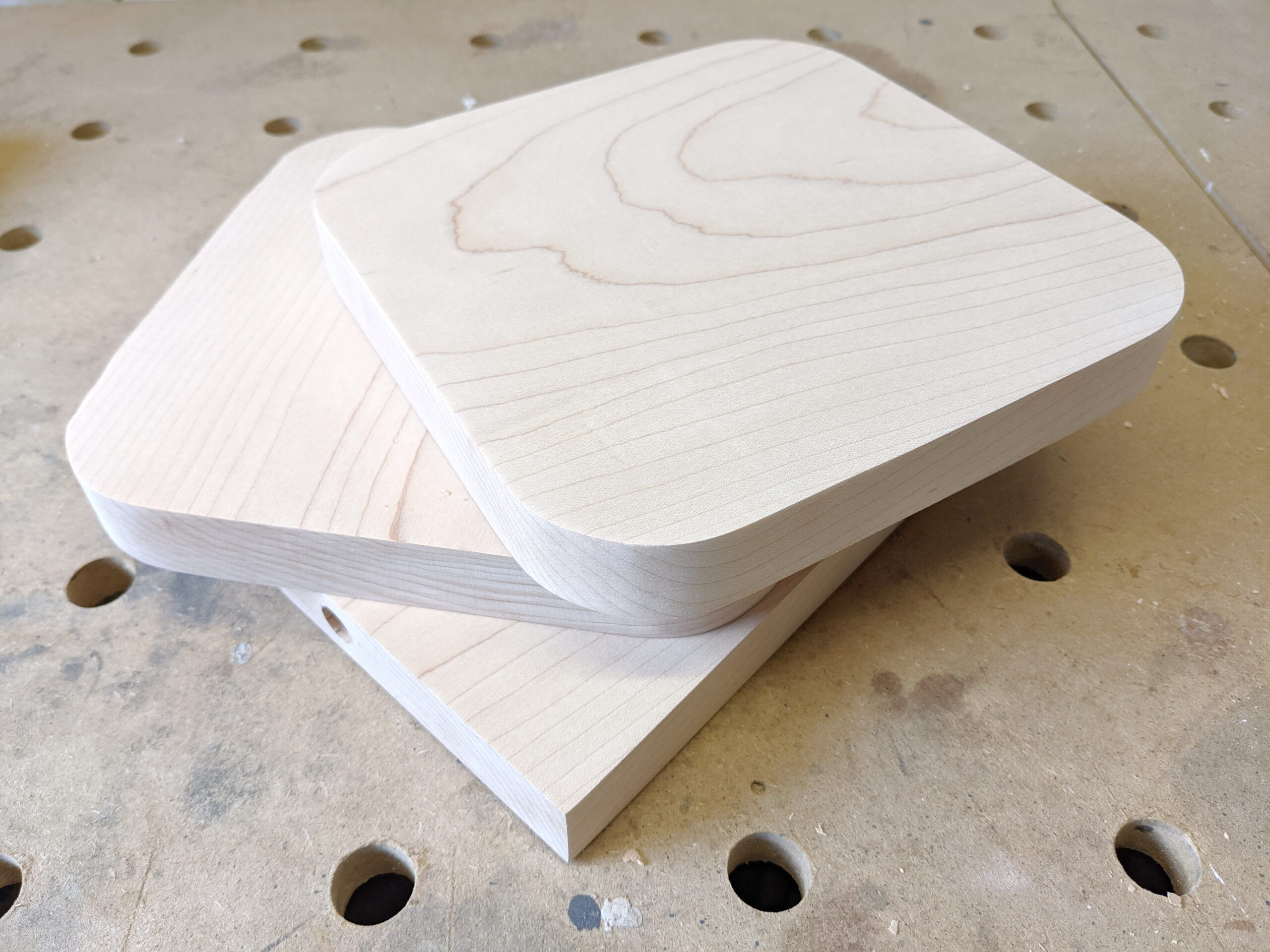

gute Fräser aus den USA – sehr preisgünstig

Fräser ohne Wechselschneiden sind irgendwann verbraucht und müssen ersetzt werden.

Das Angebot an hochwertigen Fräsern in Deutschland ist groß – allerdings auch entsprechend teuer. Ein „normaler“ Fräser ist in den gängigen Online-Shops kaum unter 40 € zu bekommen. Für spezielle Fräser, etwa Konterprofilfräser, werden nicht selten deutlich über 100 € fällig.

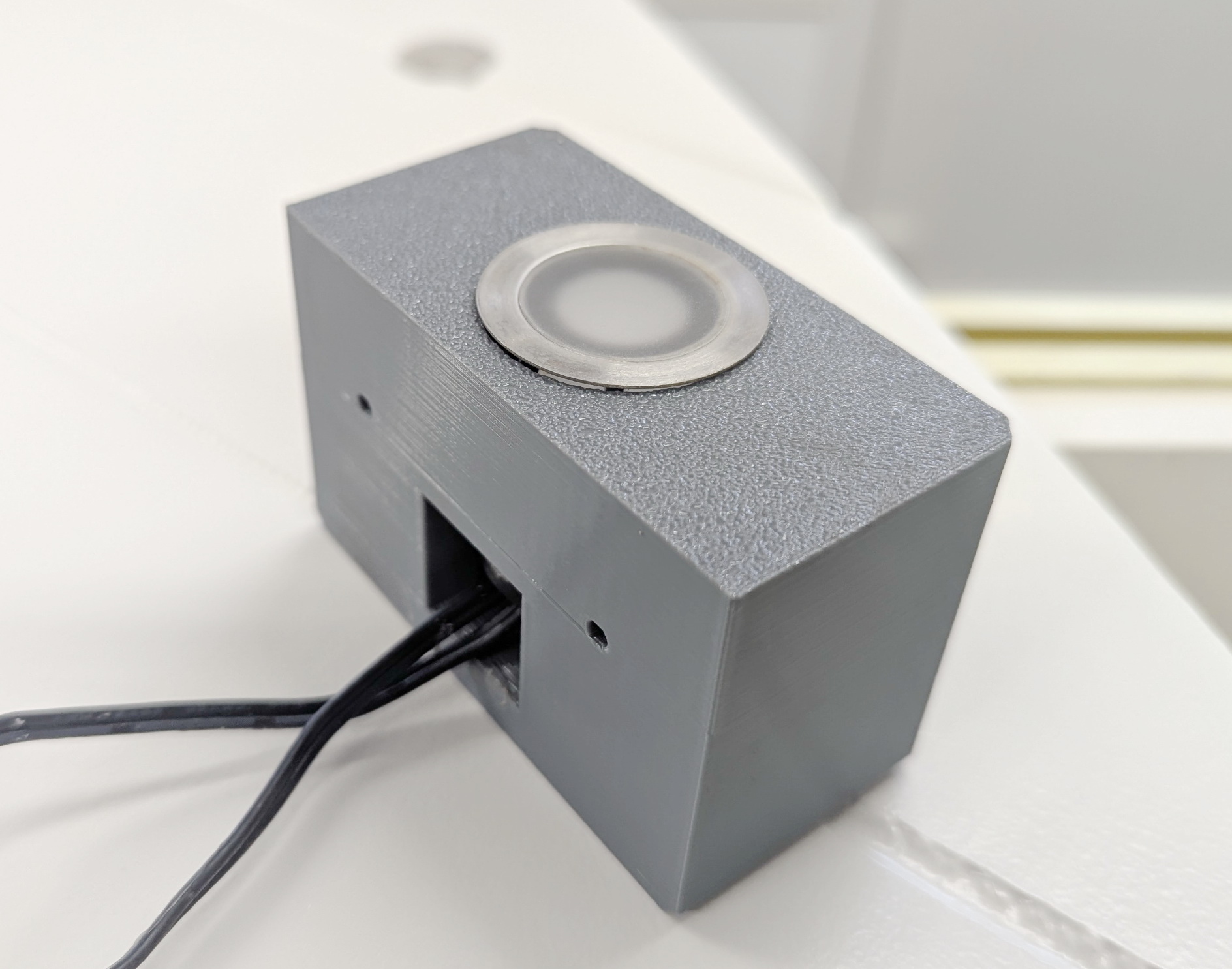

Vor einigen Jahren habe ich im Netz einen Anbieter in den USA mit sehr guten Konditionen gefunden.

Der einzige Nachteil ist der nicht metrische Schaftdurchmesser. Das stellt jedoch kein echtes Problem dar, da es für nahezu alle Marken-Oberfräsen passende Spannzangen gibt.

gibt es bestimmte Qualitätsunterschiede?

Meinen ersten Fräsgang überhaupt habe ich mit einem HSS-Fräser in einer beschichteten Spanplatte versucht – und blieb nach wenigen Zentimetern mit einem verbrannten Fräser stehen. Ich beschwerte mich daraufhin bei ENT. ENT schickte mir einen neuen Fräser mit dem Hinweis, dass HSS in Spanplatte keine gute Idee sei. Das machte mich hellhörig, und ich informierte mich im Netz über die Materialunterschiede.

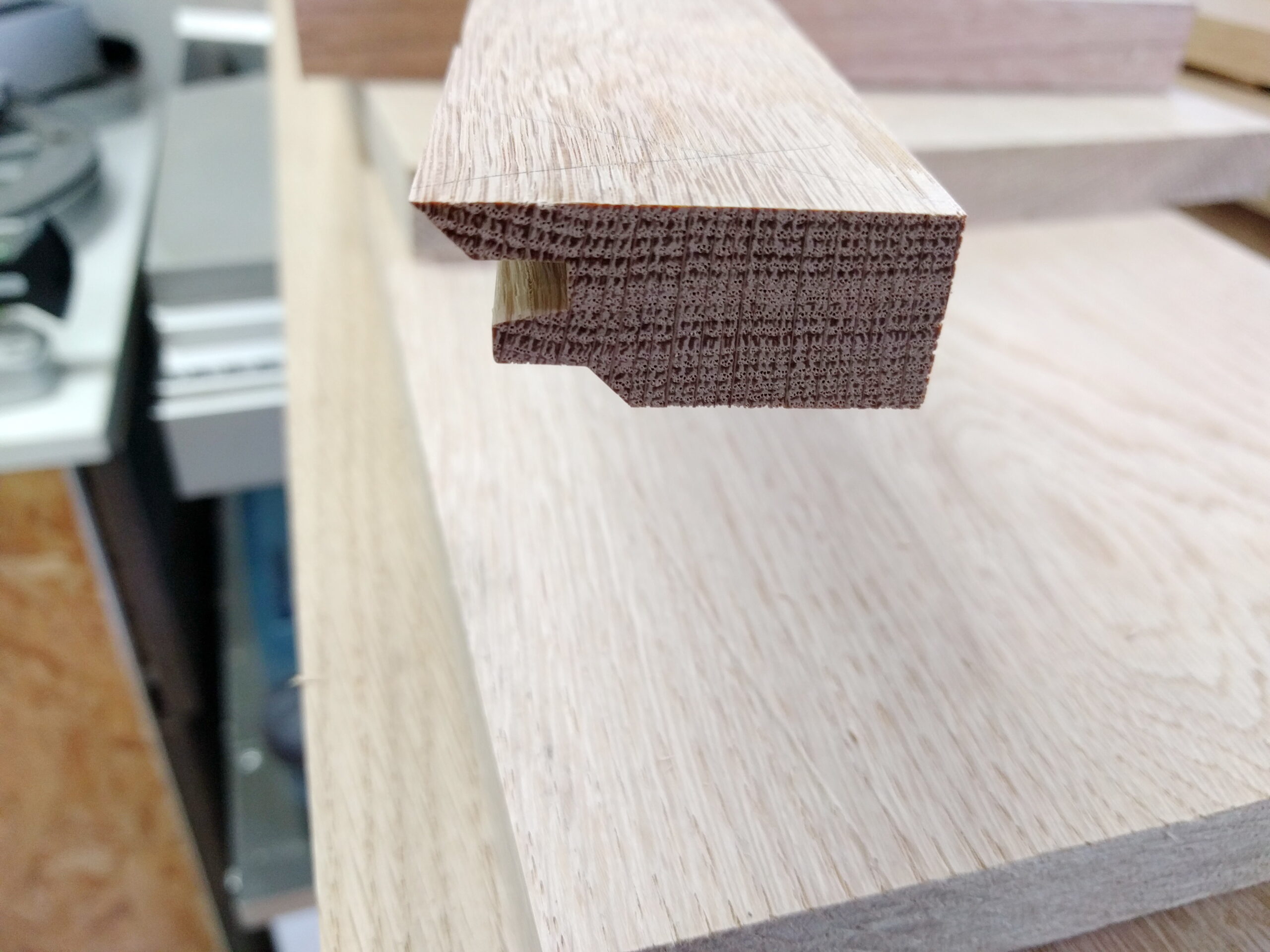

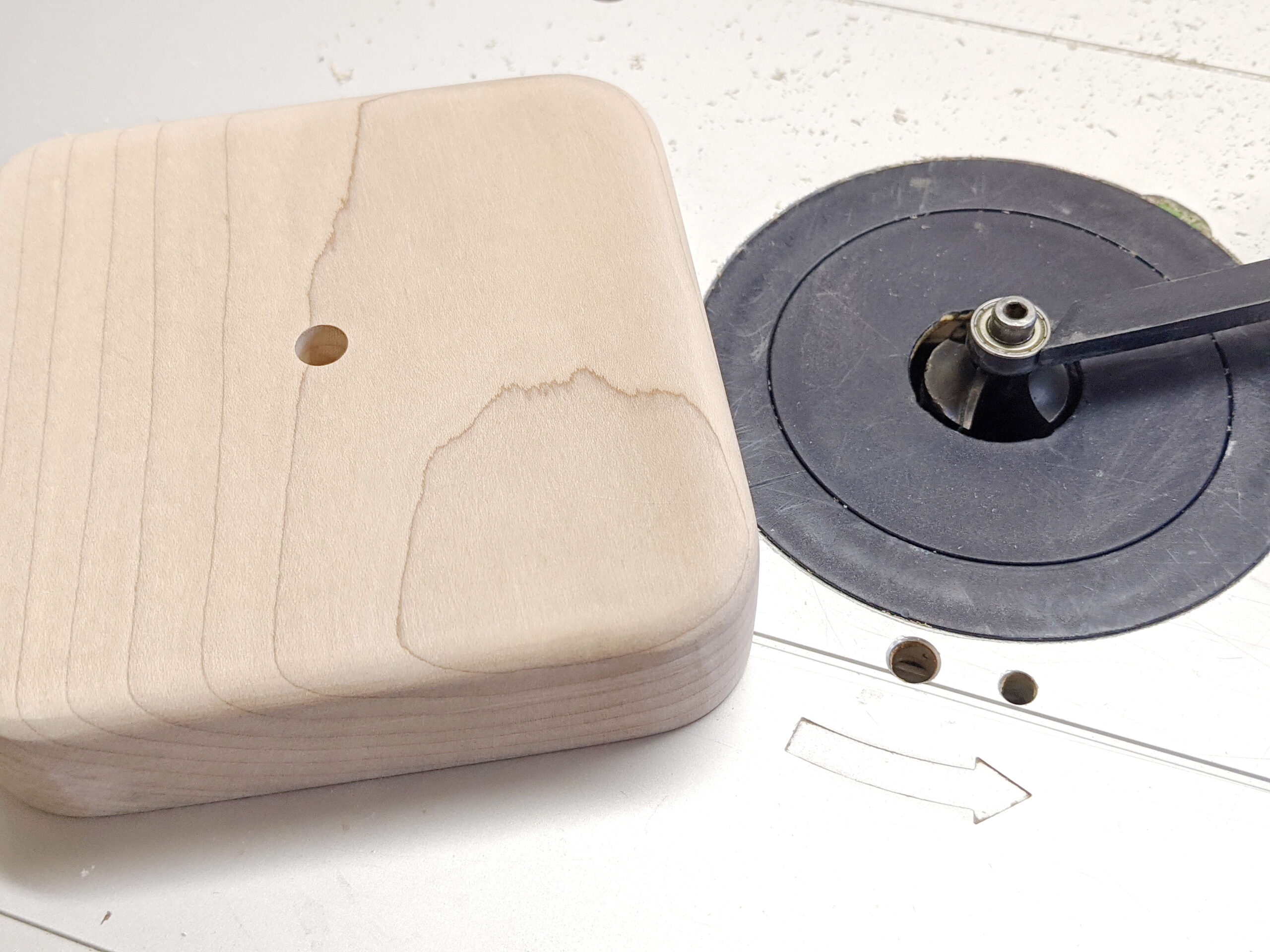

Seitdem benutze ich ausschließlich Fräser aus Hartmetall oder mit Hartmetallschneiden, auch wenn HSS bei weichem Holz durchaus Vorteile hat.

Alle bei PRECISIONBITS.COM angebotenen Fräser sind ebenfalls Hartmetallfräser. Bei uns lautet die Bezeichnung HW oder HM, in den USA entsprechend CARBIDE bzw. Carbide Tipped.

es gibt auch metrische Fräser

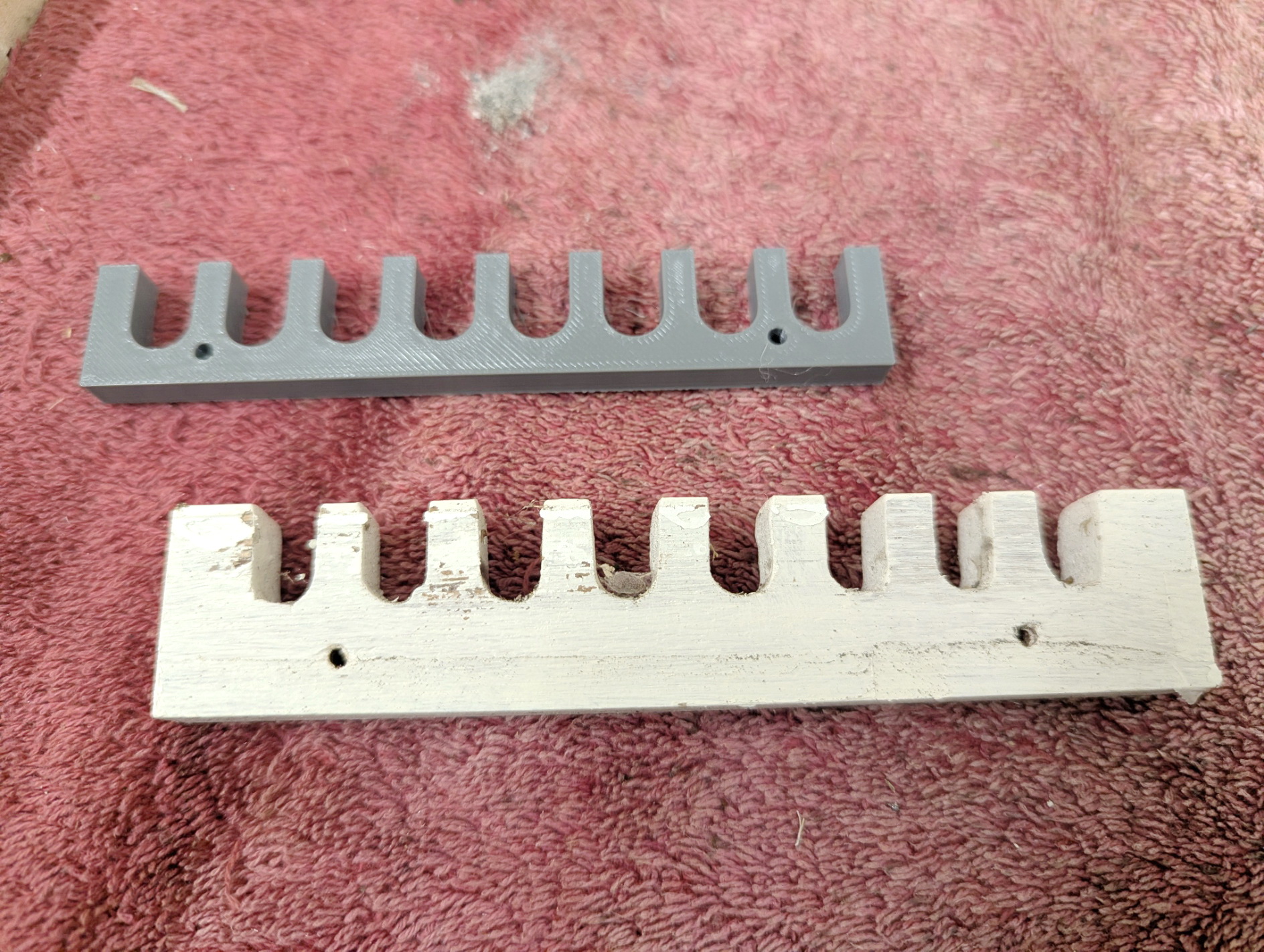

In den wenigsten Fällen muss man zwingend einen metrischen Fräser verwenden. Vielleicht ist das beim Kopierfräsen wichtig – doch auch dort lassen sich die Maße entsprechend anpassen.

Einige wichtige Fräser werden von PRECISIONBITS.COM zwar auch im metrischen Maß angeboten, allerdings nur in begrenzter Auswahl.

Aber ist es wirklich entscheidend, ob ich einen Abrundfräser mit einem Radius von 4,8 mm oder 5 mm einsetze? Nein.

Selbst bei einer Nut mit einer Breite von 15 mm werde ich mit der Oberfräse kaum exakt einen 15-mm-Fräser verwenden.

Einzelne Preise werde ich hier nicht vergleichen. Aber ich kann bestätigen, dass die Preise durchschnittlich um die Hälfte kleiner sind als bei deutschen Anbietern.

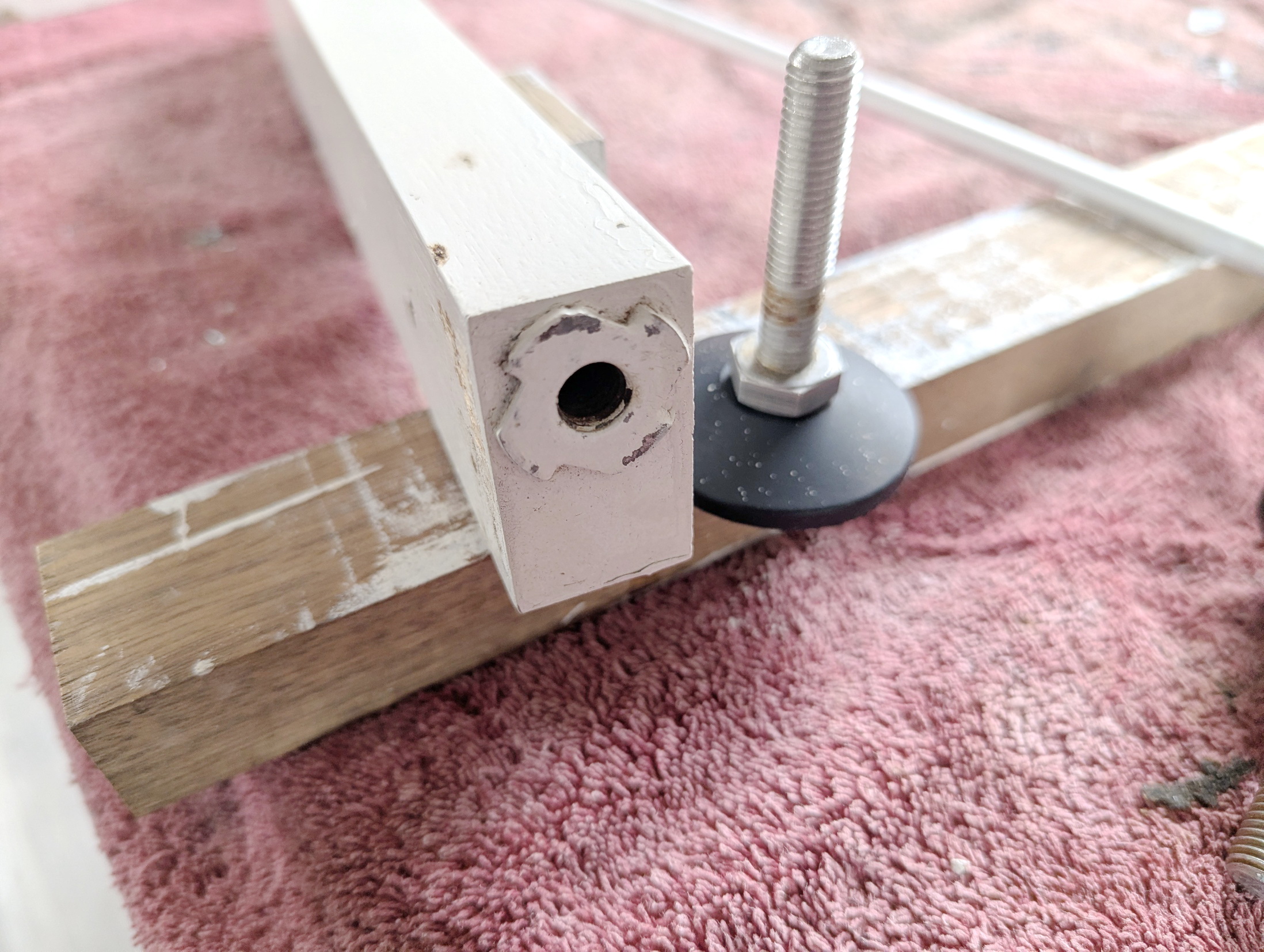

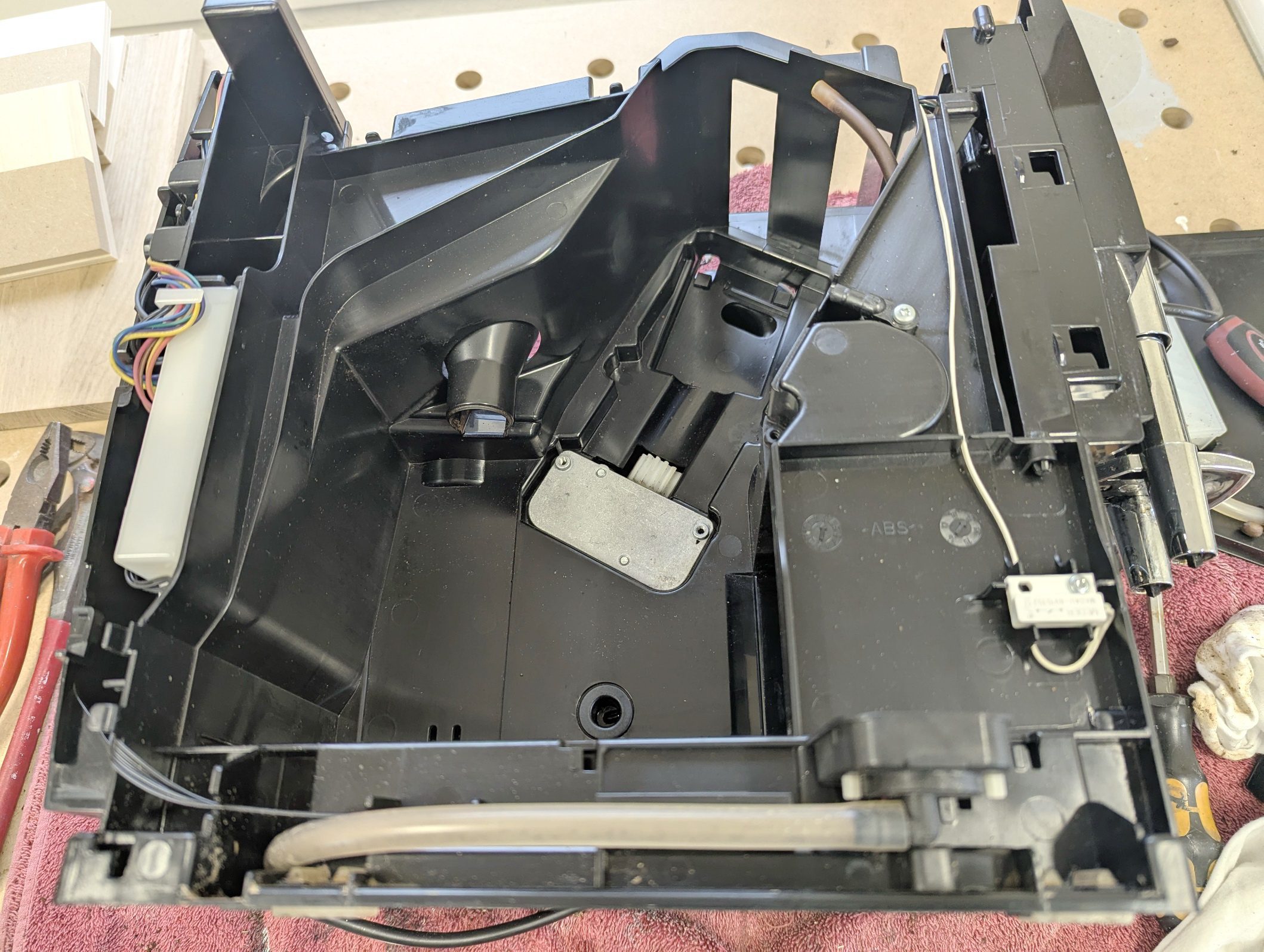

12,7 mm (1/2") Spannzange

Wie bereits erwähnt, ist der einzige Nachteil die Größe der Spannzange.

Bei Precisionbits.com habe ich auch Fräser mit 6,35 mm Schaftdurchmesser gefunden – passend für sehr kleine Oberfräsen.

Bei Fräsern mit einem Schaftdurchmesser von 12,7 mm muss allerdings eine neue 1/2"-Spannzange gekauft werden. Das ist zwar eine zusätzliche Investition, stellt aber kein echtes Problem dar. Solche Spannzangen bieten alle Markenhersteller für ihre Oberfräsen als Ersatzteil an, da diese Maschinen auch auf dem US-Markt verkauft werden.

Lieferung nach Deutschland

Bis vor kurzer Zeit lieferte PRECISIONBITS.COM nicht mehr nach Europa. Offenbar lag das an ungeklärten Zollfragen zwischen den USA und der EU, speziell für Deutschland.

Auf meine Nachfrage hin wurde der Versand wieder freigegeben, und meine Bestellung kam sehr schnell an. Der Luftversand dauert nur wenige Tage und ist erstaunlich preisgünstig.

Ich kann jedem Interessierten nur empfehlen, vor dem Kauf teurer – und oft identischer – Fräser in Deutschland einen Blick auf PRECISIONBITS.COM zu werfen.