Eckenfräsgerät als 3D-Druck zum Download

Eckenfräsgerät als 3D-Druck zum Download

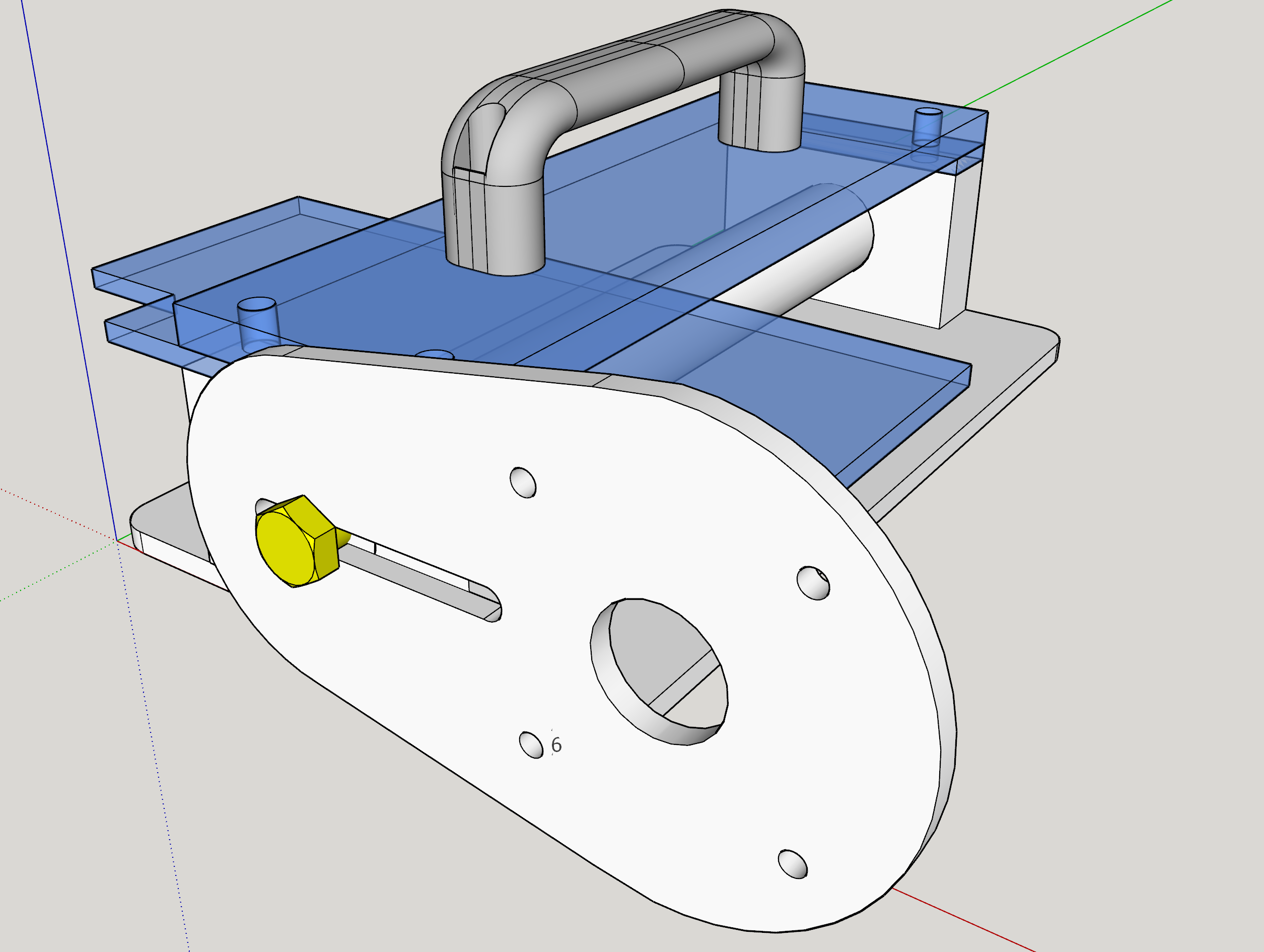

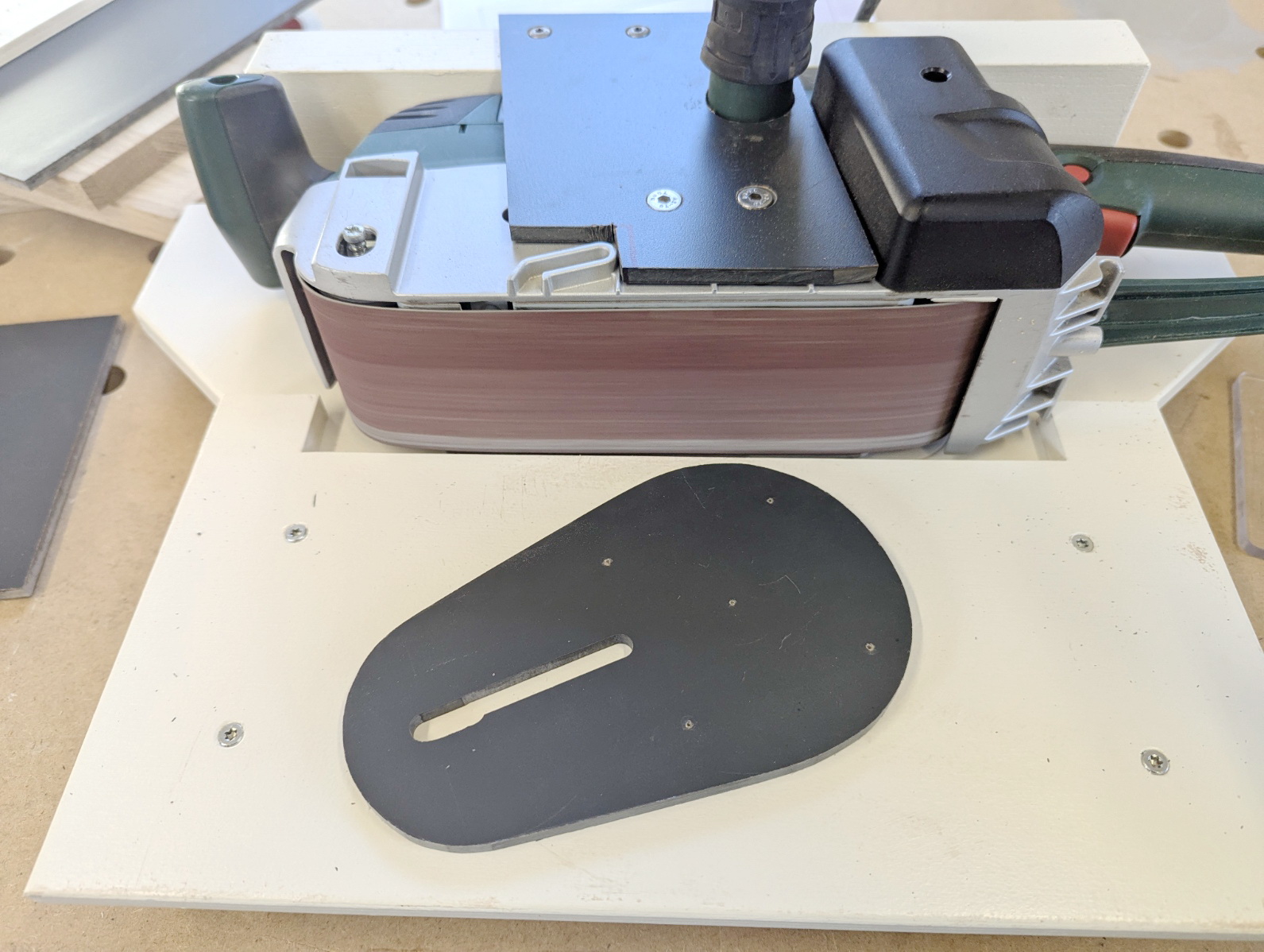

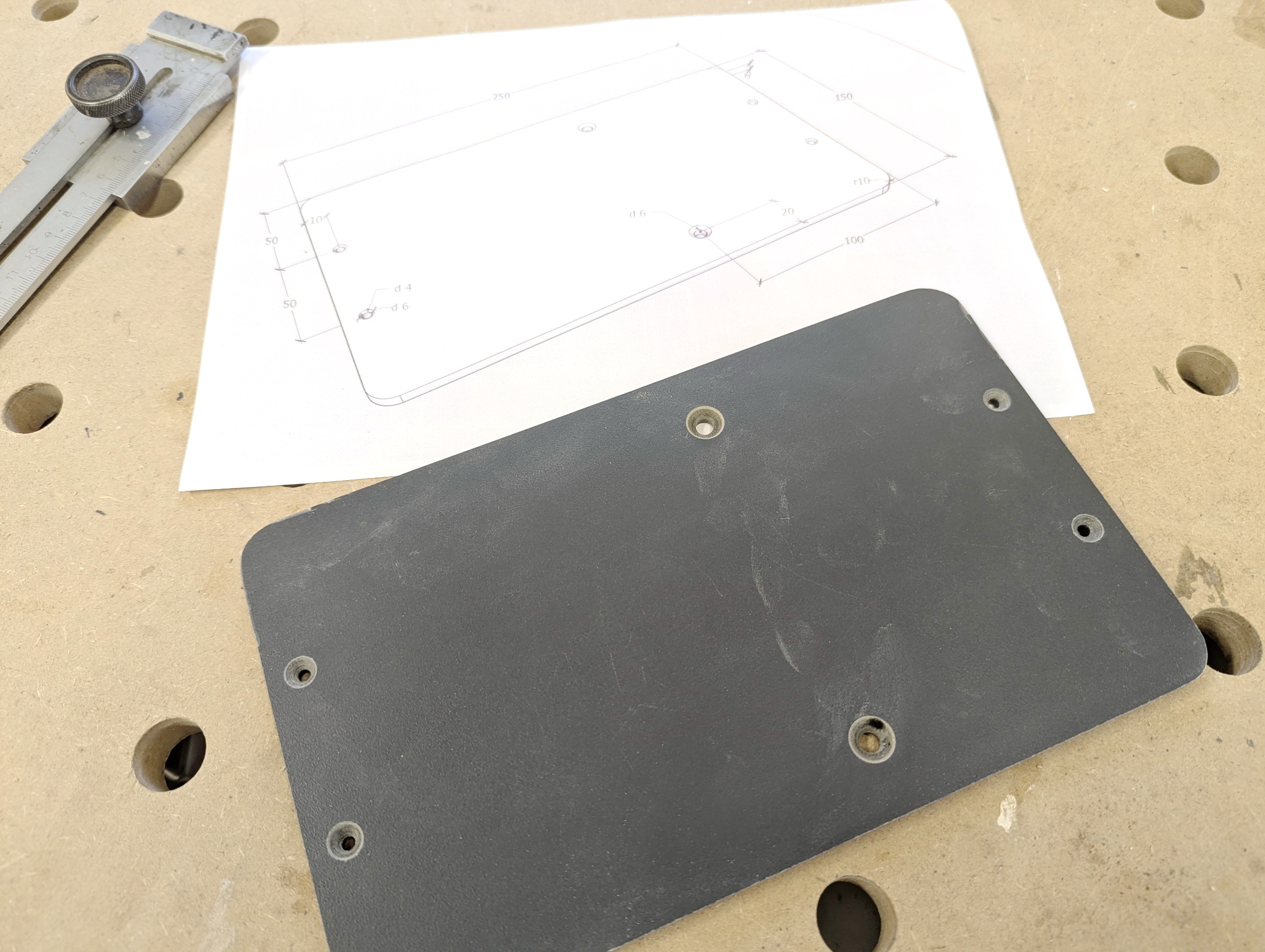

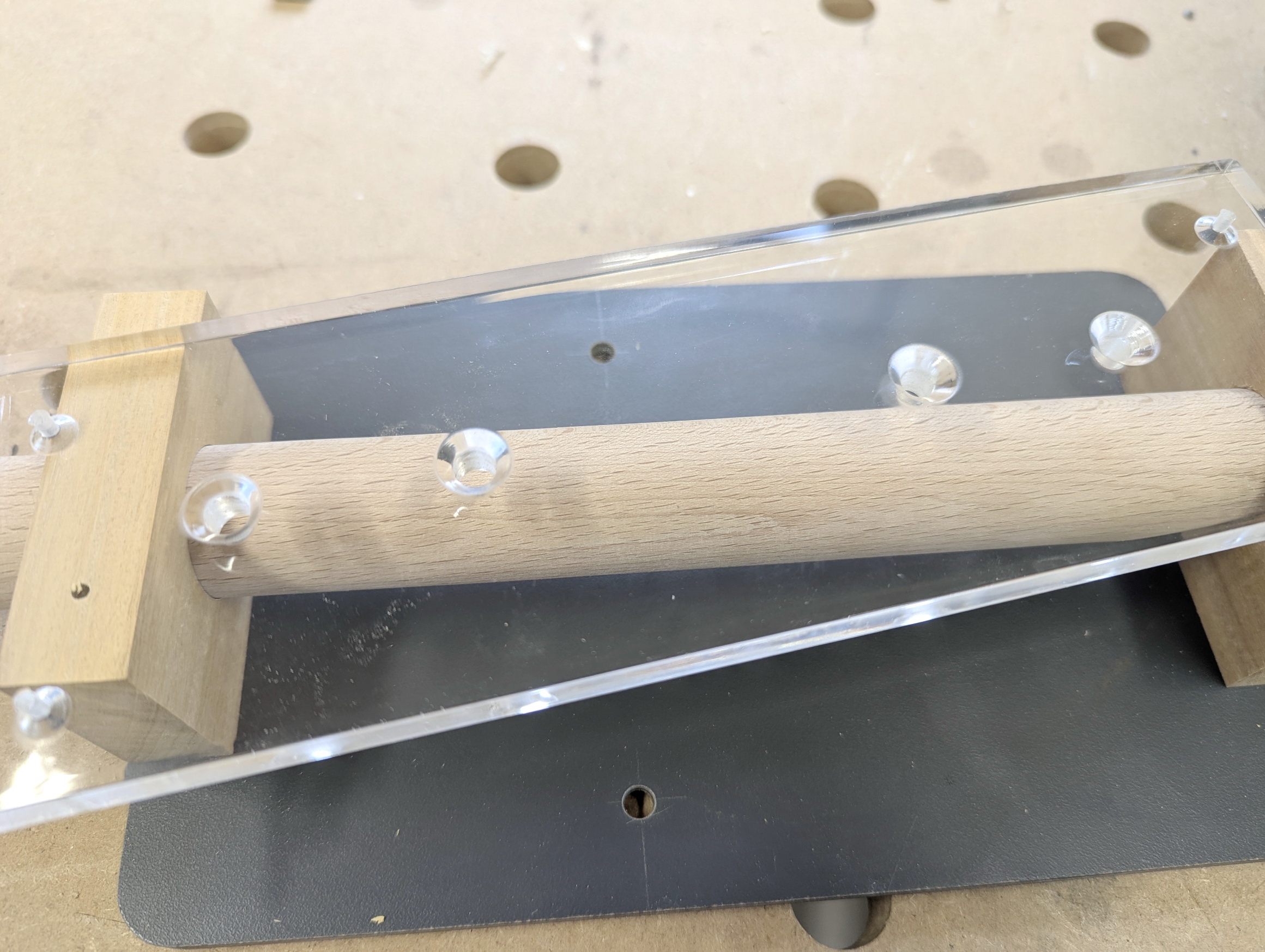

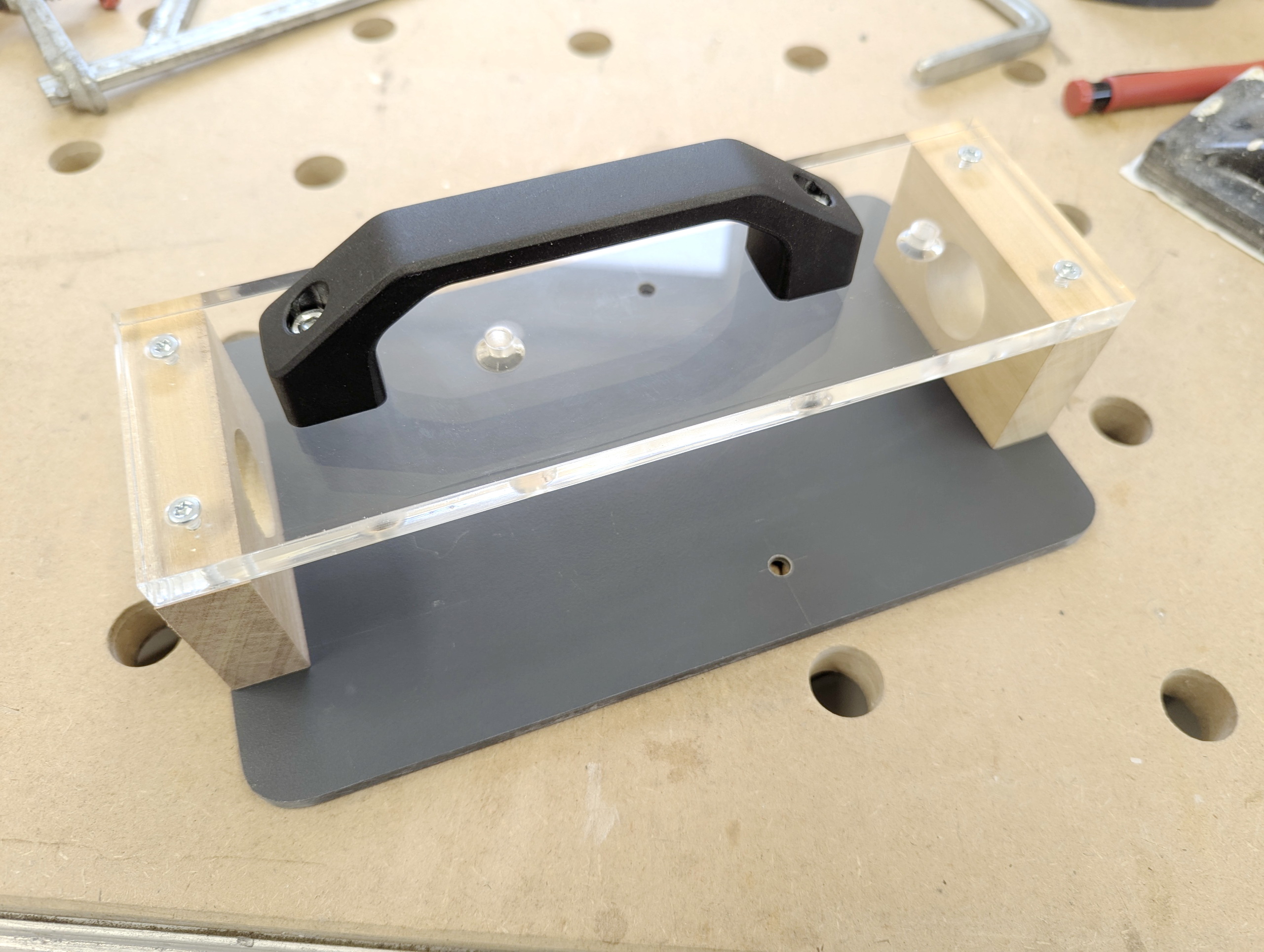

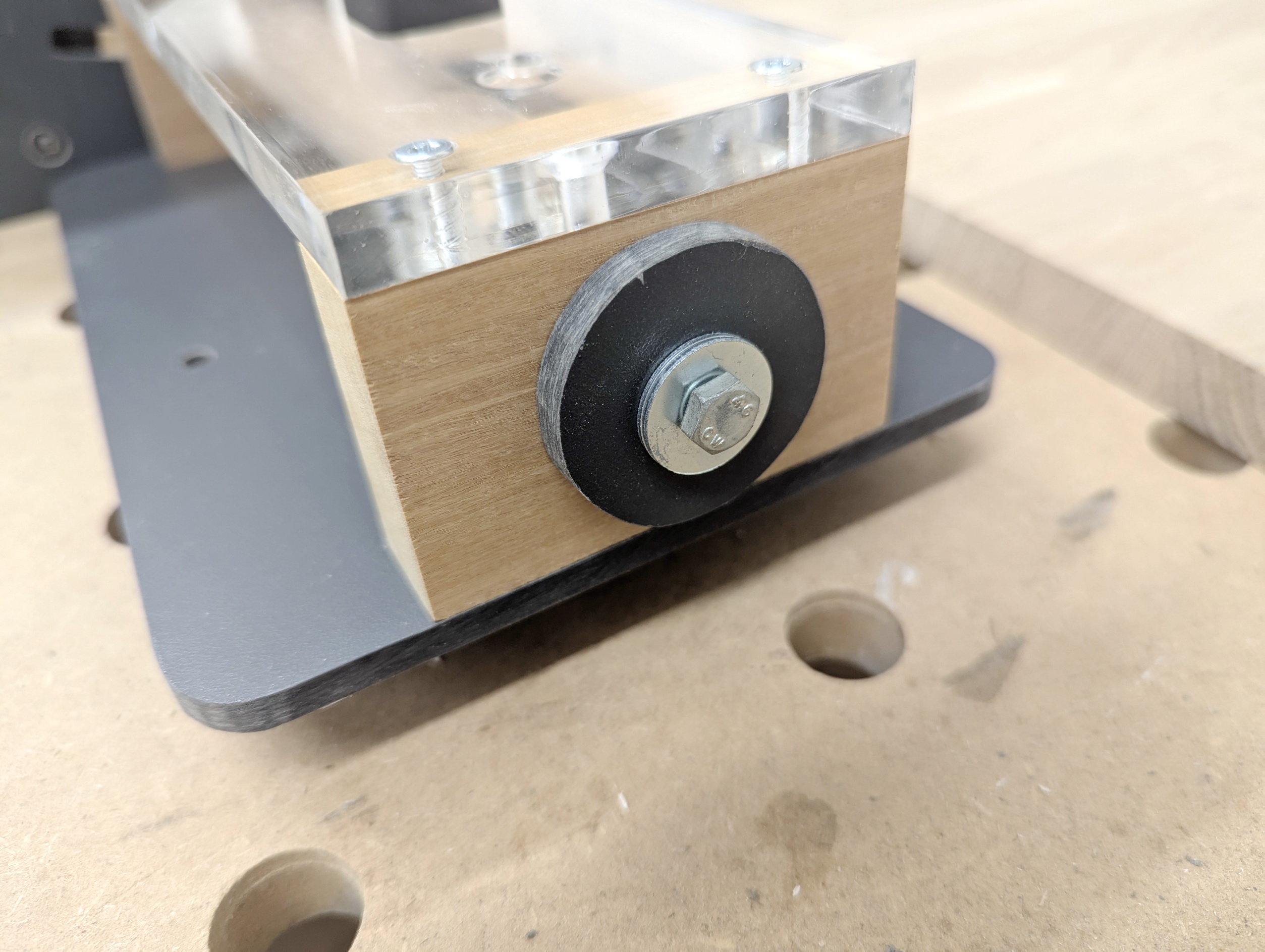

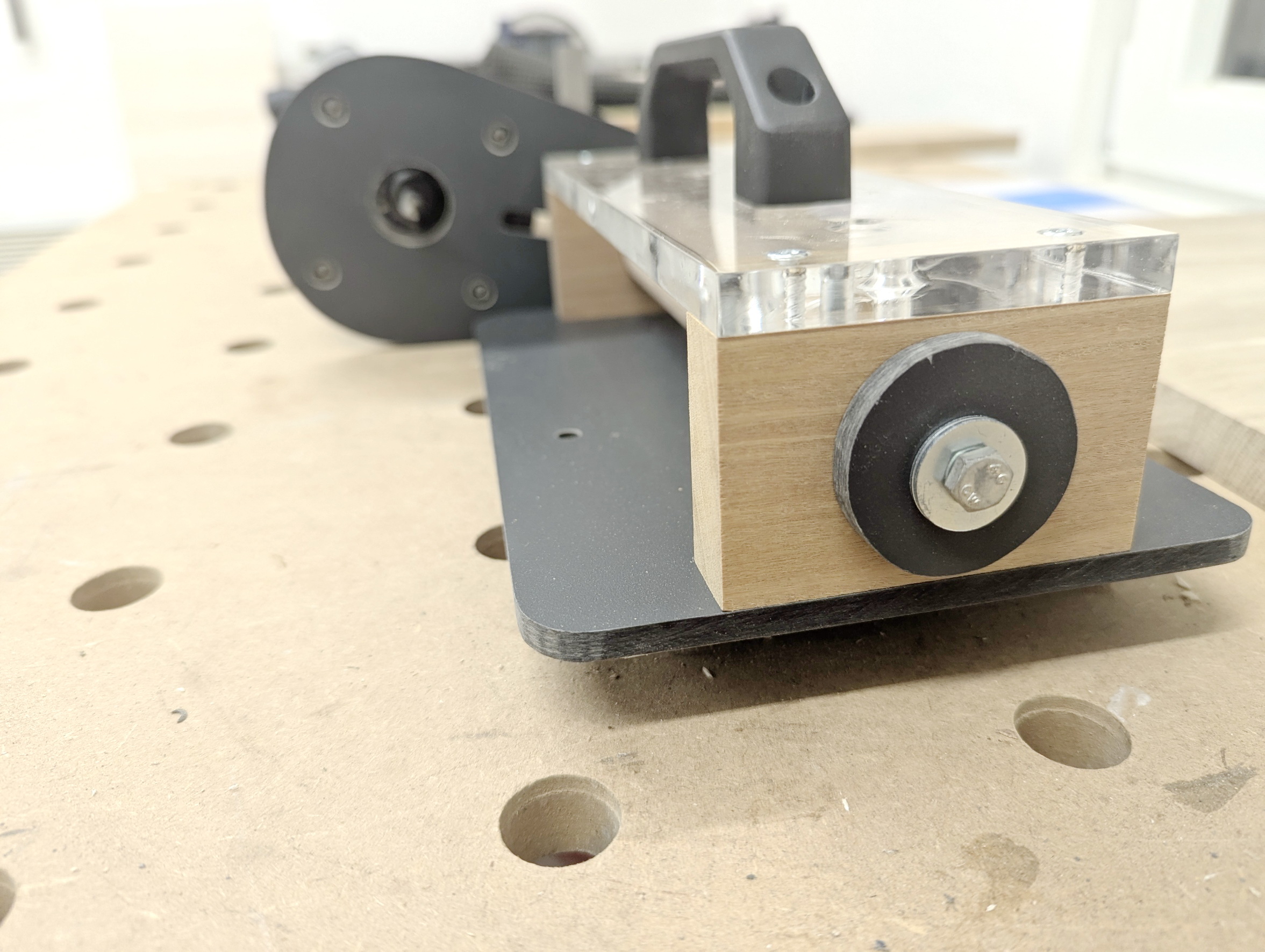

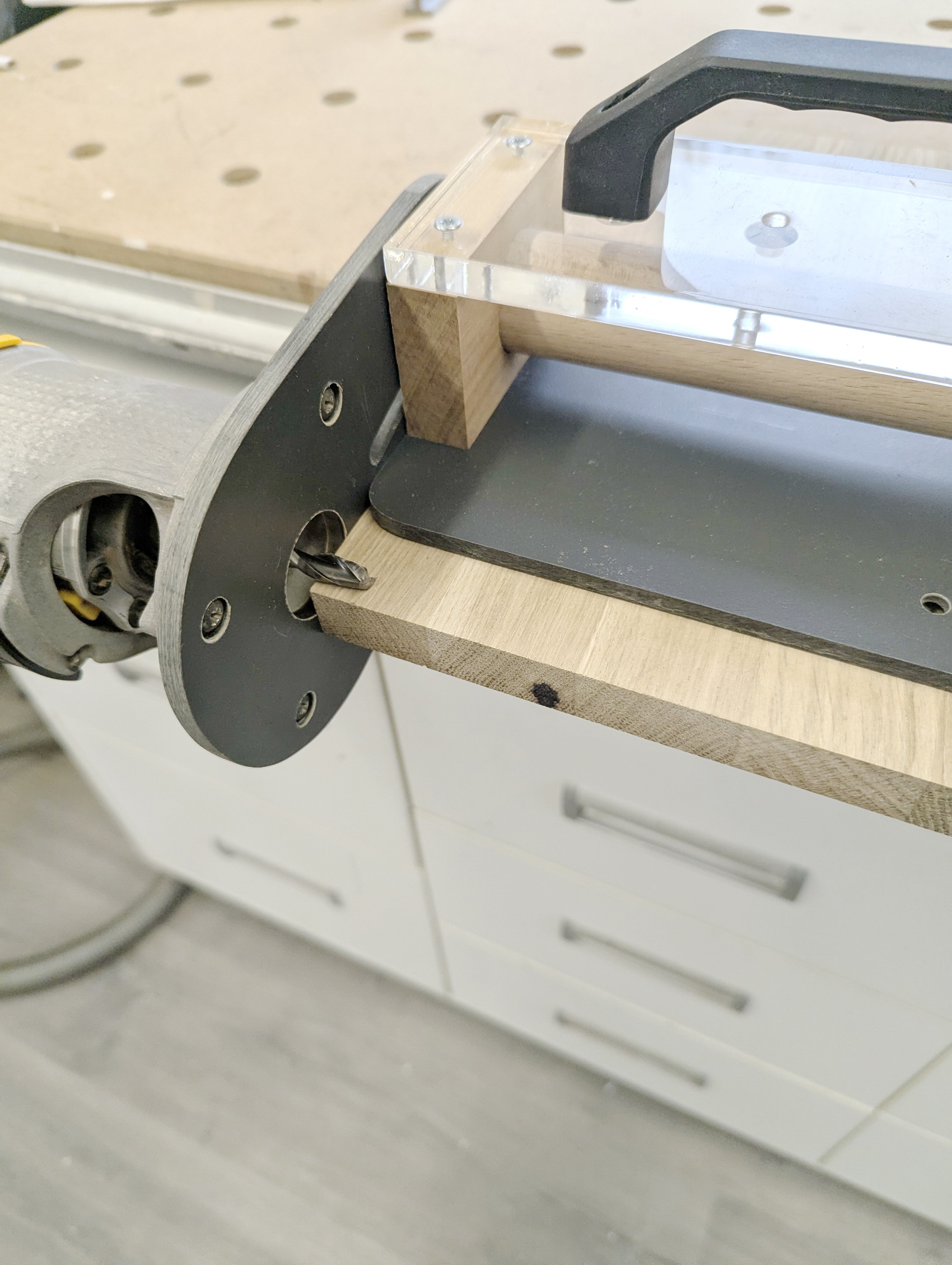

Dieses Eckenfräsgerät habe ich manuell aus HPL und Holz gebaut.

Leider kann man dieses Gerät so nicht einfach reproduzieren und auch die Grundplatten sind bei verschiedenen Oberfräsen auch anders.

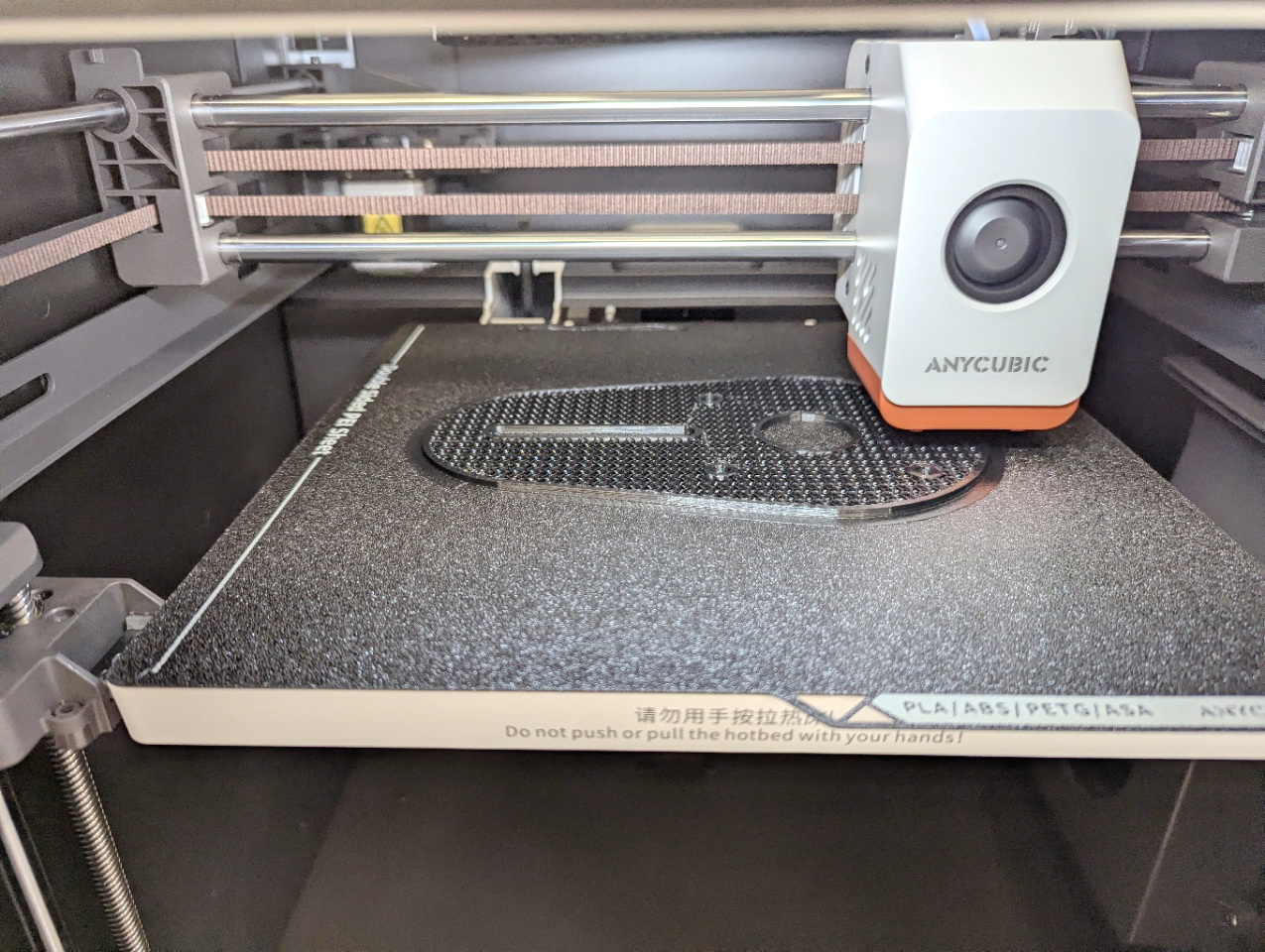

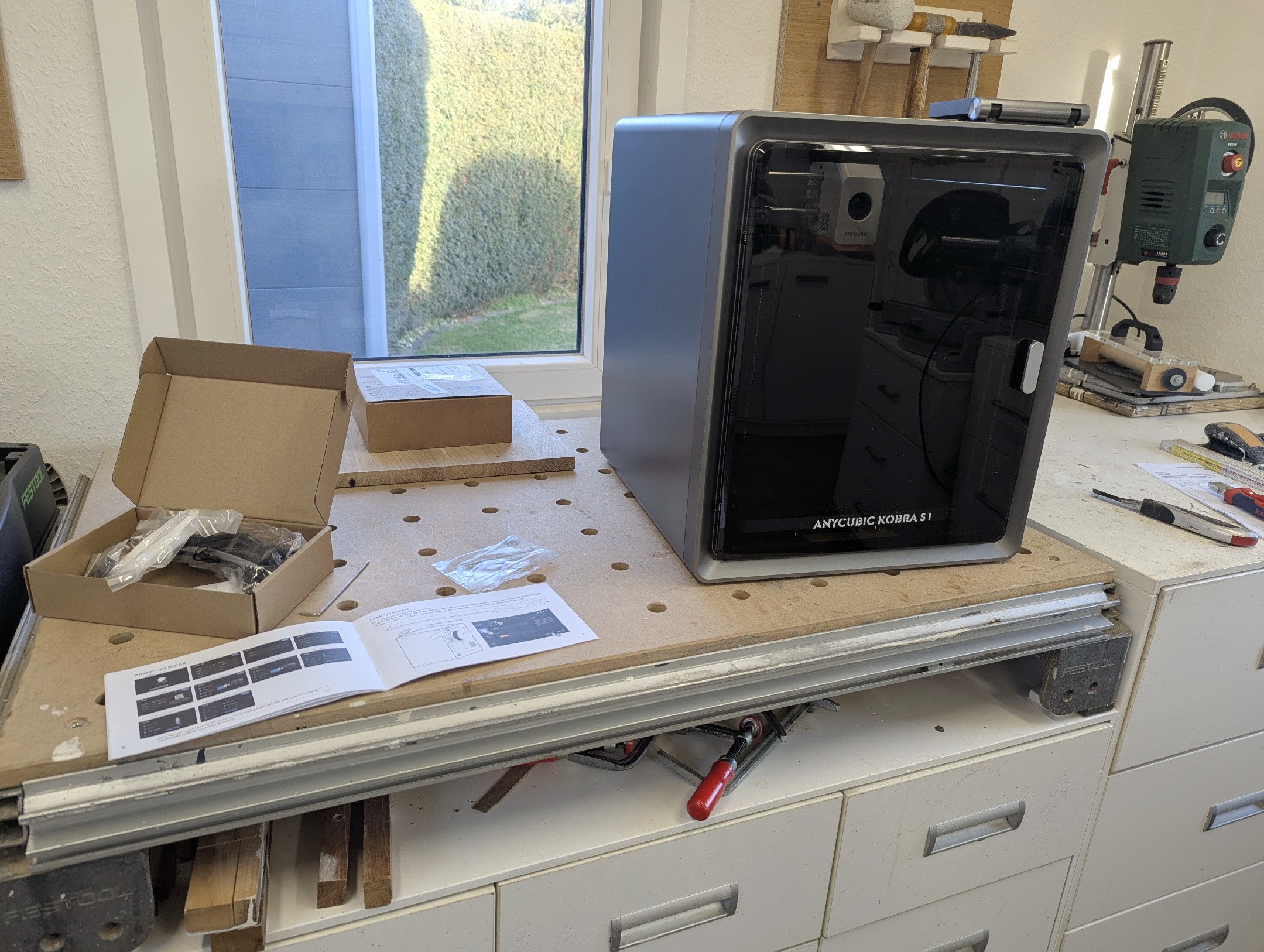

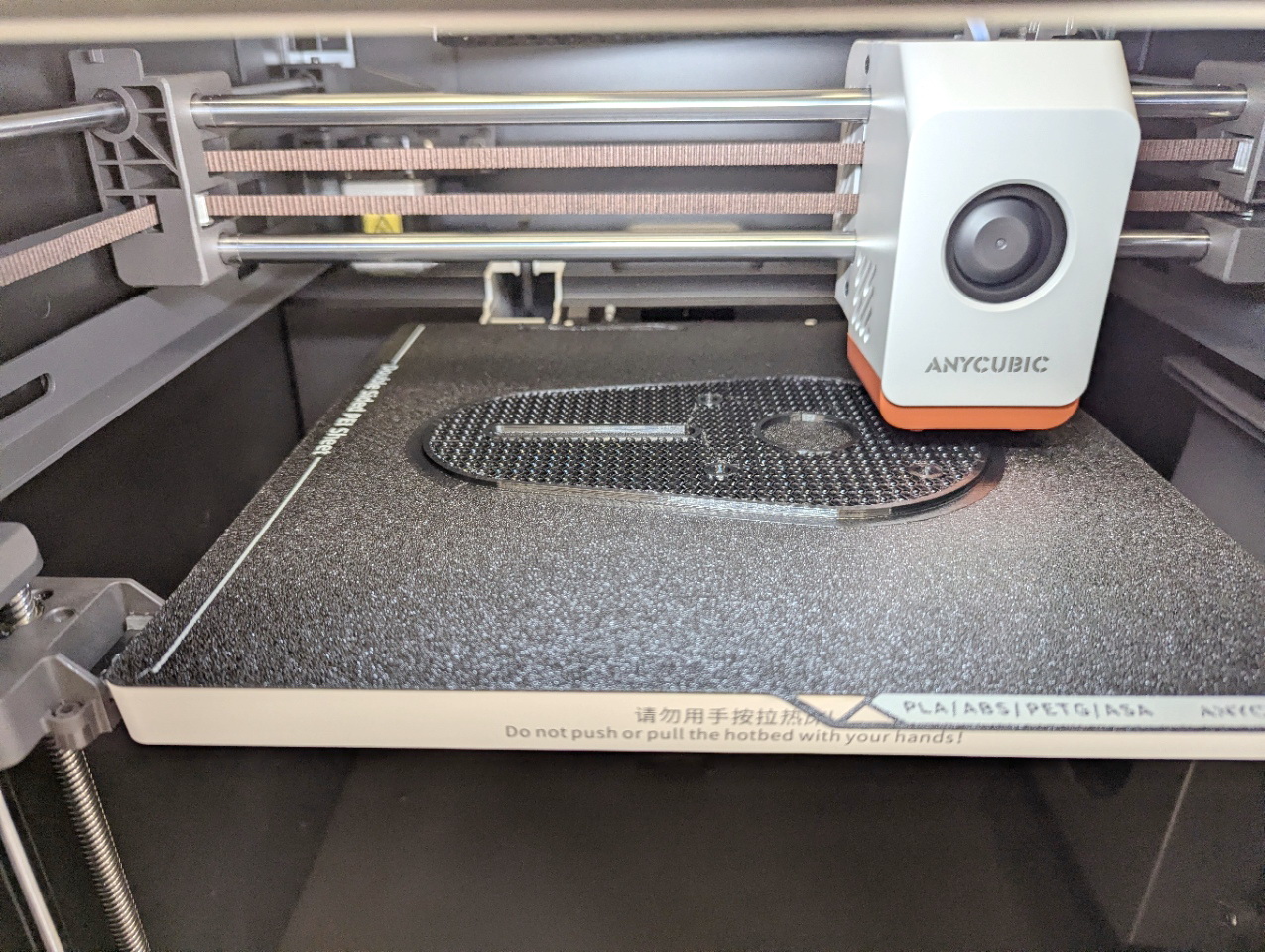

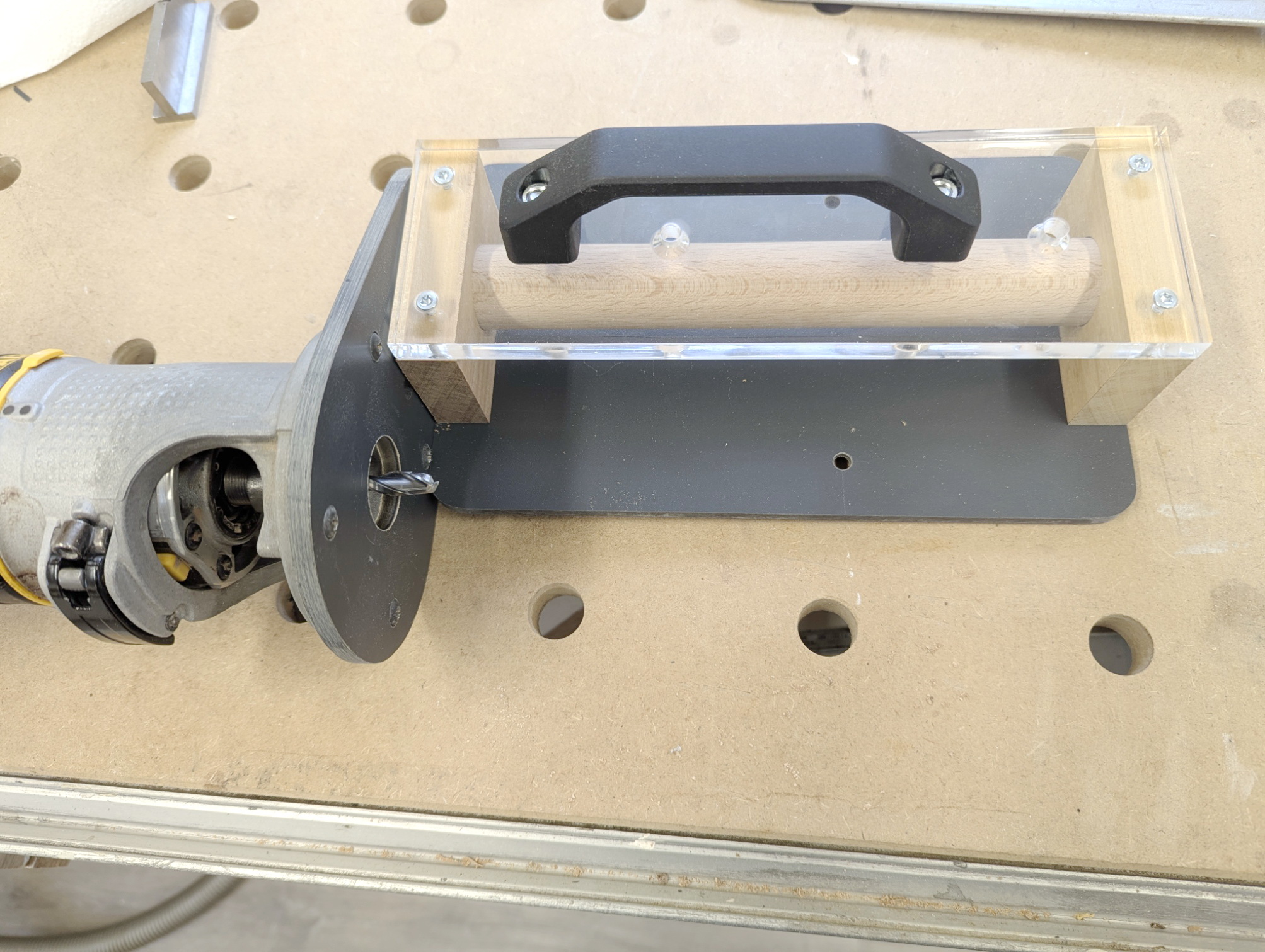

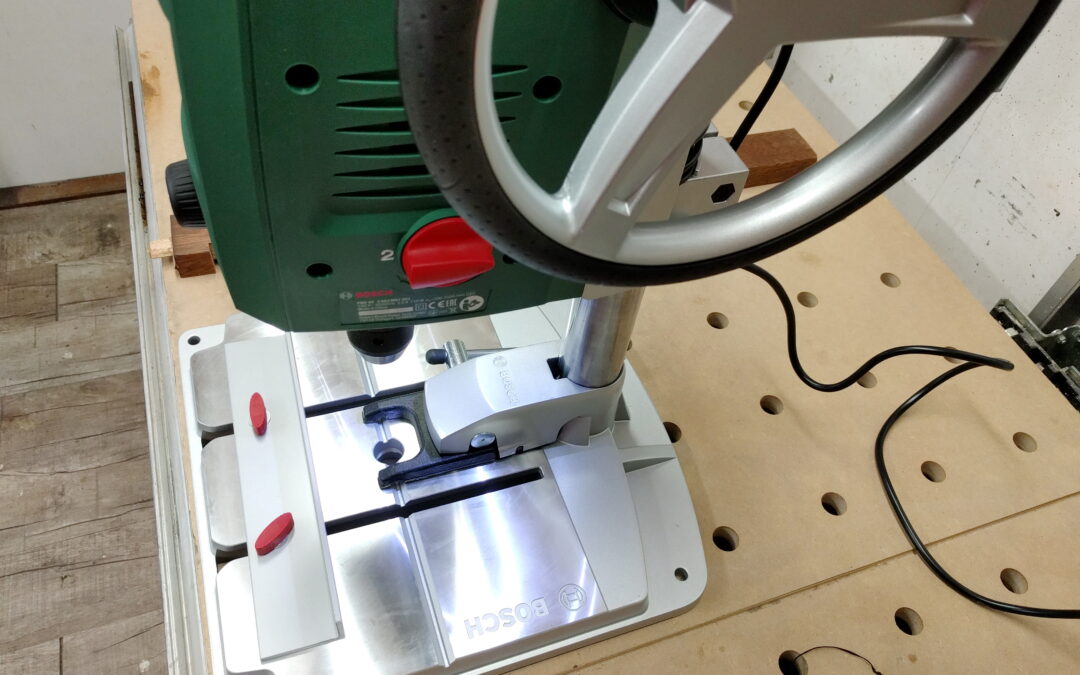

So habe ich das Gerät komplett mal mit dem neuen 3D-Drucker ausgedruckt.

Es war wirklich eine Überraschung für mich zu sehen, dass das wirklich alles genau so funktioniert, wie ich es will.

STL-Dateien zum Download

Natürlich habe ich überlegt ob ich die Dateien zum Download kostenlos anbieten werde. Jeder Hinz und Kunz will für eine solche „Arbeit“ Geld haben. Sicher habe ich Zeit in die Konstruktion, Erstellung des Prototyps und Konvertierung druckbarer Dateien investiert.

Wichtiger Unterschied: ich bin nicht unbedingt auf die Einnahmen angewiesen. Na ja, ein ACE Pro sollte es noch sein.

Sollte jedoch jemand der richtigen Meinung sein, etwas zu spenden: PayPal-Konto info@holzwerkerblog.com

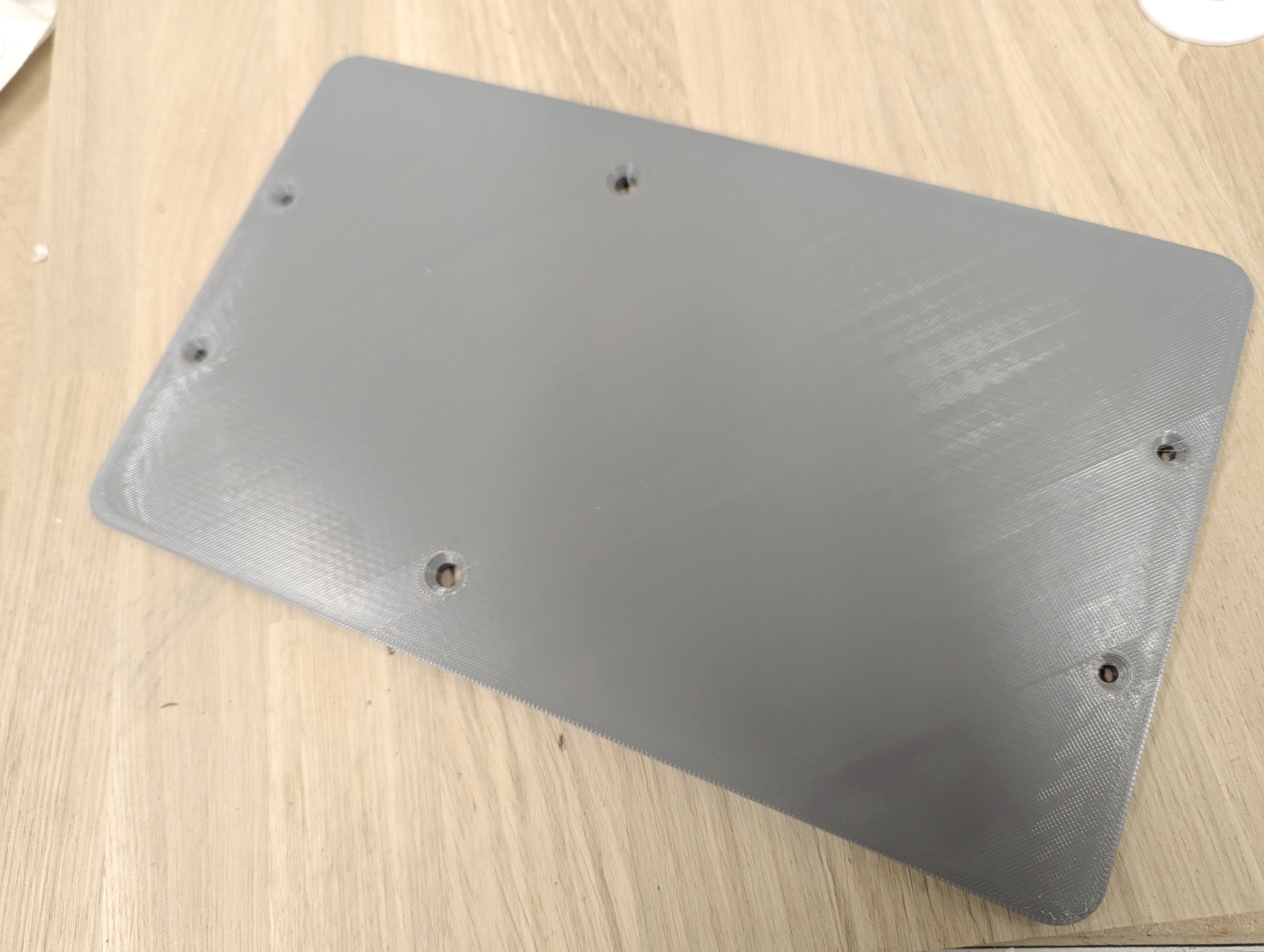

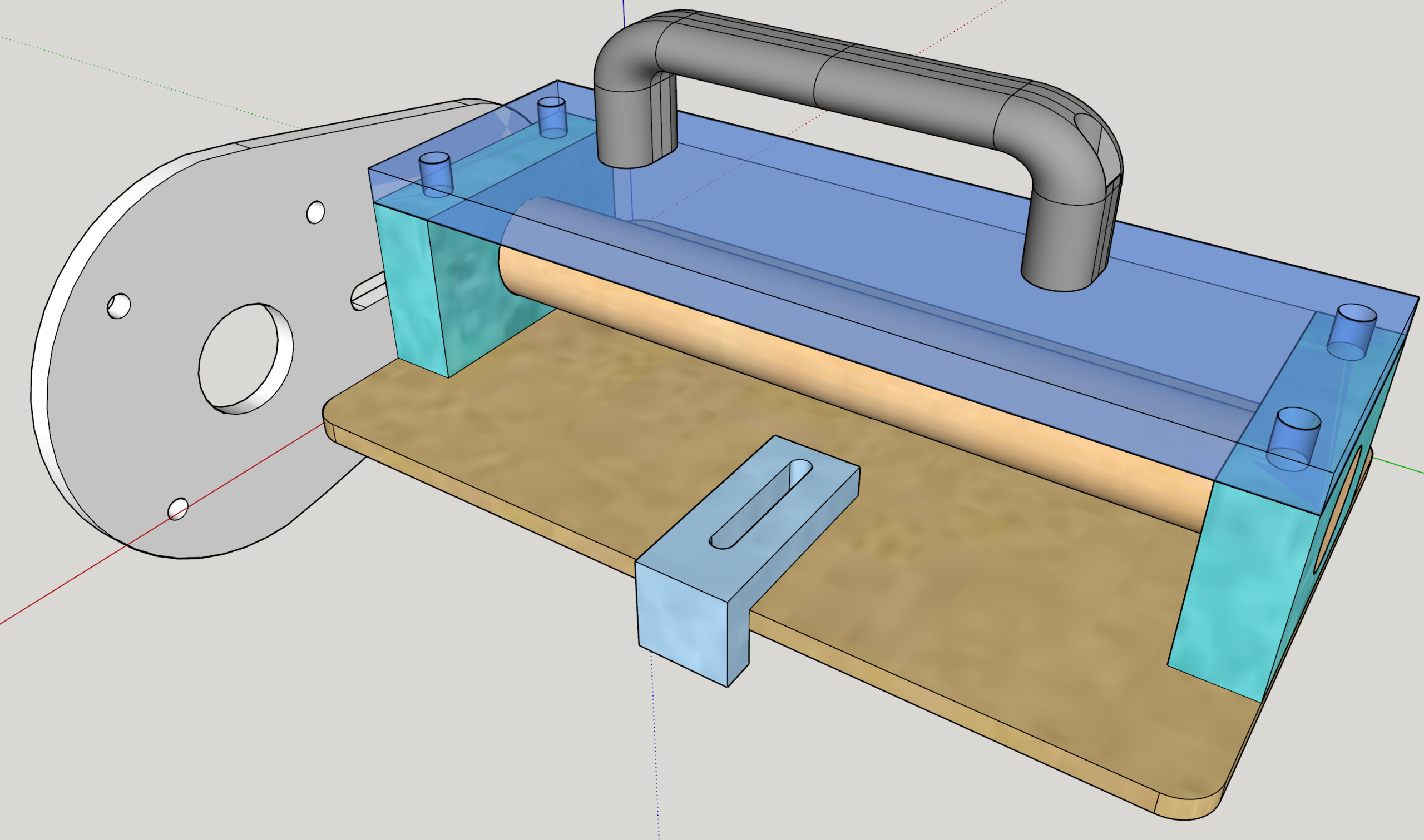

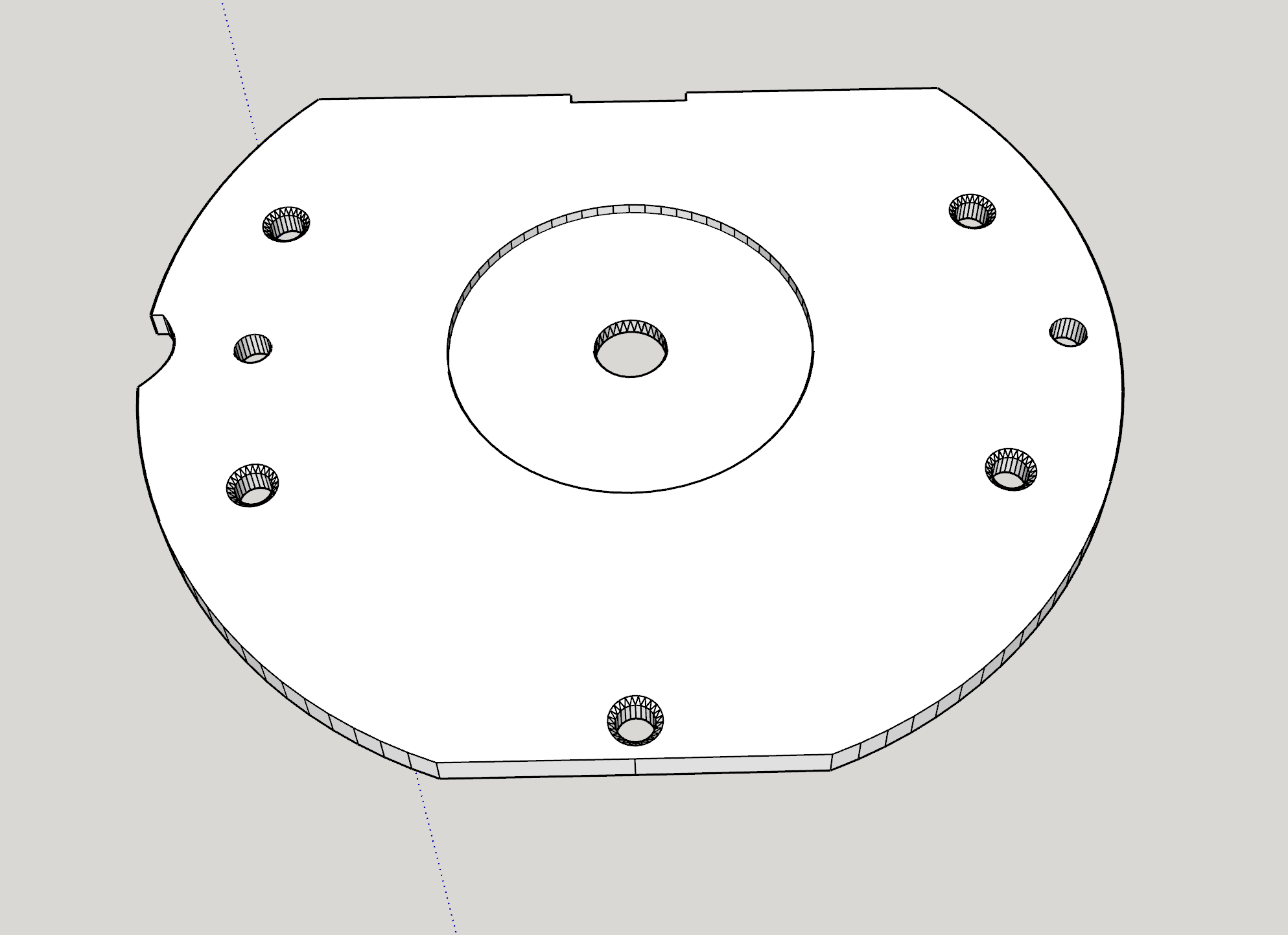

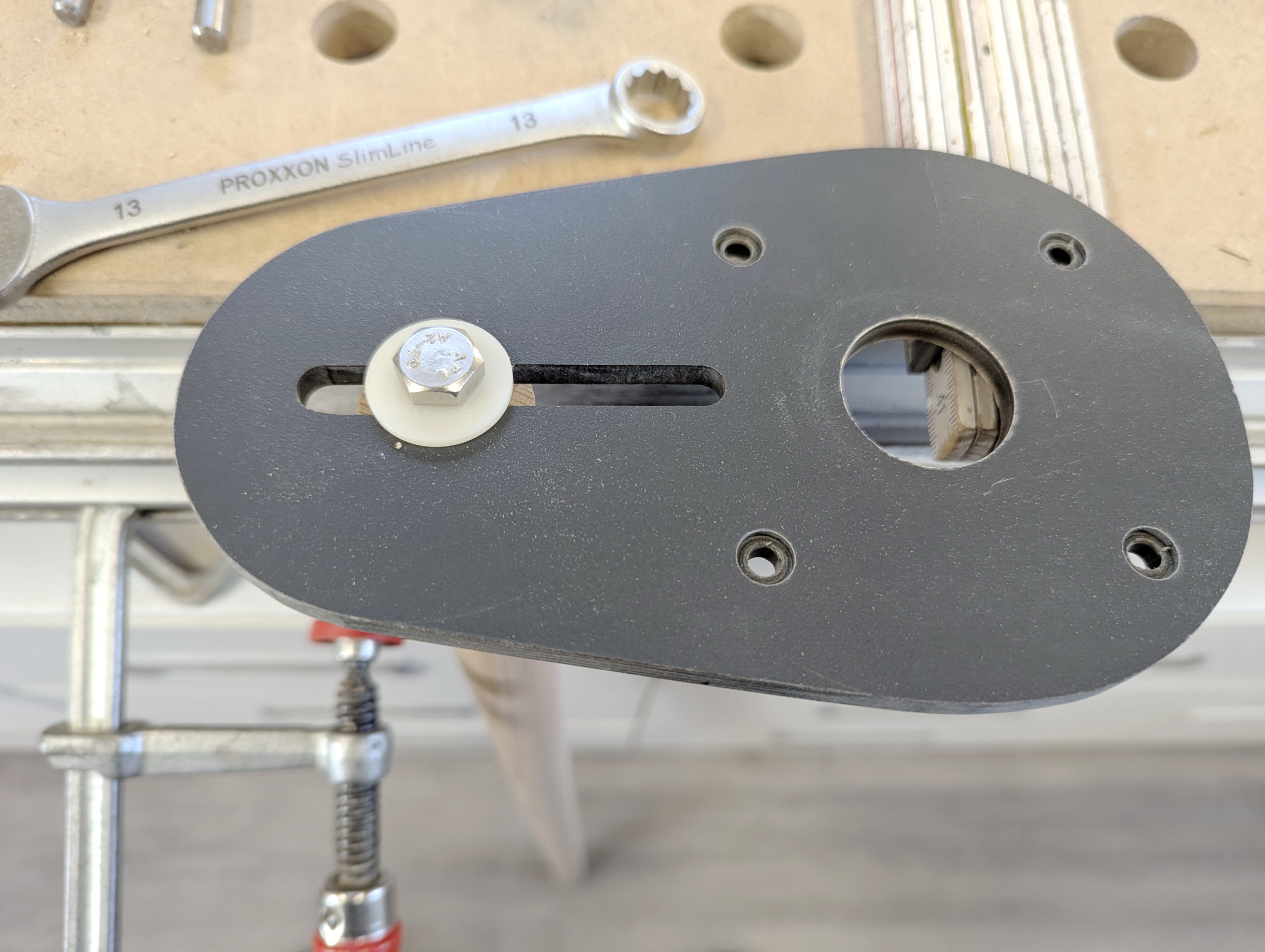

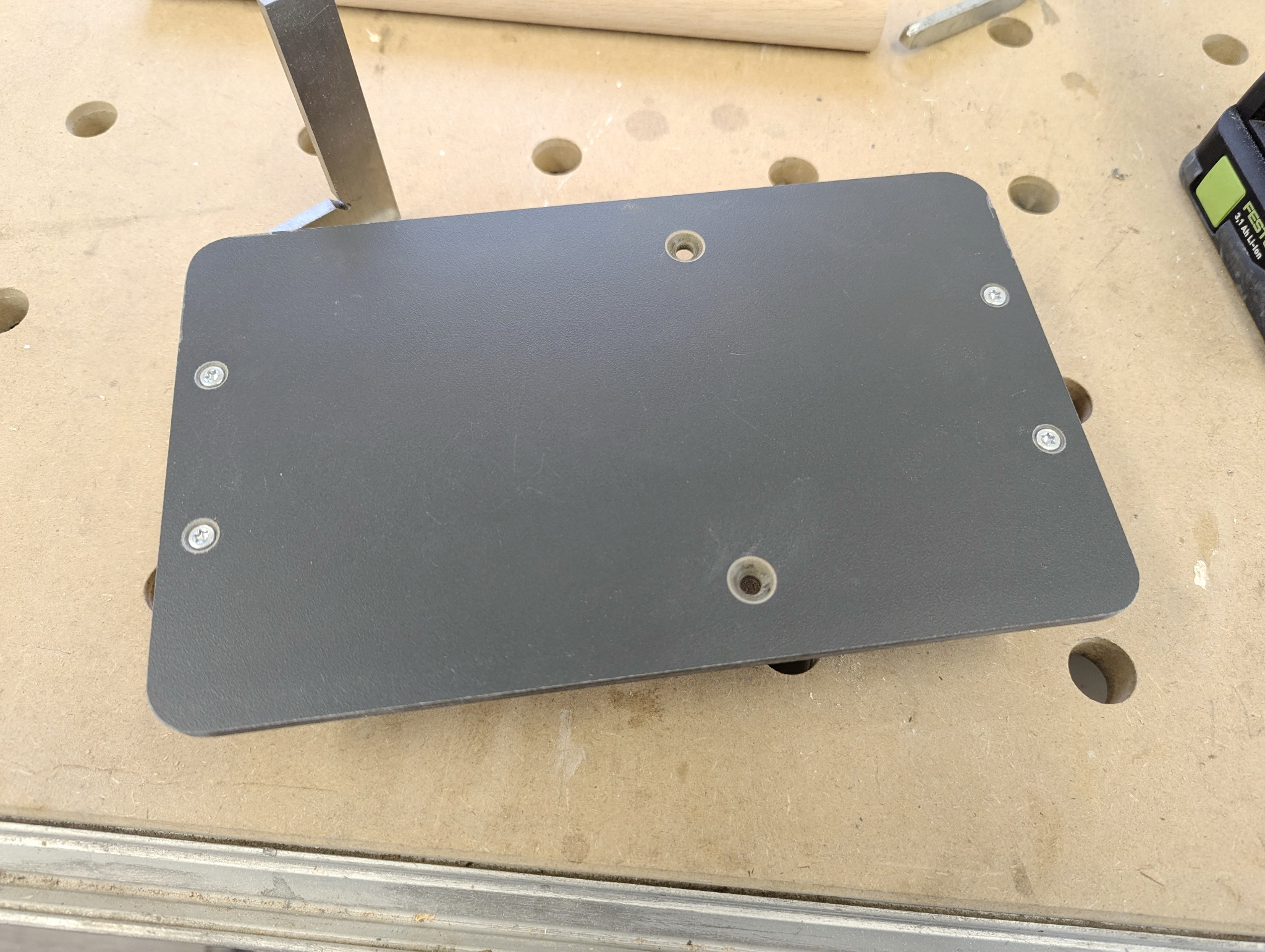

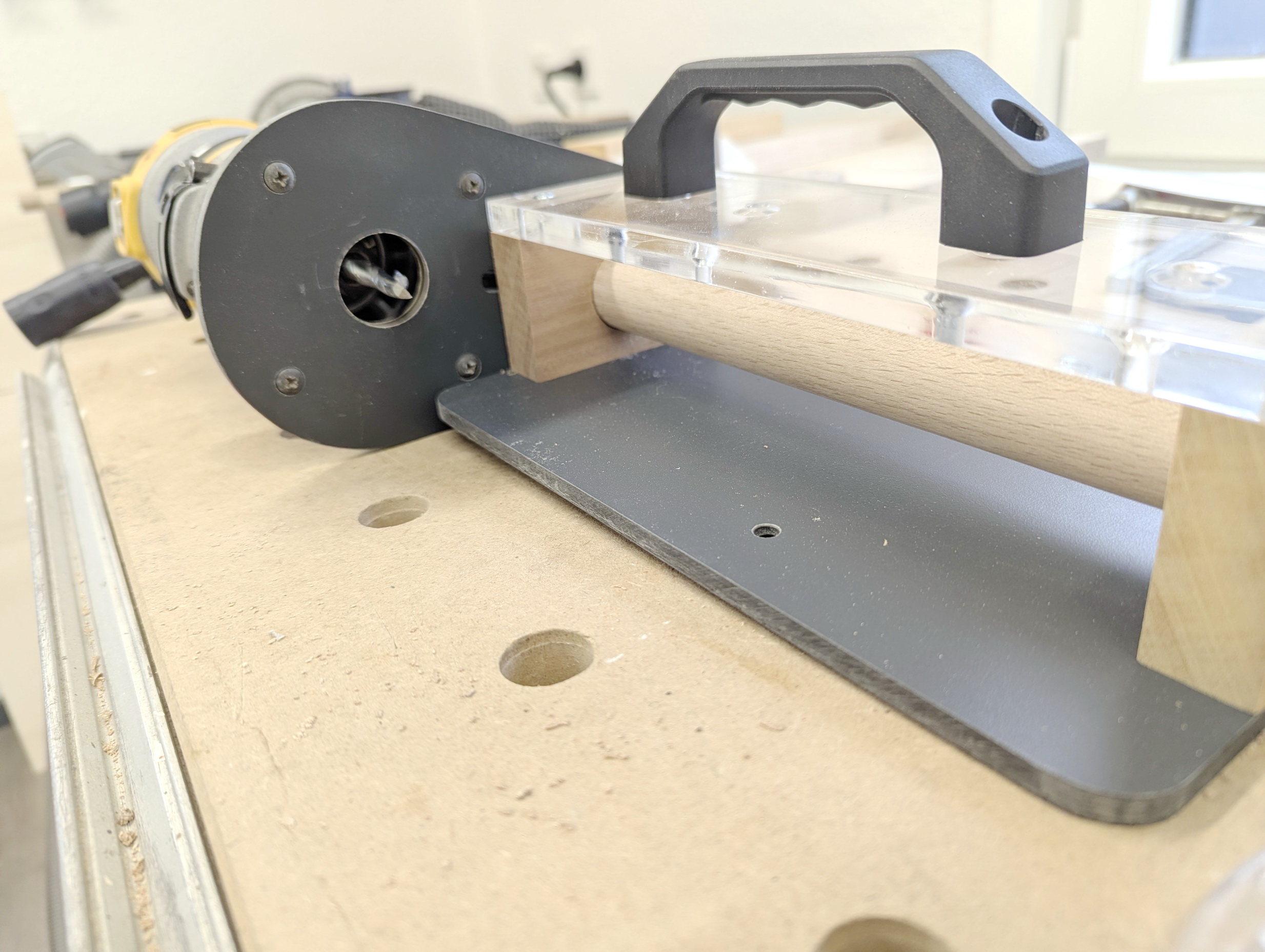

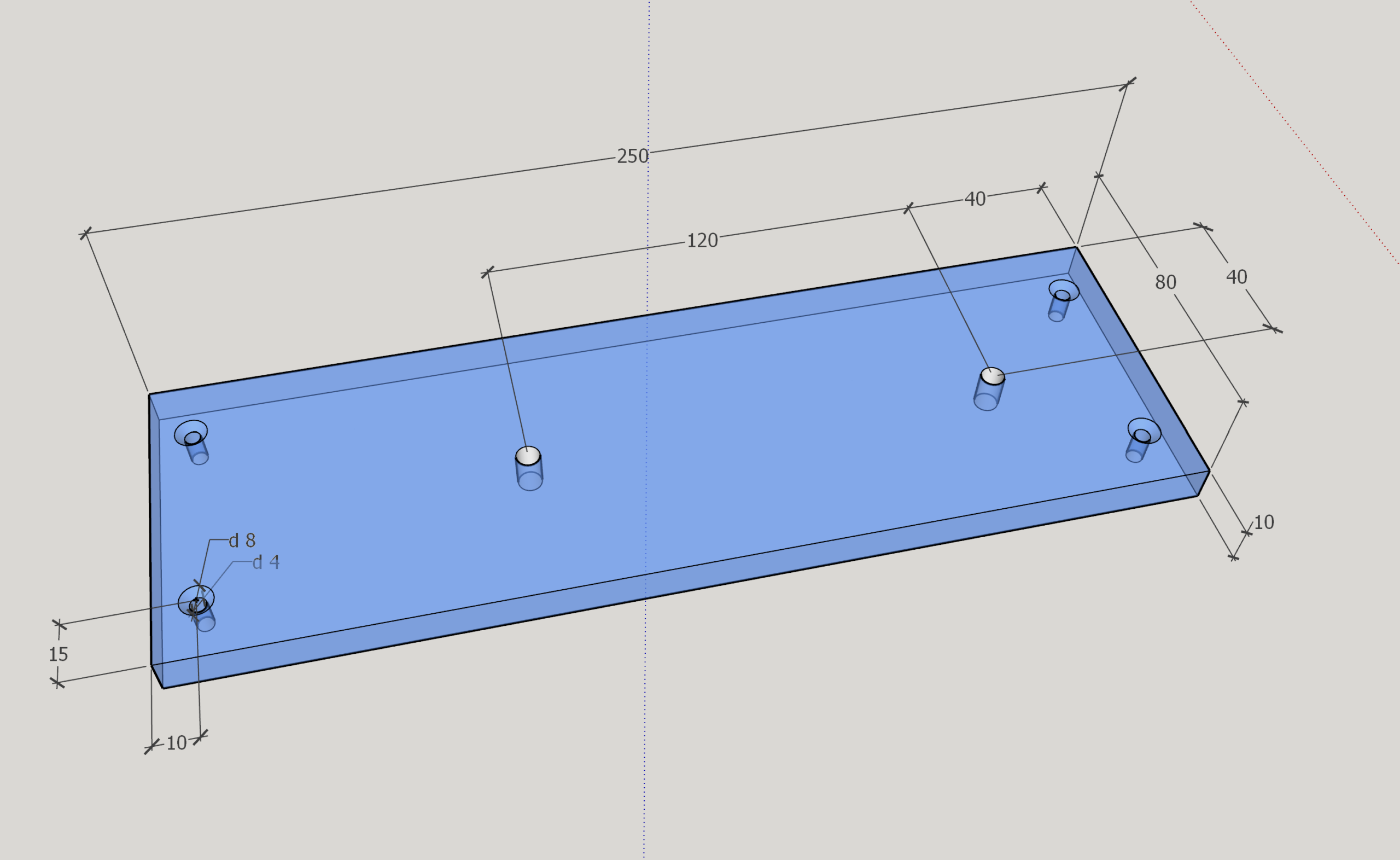

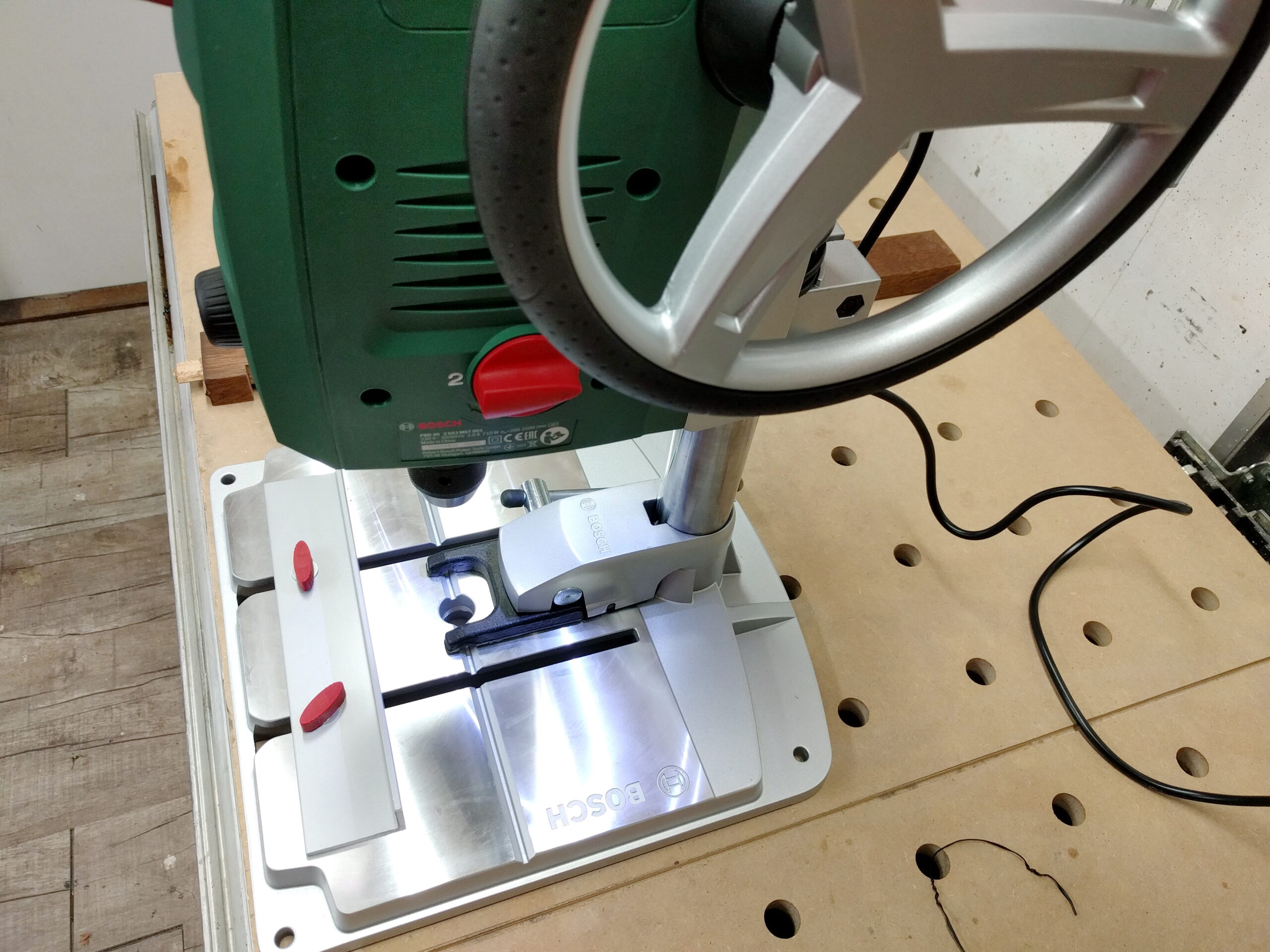

Grundplatte für die Oberfräse

Die Maße für die Größe der Platte passen gut. Auch für andere kleine Oberfräsen.

Allerdings sind die Lochkreise für die Befestigung der jeweiligen Oberfräse unterschiedlich. Das sollte jeder selbst anpassen können oder schreibt mich einfach mal an…

Die Grundplatte muss nicht unbedingt ein Langloch für eine Verstellung haben, wenn nur eine bestimmte Oberfräse eingesetzt wird.

Die Bohrungen sind für einen guten Halt der OF sehr gut geeignet.

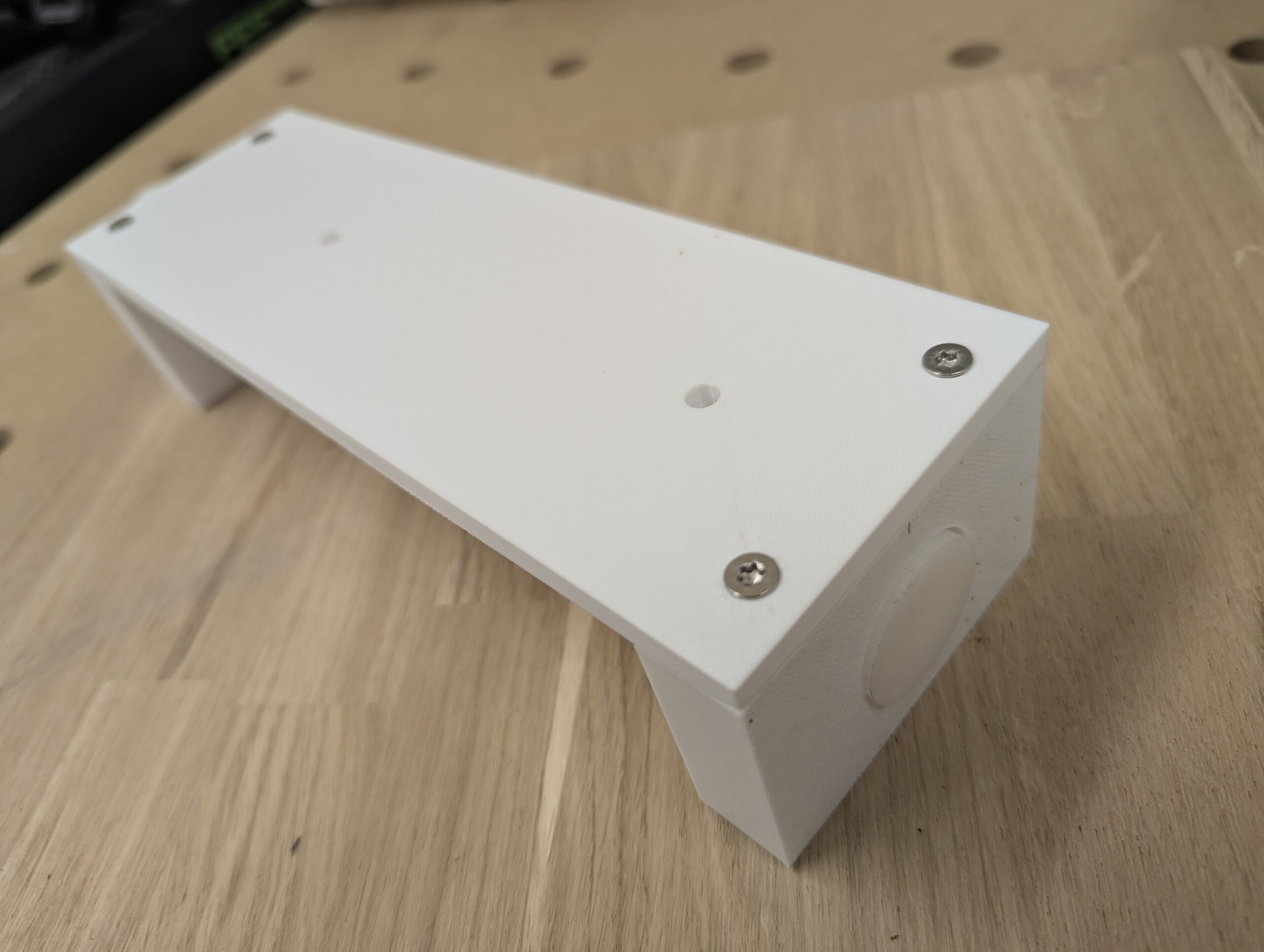

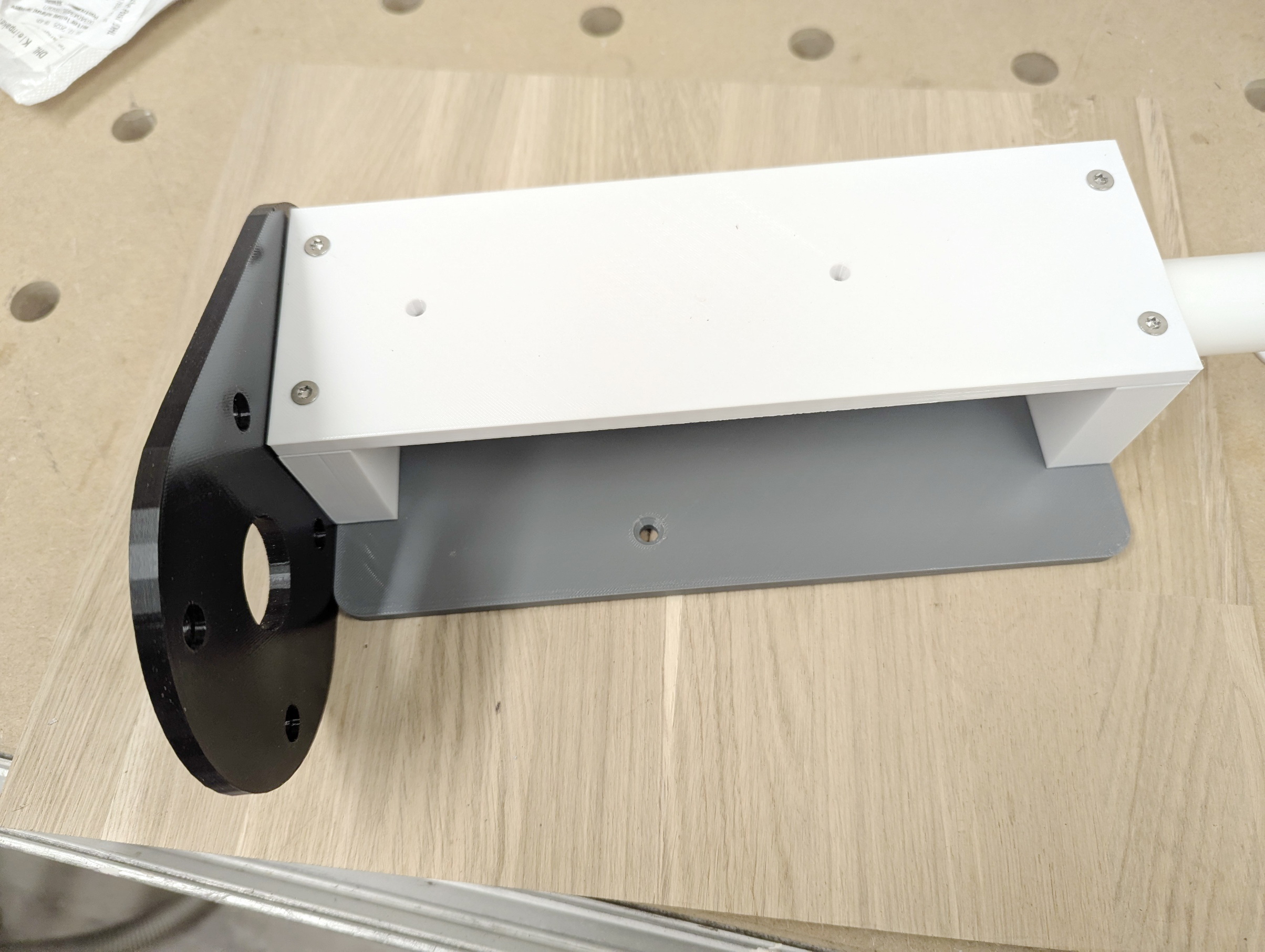

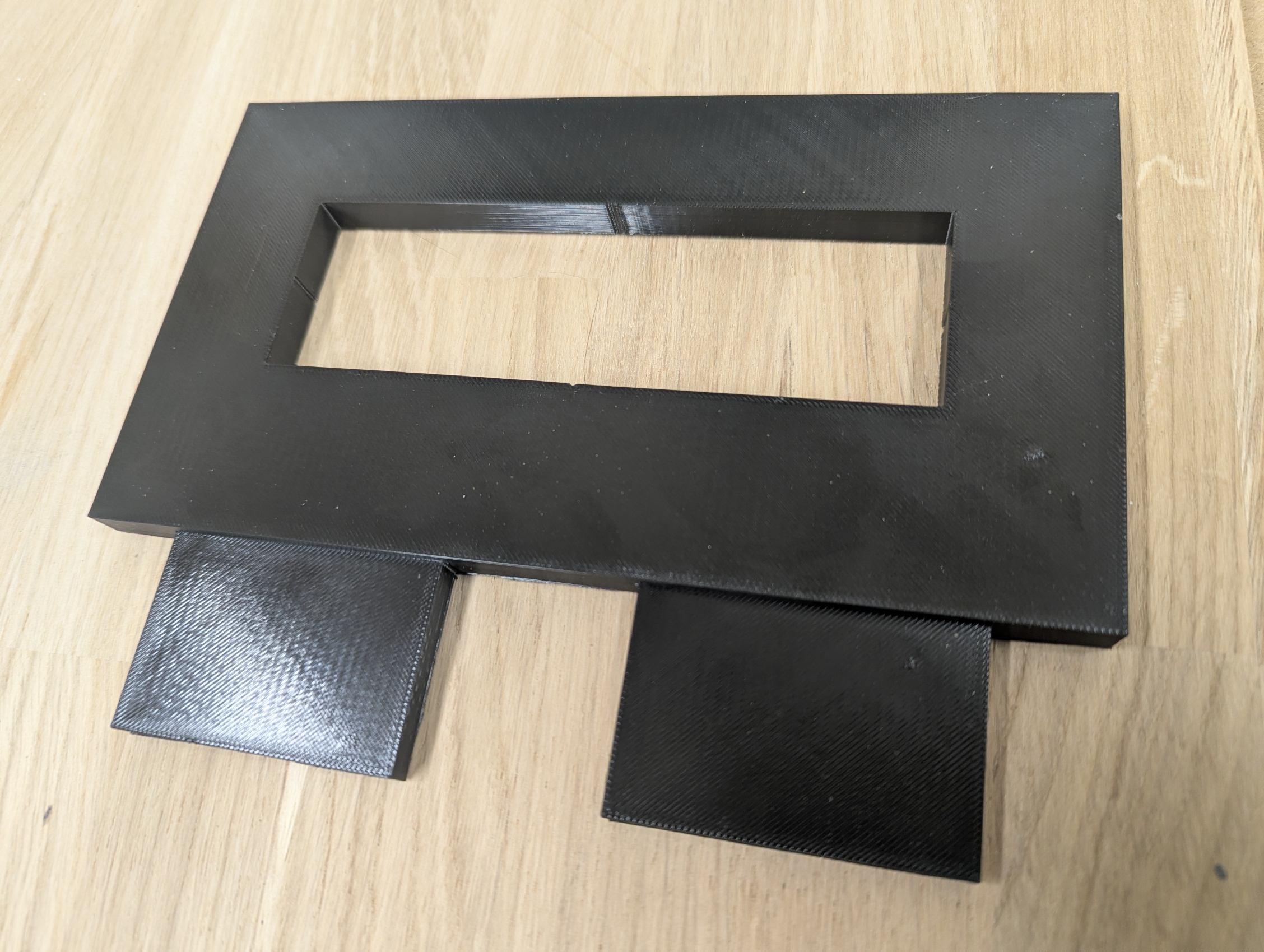

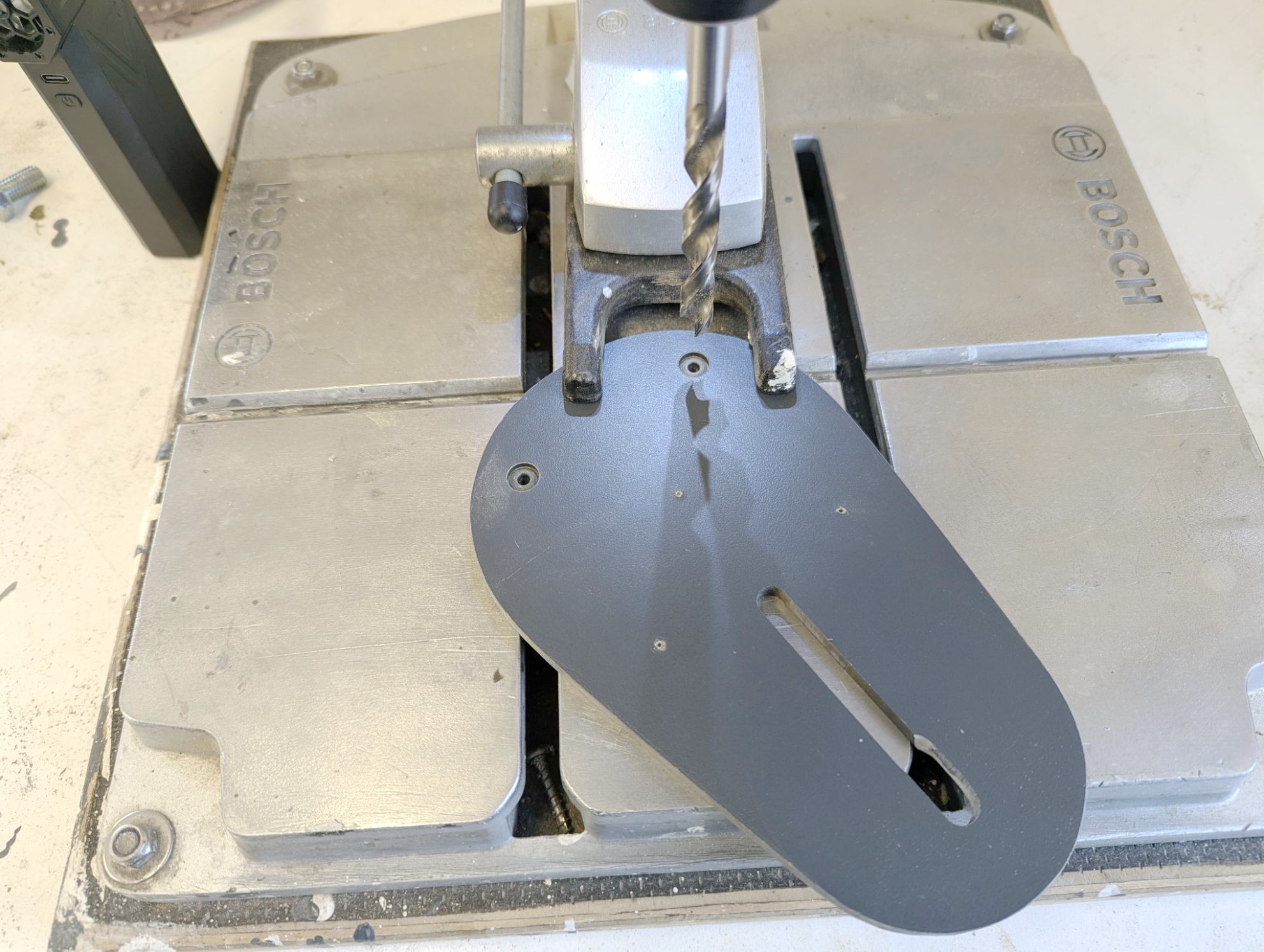

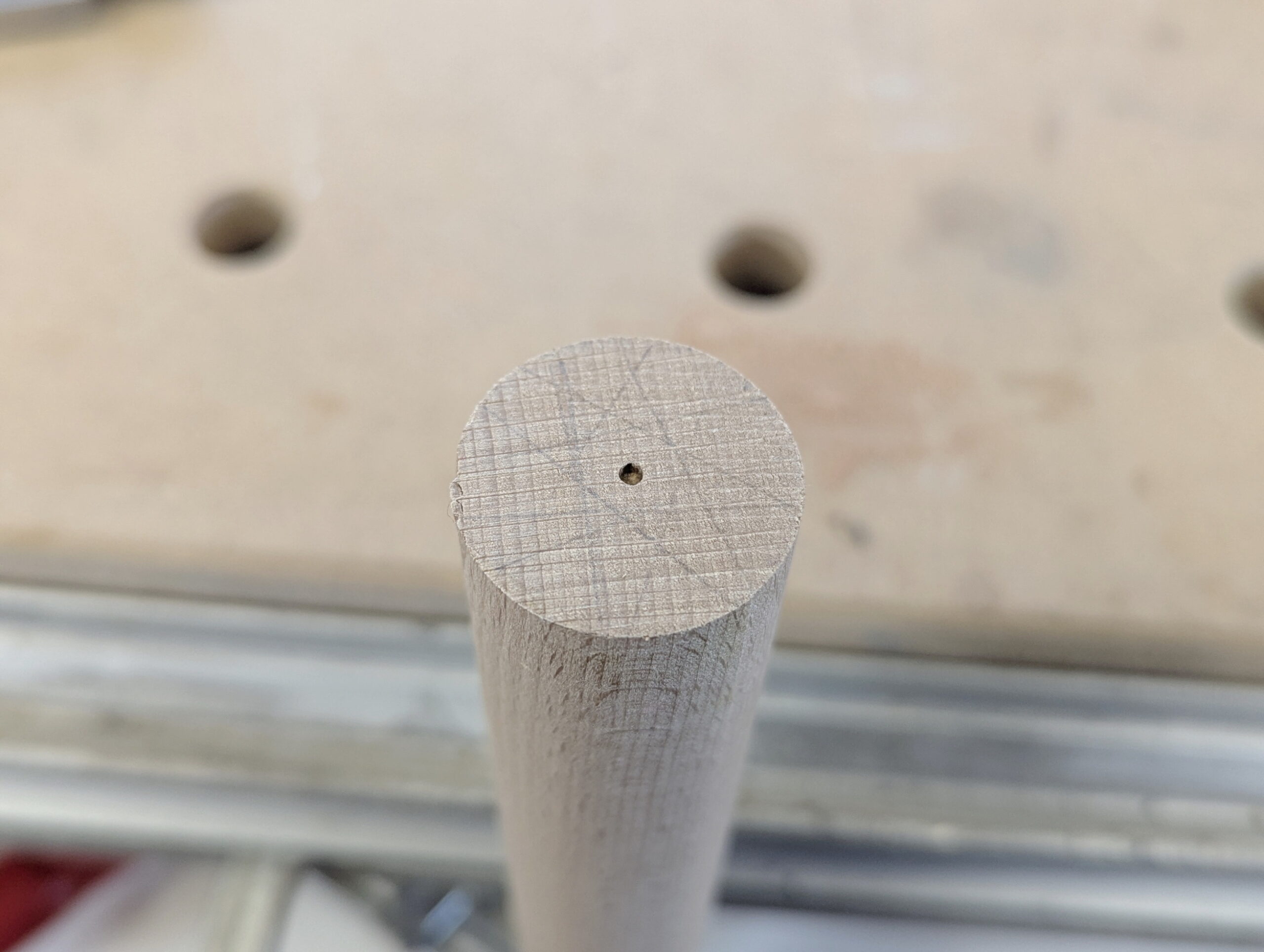

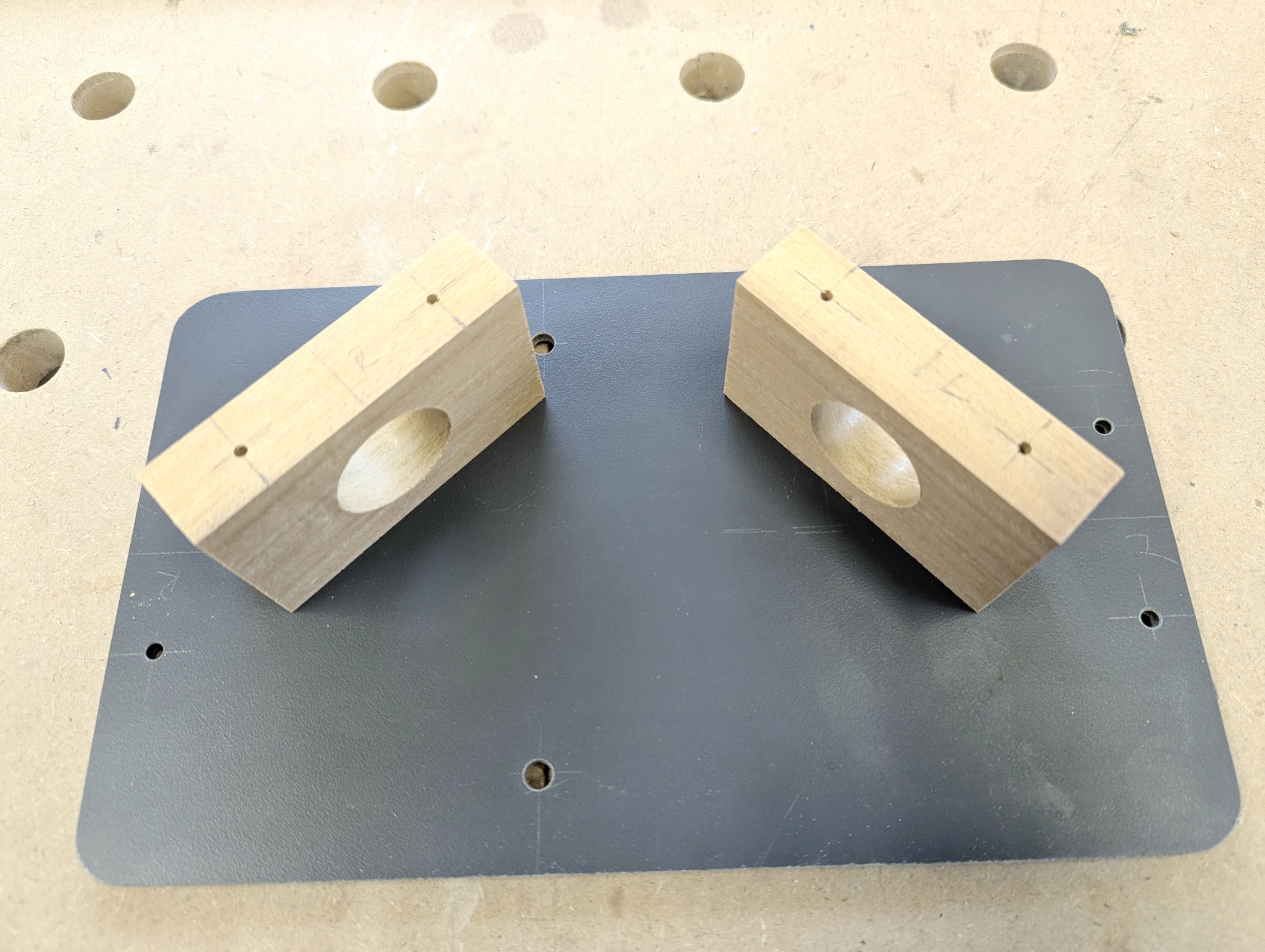

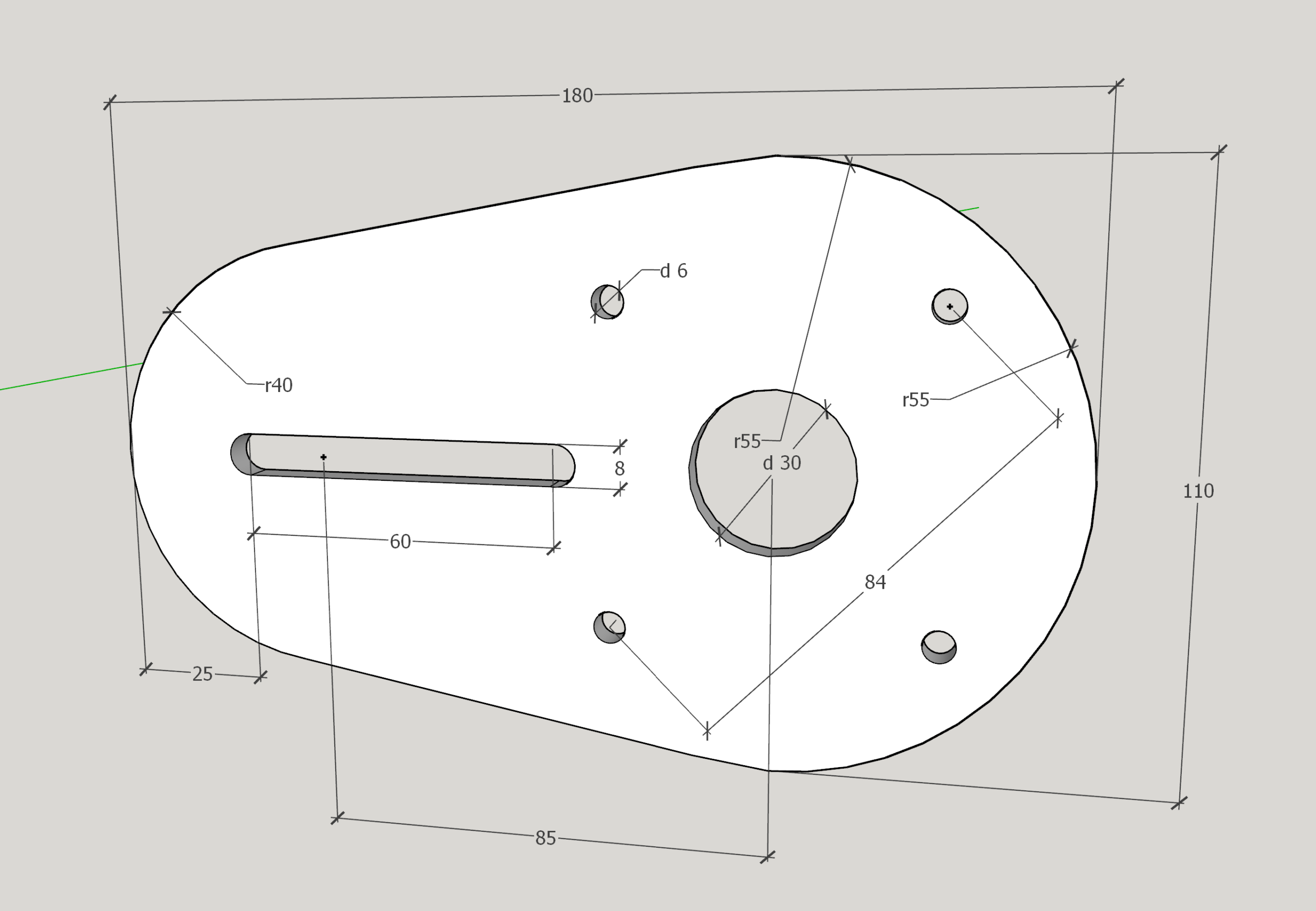

Seitenteile für die Welle

Die Welle hat einen Durchmesser von 30mm. Deshalb muss die Bohrung einen größeren Durchmesser haben, damit die Welle mit Spiel durchgesteckt werden kann.

Selbst die 4 Bohrungen für die Befestigung der Deck- und Grundplatte sind für eine Schraubverbindung stark genug.

Das Sketchup-File für eine evtl. Anpassung kann ich gern bereitstellen.

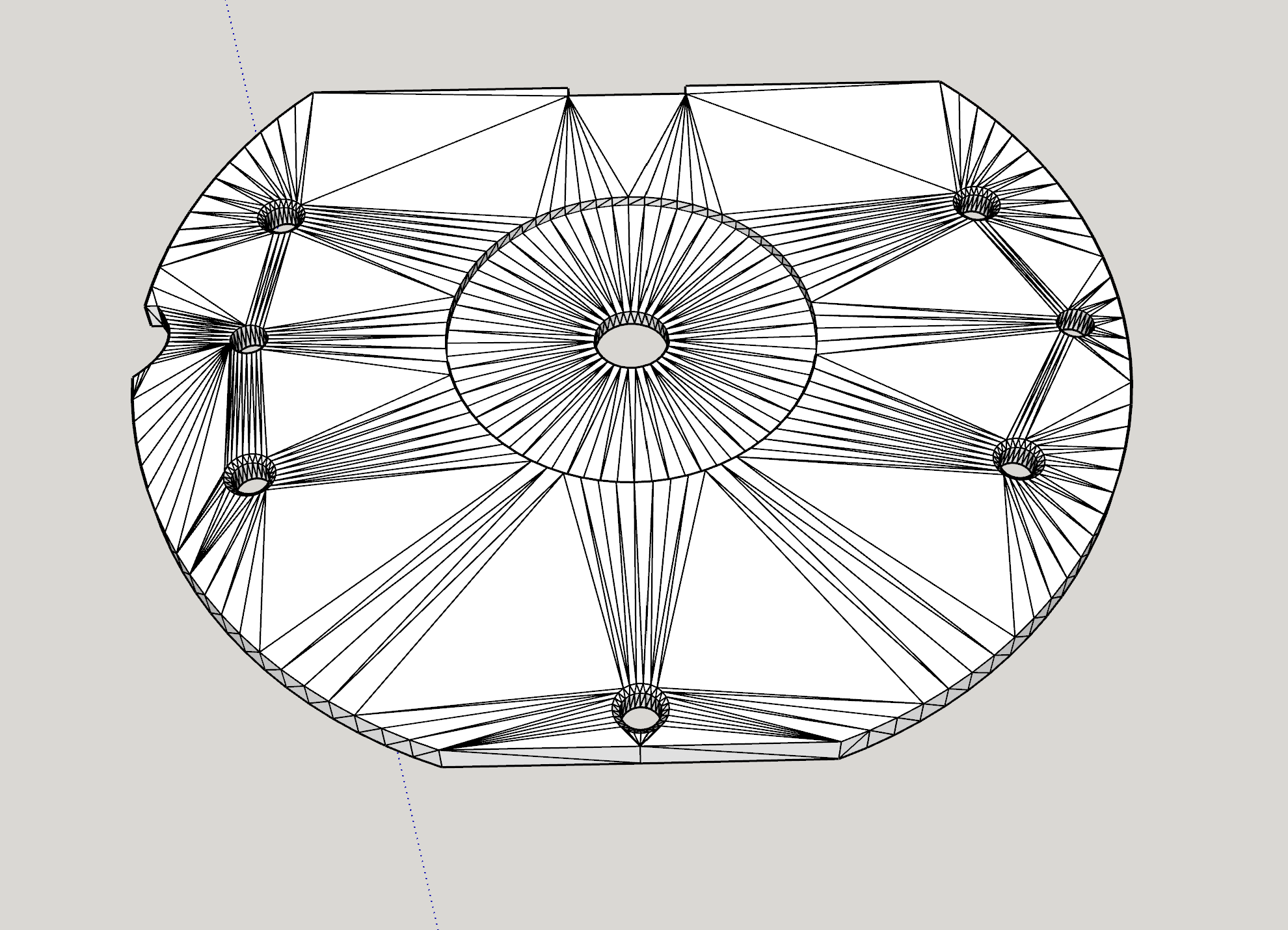

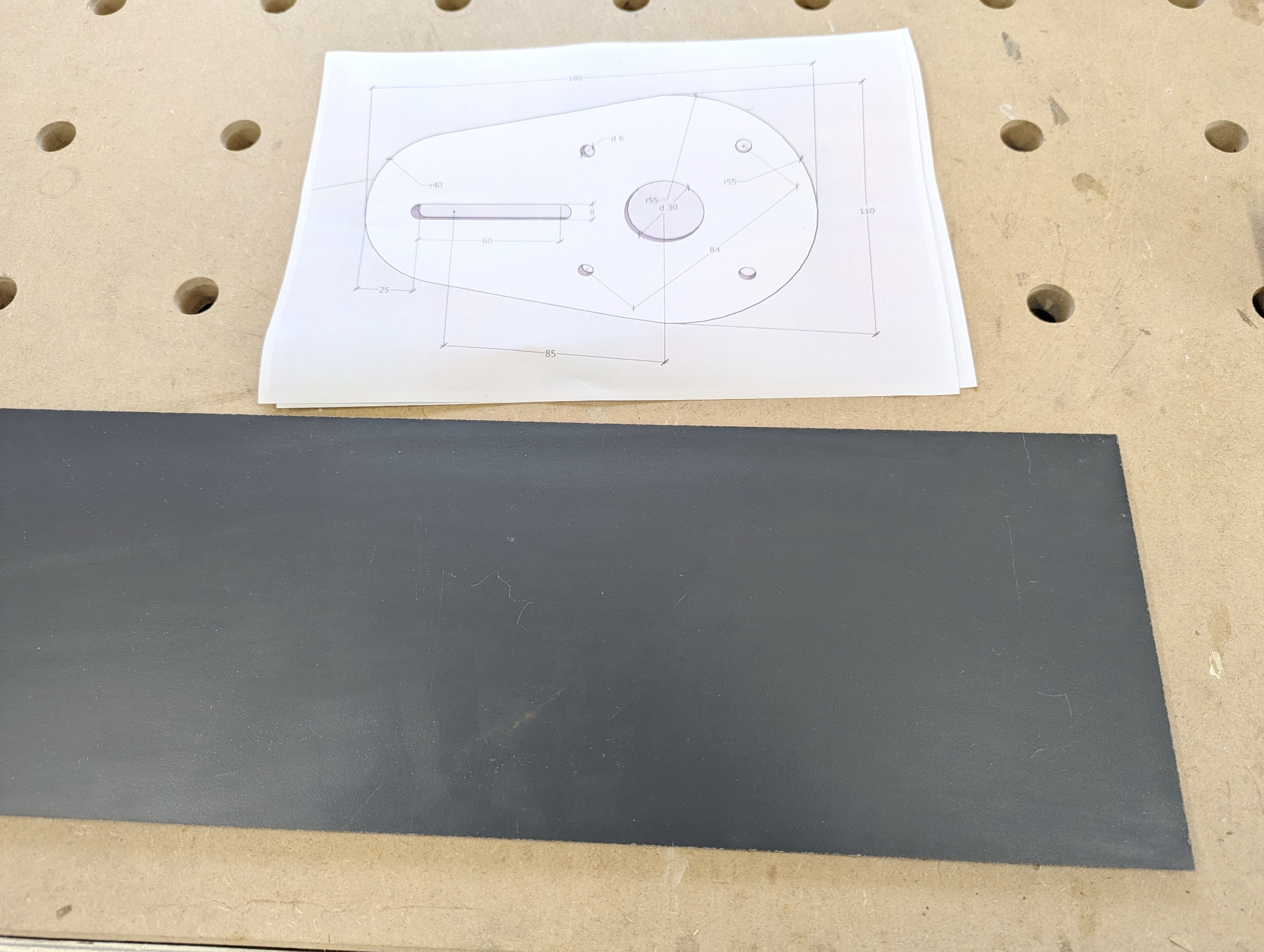

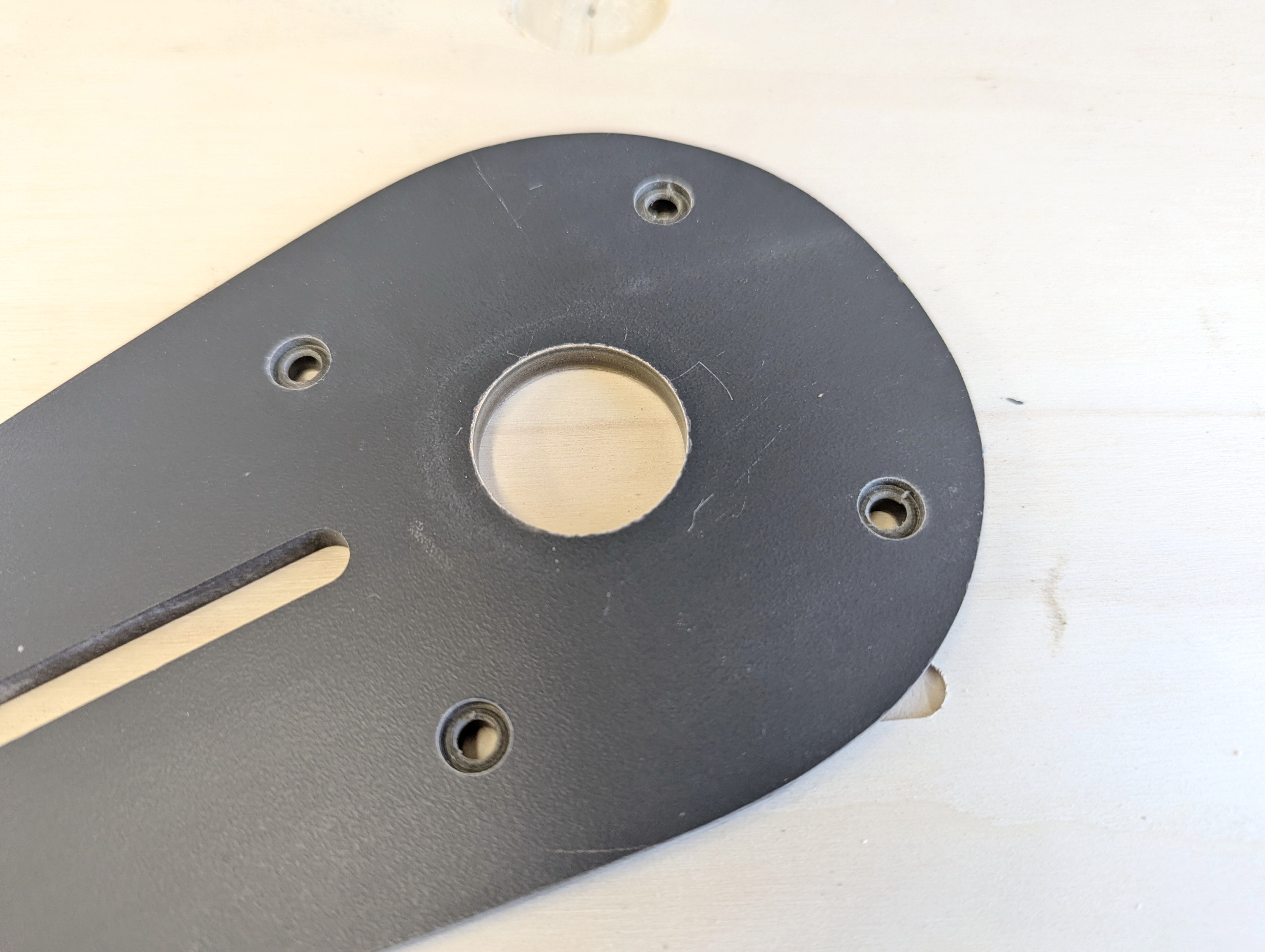

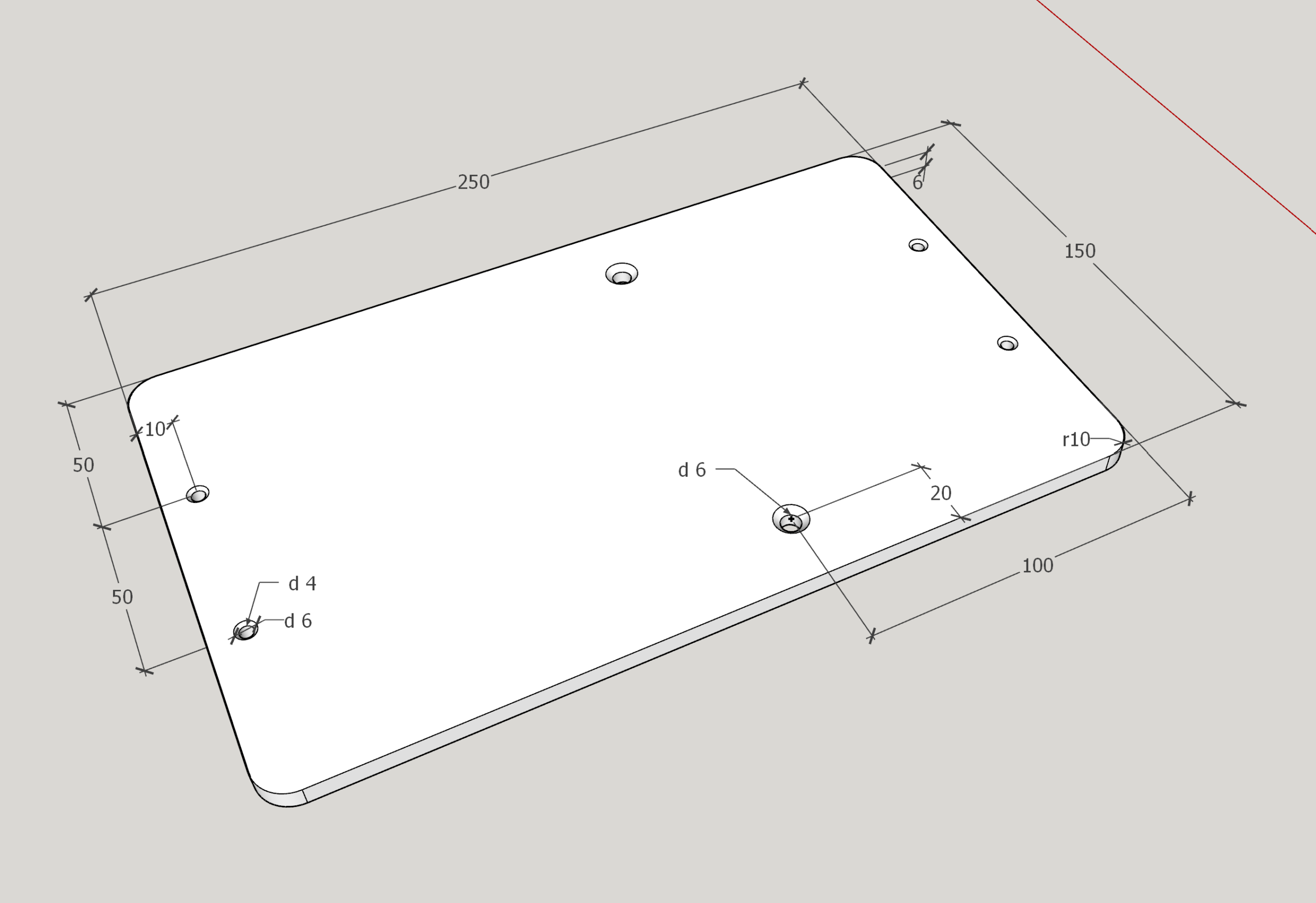

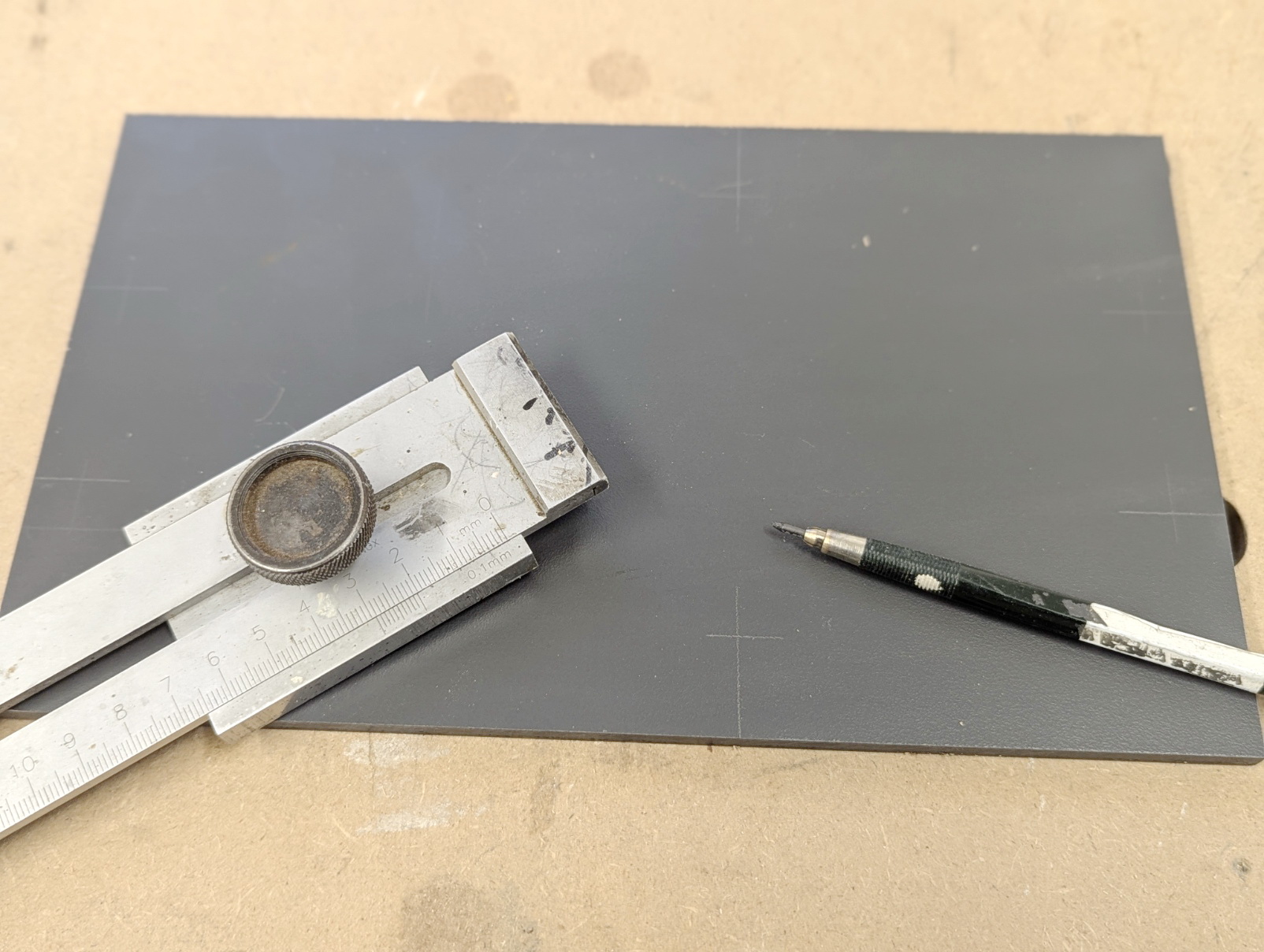

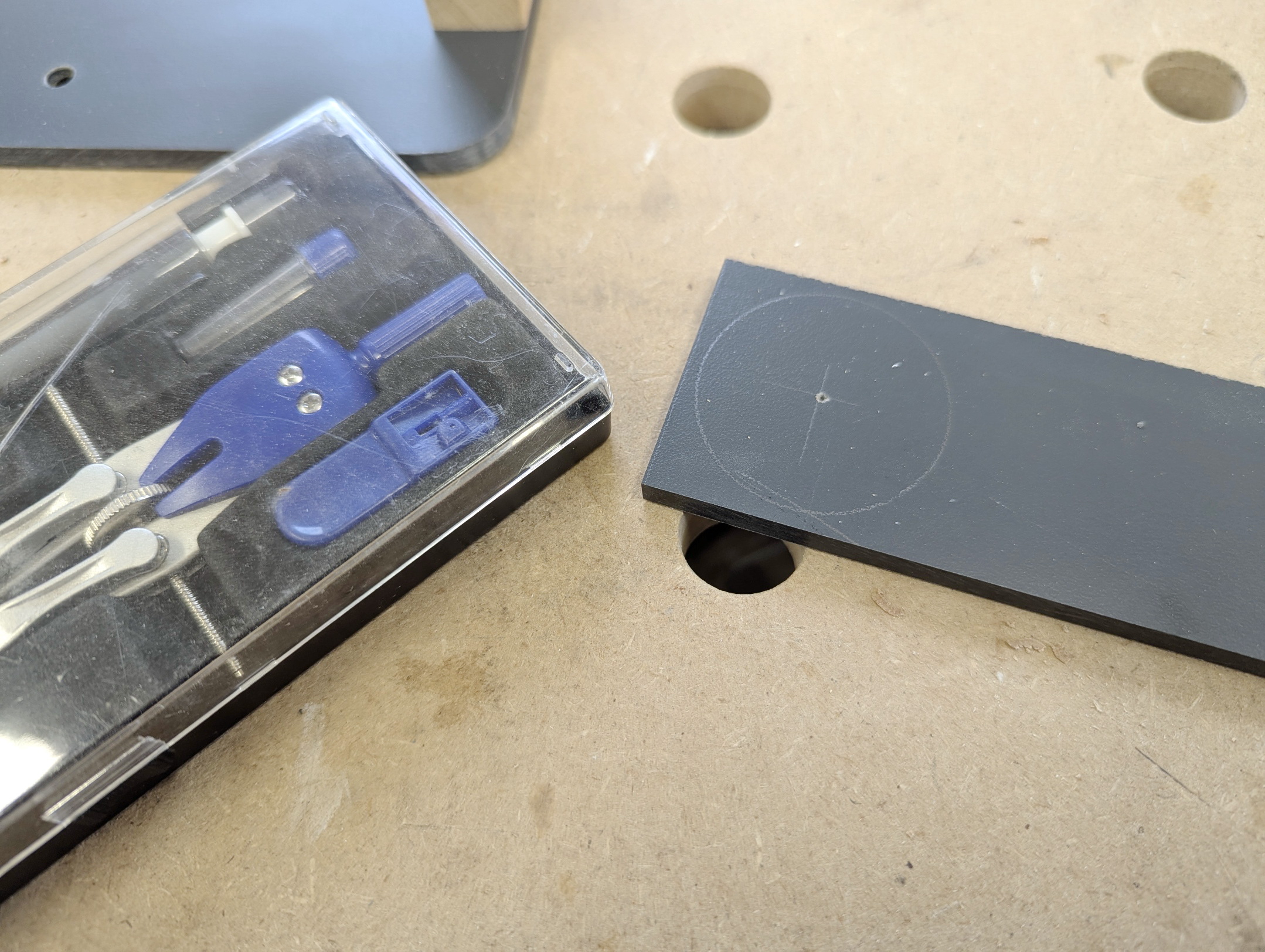

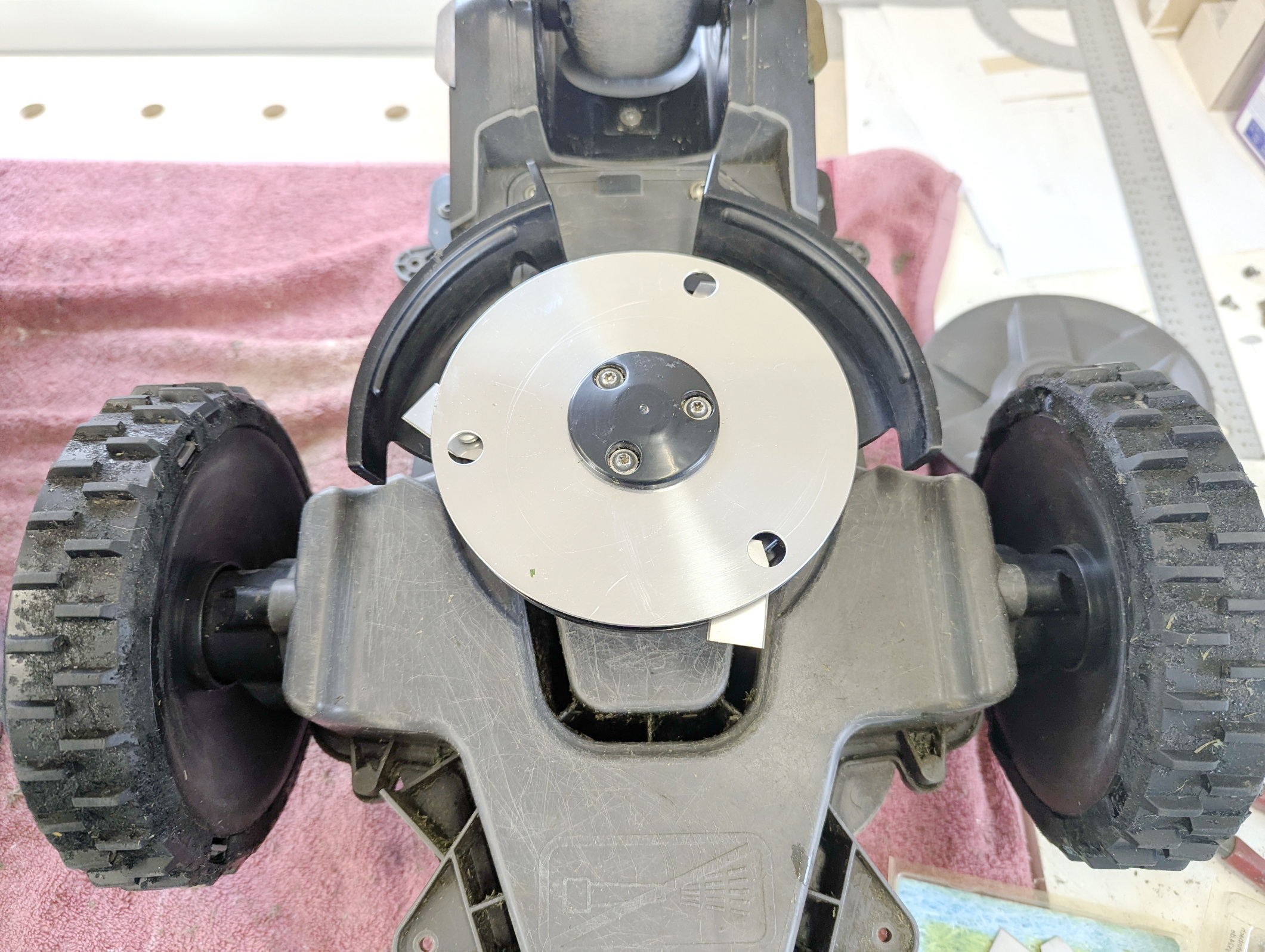

Grundplatte Eckenfräsgerät

Das Original ist aus HPL.

HPL ist teuer und macht viel Dreck bei der Verarbeitung.

Hier habe ich nur die Zeichnung konvertiert und zum Drucker gesendet.

2,5 Stunden später war diese Grundplatten komplett mit Bohrungen ausgedruckt. Irgendwie unglaublich.

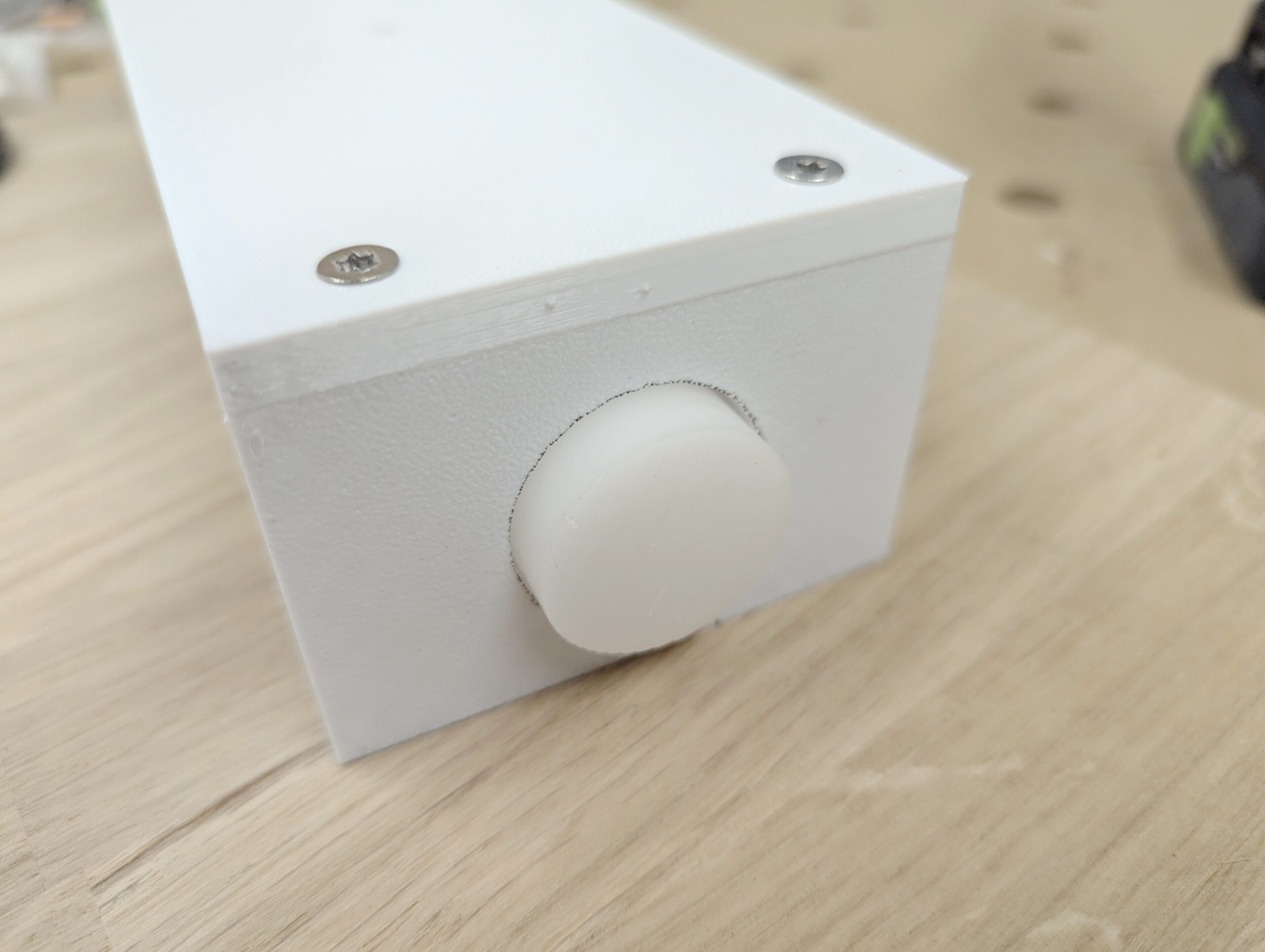

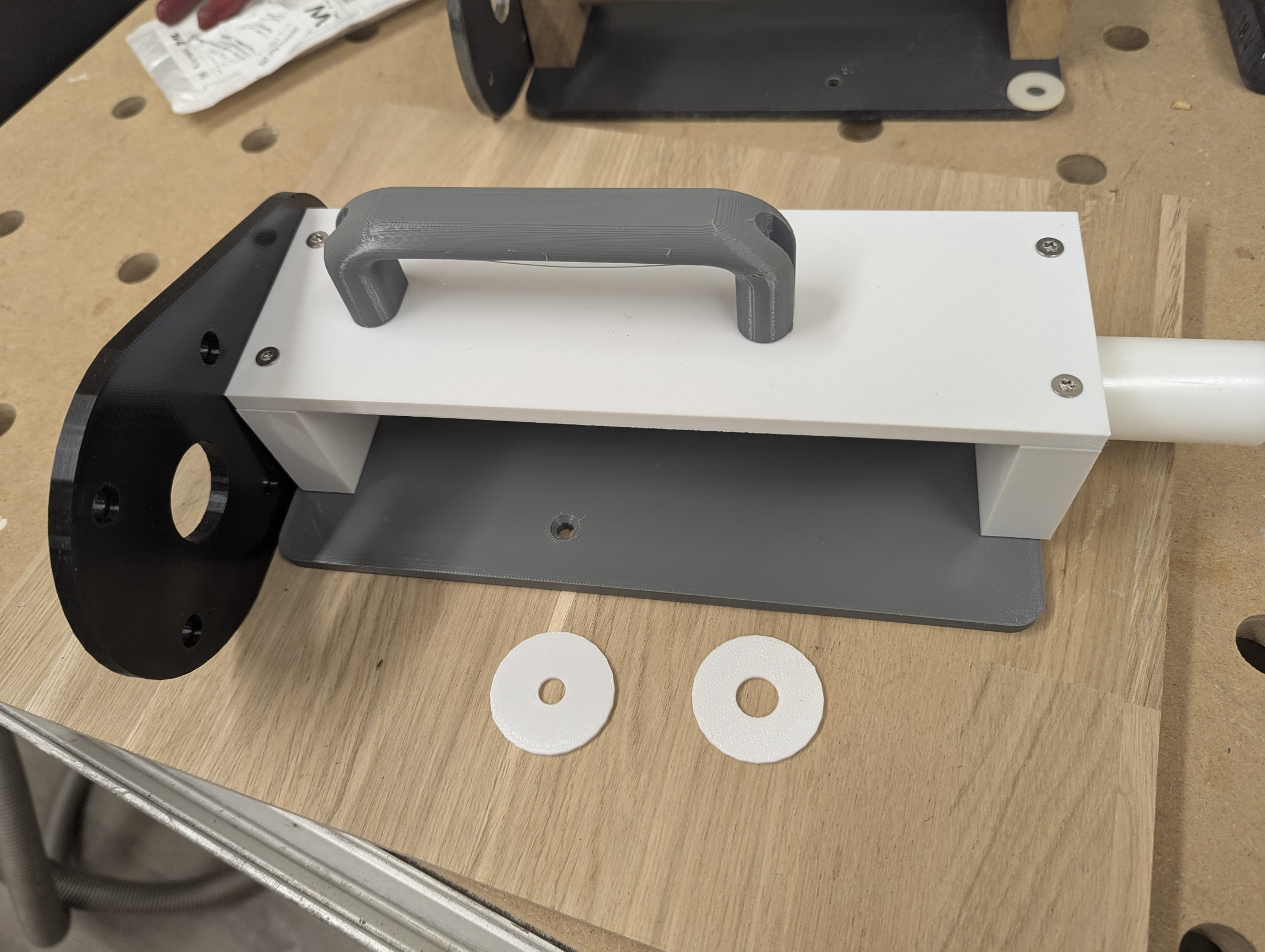

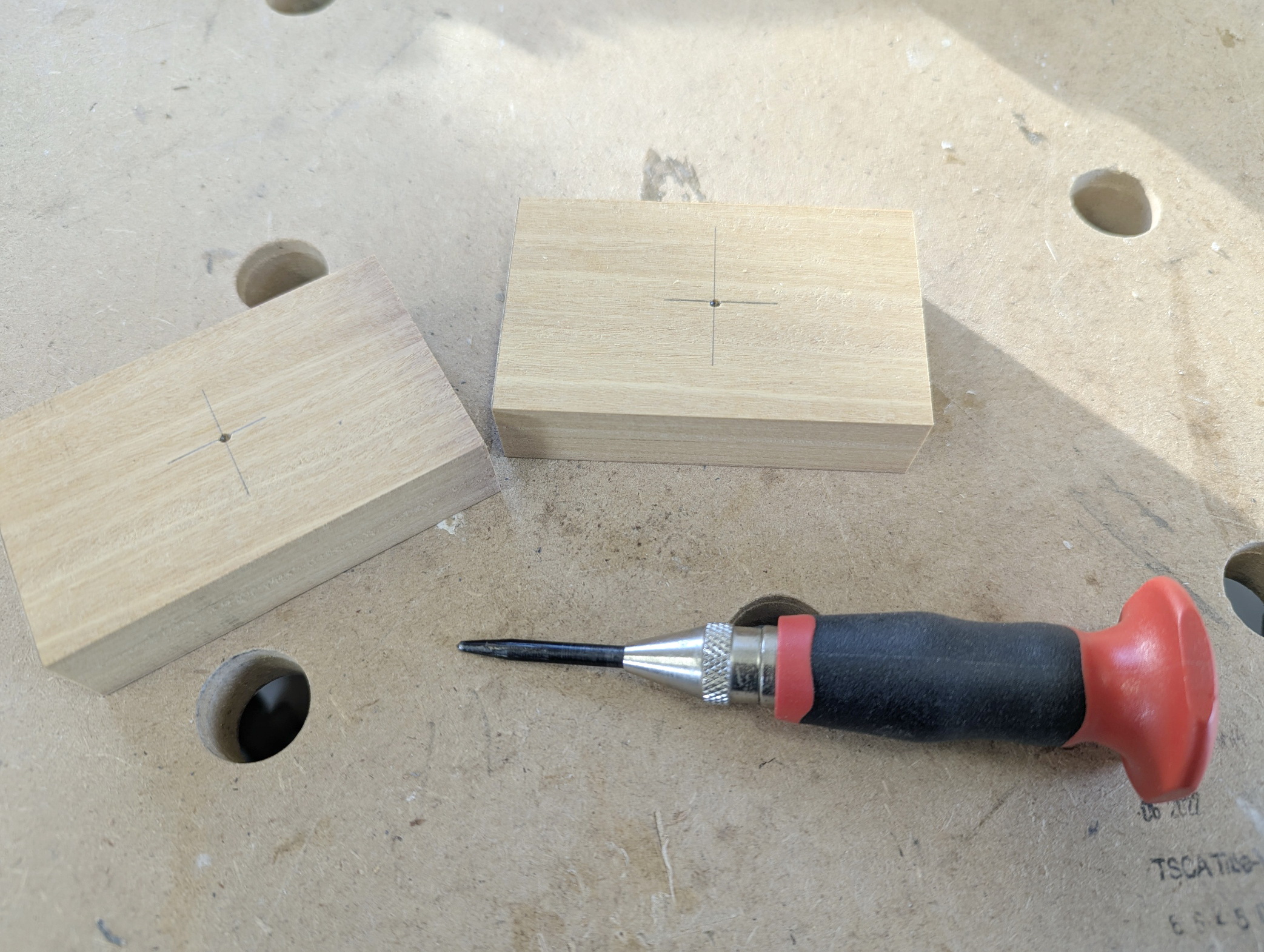

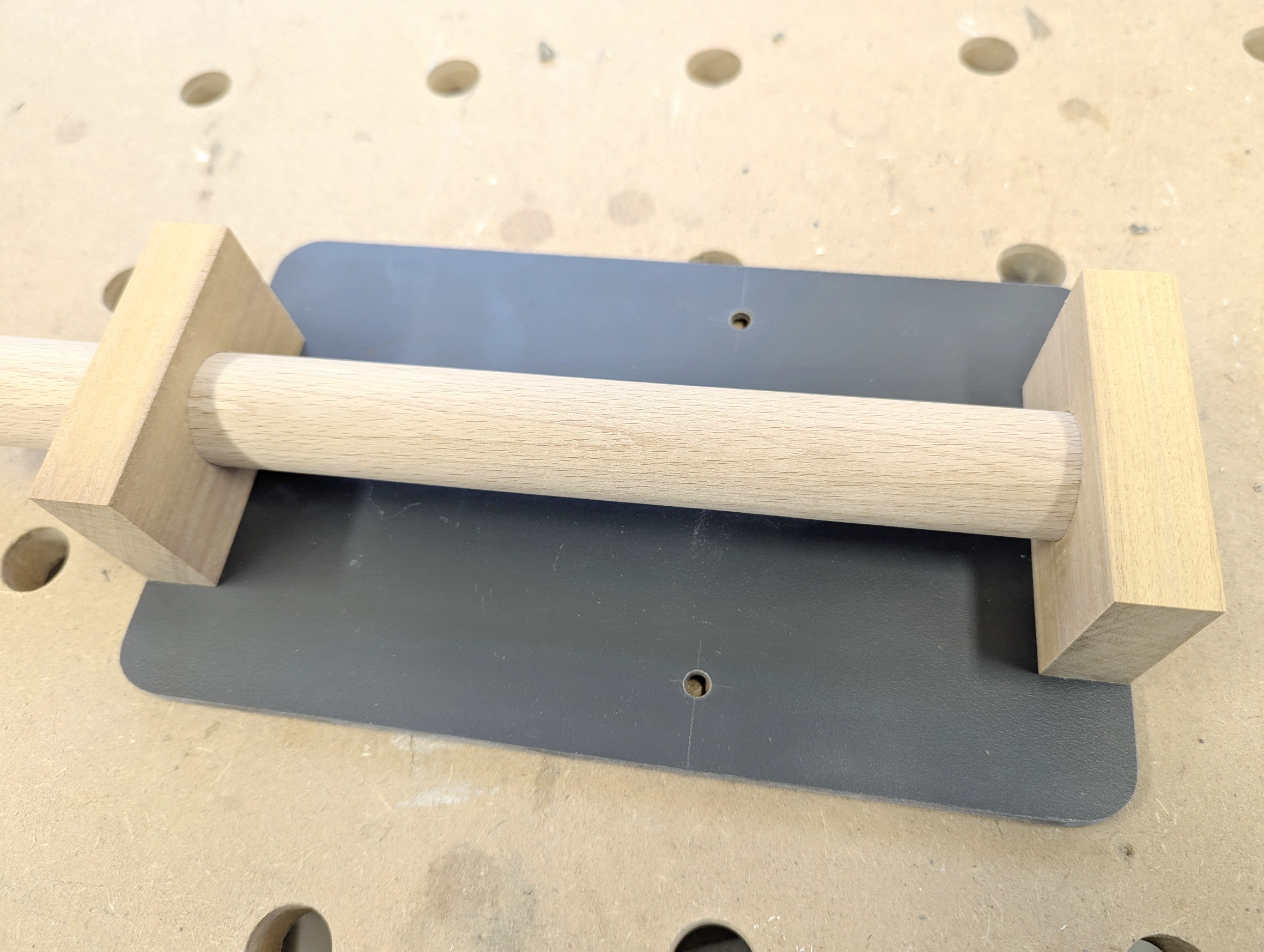

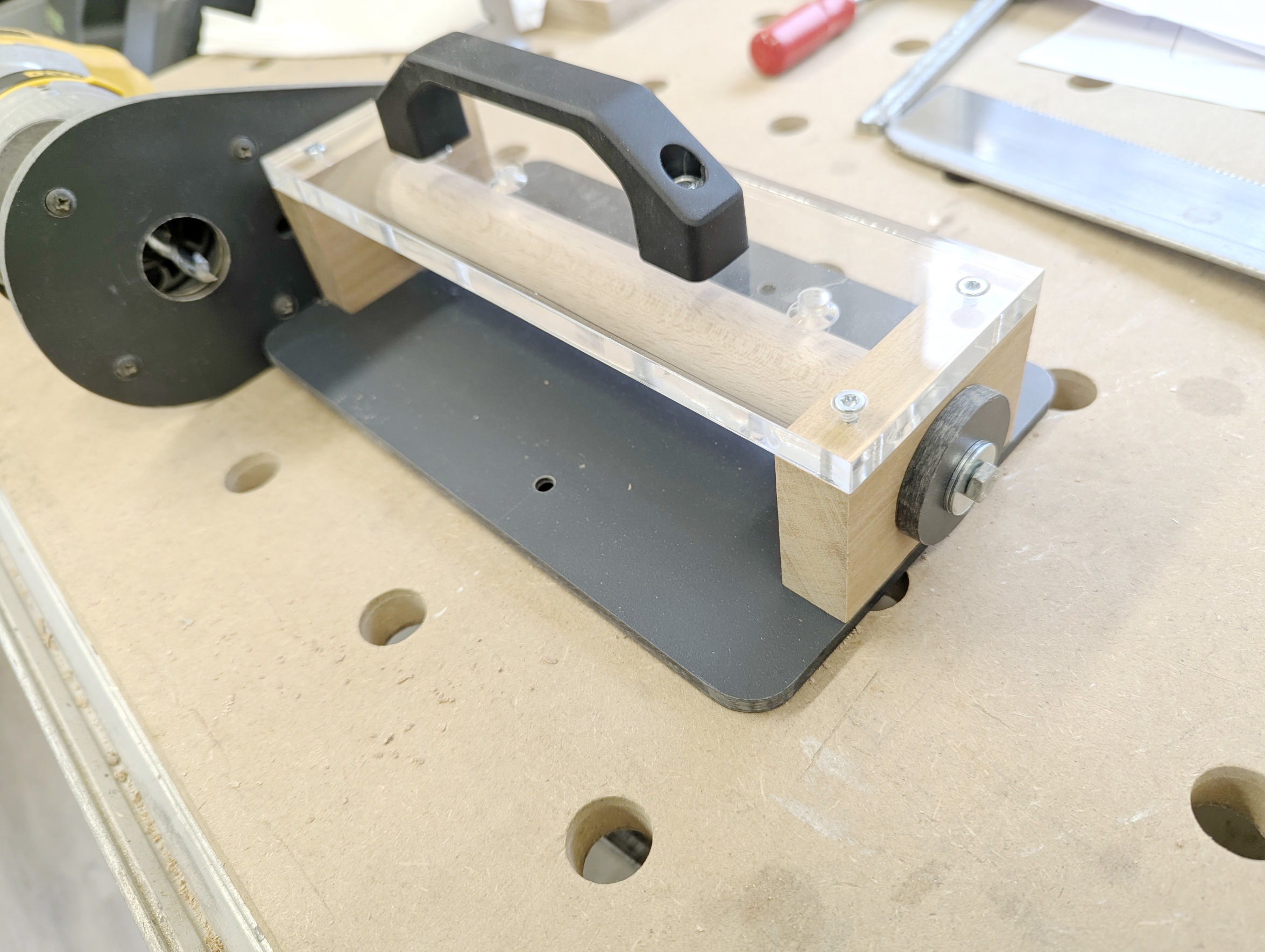

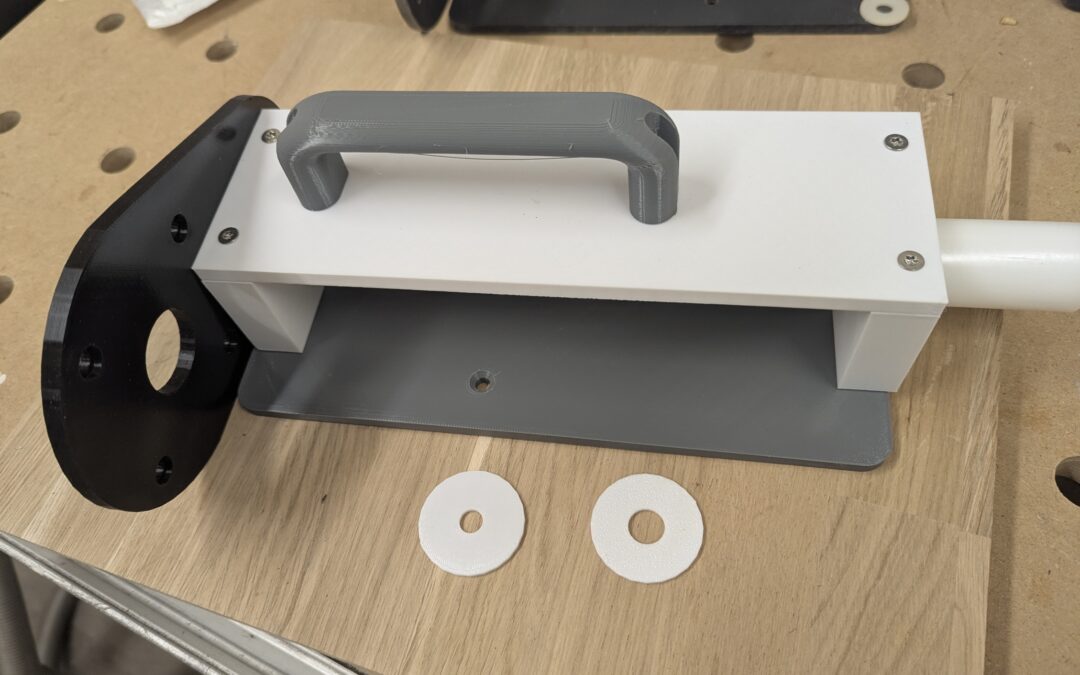

fast fertig

Noch ist die gekaufte Kunststoffwelle im Modell. Auch diese werde ich ausdrucken. Nur dauert der Ausdruck der Welle über 5 Stunden.

Und was hat das Ganze bisher gekostet?

Alles in allem vielleicht Euro 6,00 an PETG und viel Zeit für den Ausdruck.

Die Oberflächen sind wirklich zufriedenstellend, doch nicht so schön wie bei einer HPL-Platte und Holz.

Sicher kann man diese Unterschiede auch noch verringern, aber das werde ich später mal ausprobieren.

fast fertig

Noch ist die gekaufte Kunststoffwelle im Modell. Auch diese werde ich ausdrucken. Nur dauert der Ausdruck der Welle über 5 Stunden.

Und was hat das Ganze bisher gekostet?

Alles in allem vielleicht Euro 6,00 an PETG und viel Zeit für den Ausdruck.

Die Oberflächen sind wirklich zufriedenstellend, doch nicht so schön wie bei einer HPL-Platte und Holz.

Sicher kann man diese Unterschiede auch noch verringern, aber das werde ich später mal ausprobieren.