Eckenfräsgerät ABS-Kanten

Hunderte Ecken habe ich nach dem Auffahren von ABS-Kanten oder auch Echtholzkanten bearbeiten manuell müssen. Für eine Oberfräse ist eine 19er Ecke einfach zu schmal und die Arbeit ist unbequem.

Selbst bei Vollholz habe ich das gleiche Problem. Wie bekomme ich diese kurze Kante rund?

Meistens sind meine ABS-Kanten gut gelungen. Nur ist jede Ecke anders als die Andere. Weil ich diese Ecken manuell mit der Ziehklinge bearbeiten muss.

Dann habe ich irgendwo im Netz eine Möglichkeit entdeckt, wie man mit einer Vorrichtung bequem und einfach eine Ecke sauber bearbeiten kann.

Leider war dieses Gerät an eine Festool MFK 700 gebunden. Die brauche ich aber für die Kanten und will nicht immer umbauen müssen.

Es muss doch eine Möglichkeit geben ein universelles Gerät zu bauen.

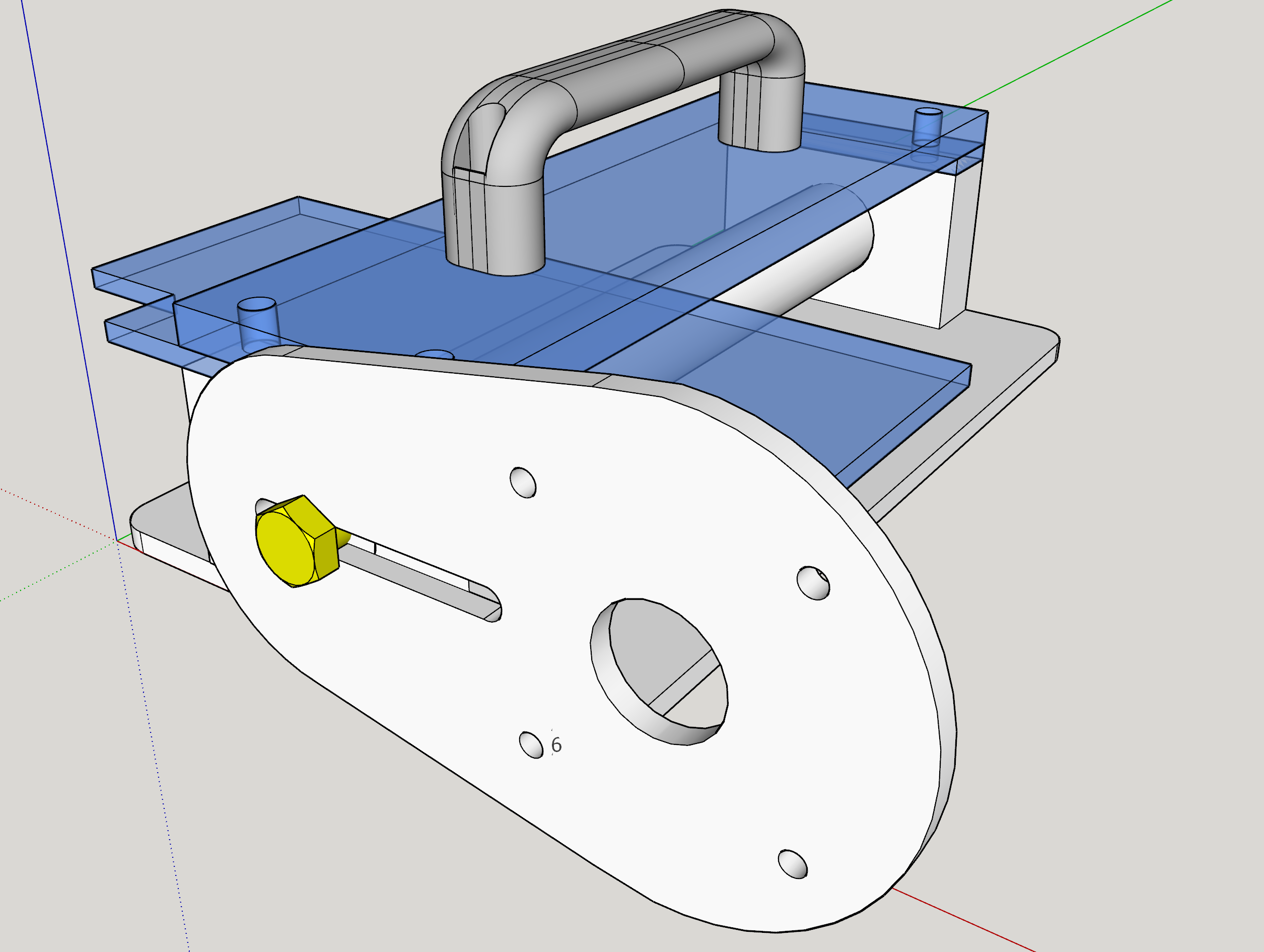

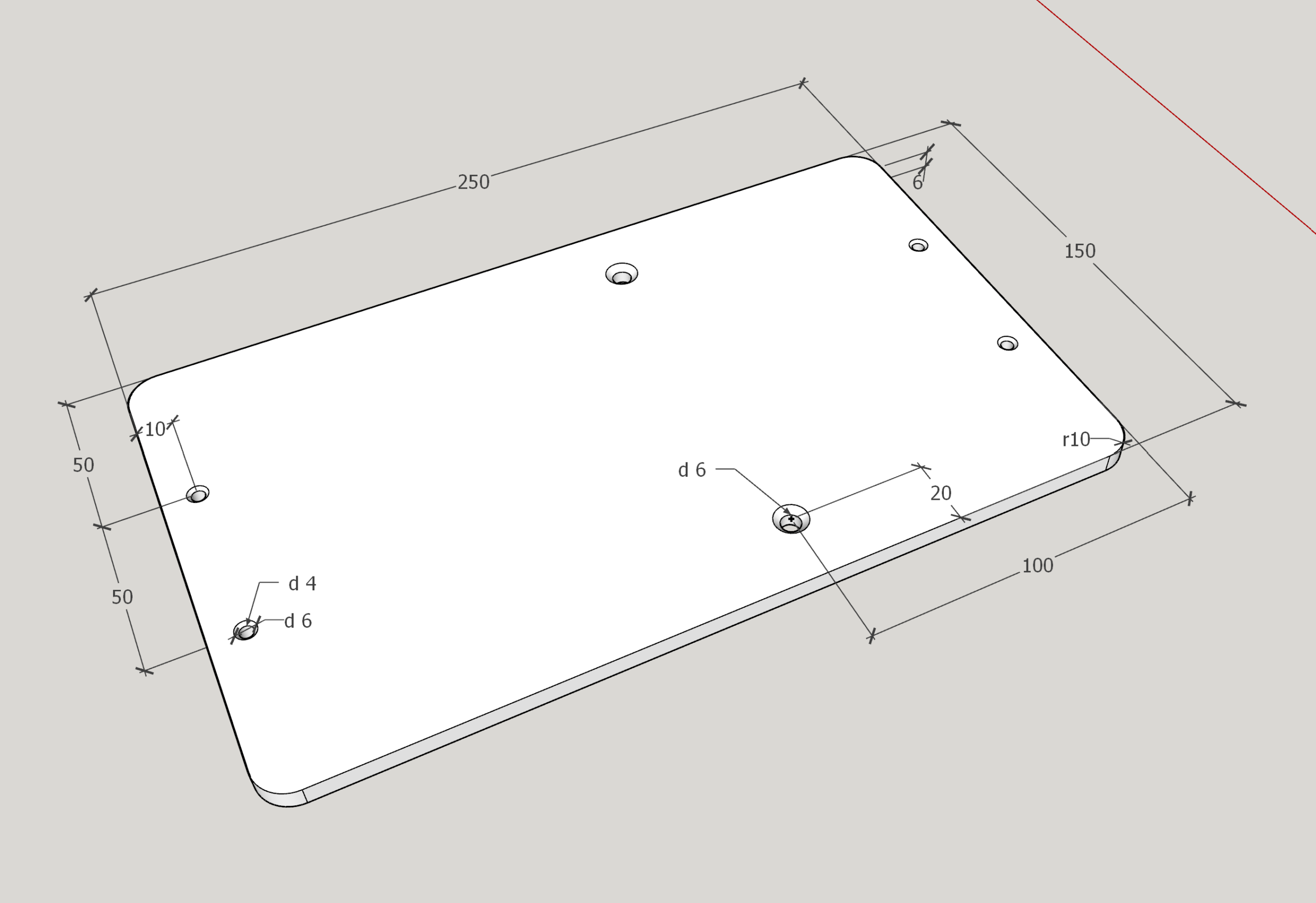

So habe ich mich hingesetzt und eines konstruiert.

Die Verbindungen sind nicht optimal für das Auge, sind aber sehr gut ausgelegt. Diese kann man schöner machen. Doch zunächst will ich wissen, welcher Aufwand nötig ist.

3D-Drucker kaufen?

Das war mein erster Gedanke. Damit könnte ich ja einige Teile dieses Gerätes ausdrucken. Wie? Nun, auch mit Sketchup ist es möglich Vorlagen für einen 3D-Druck zu konstruieren. Und ja, ich habe soeben einen guten 3D-Drucker bestellt.

Nicht für dieses Projekt. Es wäre doch gelacht, wenn ich nicht die paar Teile selbst zusammenbauen kann.

Vom Dachrand meiner neuen Werkstatt hatte ich noch einige Stücke HPL (Trespa) in ausreichender Menge liegen. 6mm stark; also völlig ausreichend für die Grundplatte und für die Halterung der Oberfräse.

Wenn ich nicht so viel und oft mit dem Festool Kantenanleimer KA 65 arbeiten würde, hätte ich sicher nicht die Idee verwirklicht.

ran an die Arbeit…

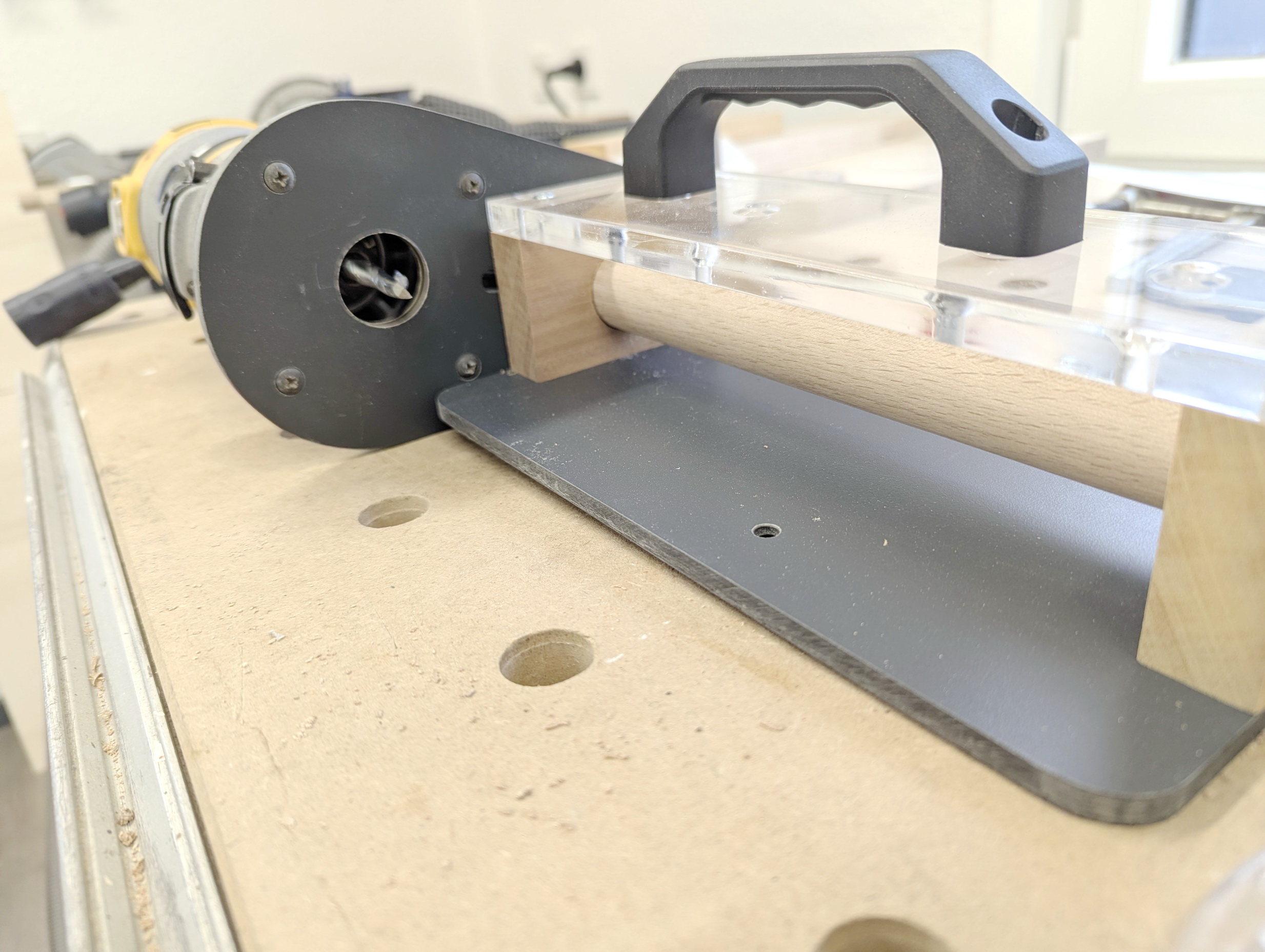

Da ich die Festool MKF 700 weiter nur für die Kanten benutzen will, bleibt zunächst nur die DeWalt D26204K-QS als Oberfräse für den Anbau übrig.

Aber auch diese will ich nicht ständig installiert lassen-

Also habe ich eine andere preisgünstige Oberfräse ausschließlich für diese Aufgabe gekauft. Eine 800 Watt Oberfräse mit 8mm für Euro 28,00 !!!

Diesmal bei AliExpress. 800 Watt reichen für eine Kantenbearbeitung völlig. Sind eh nur 2mm Kanten.

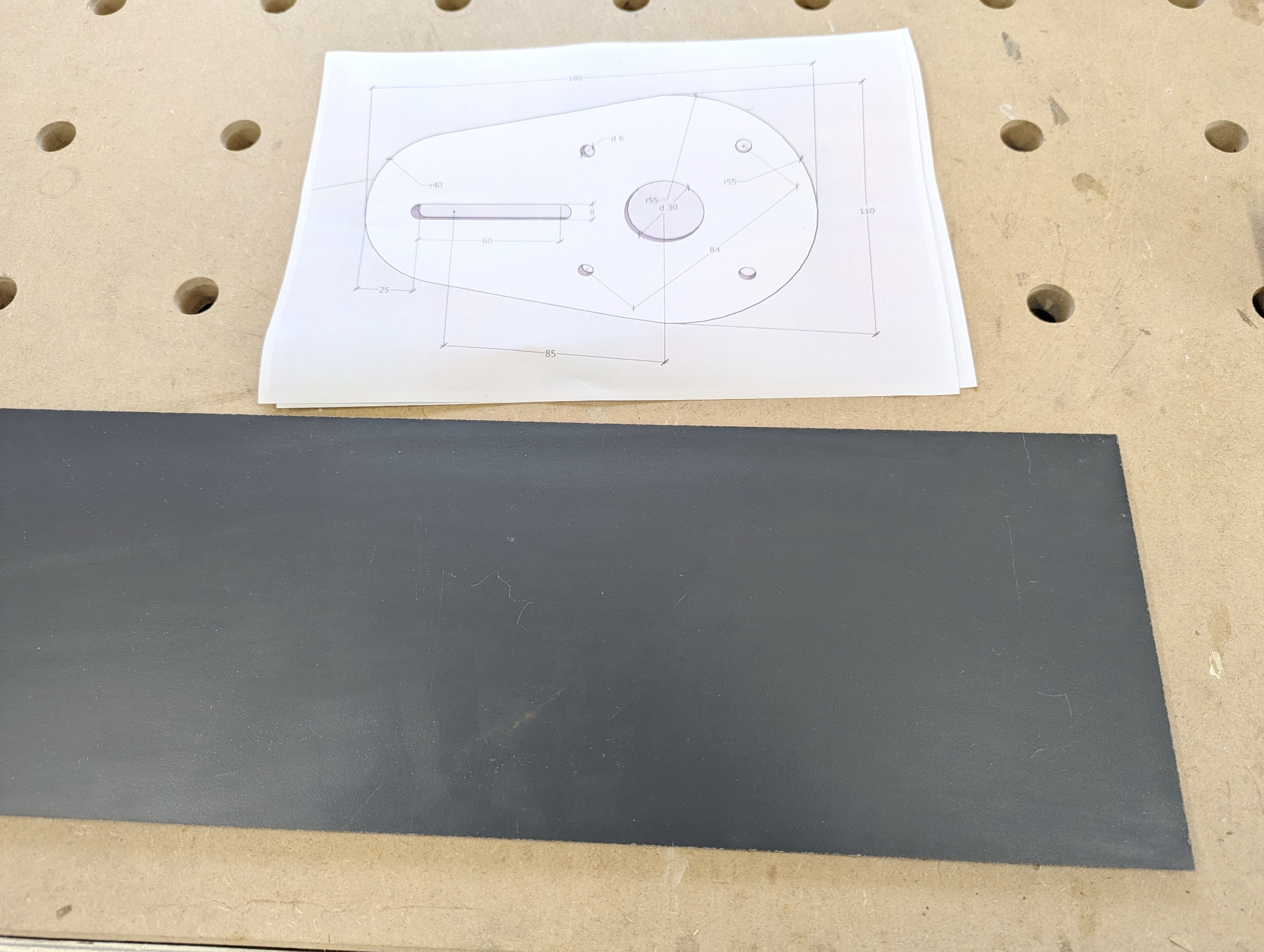

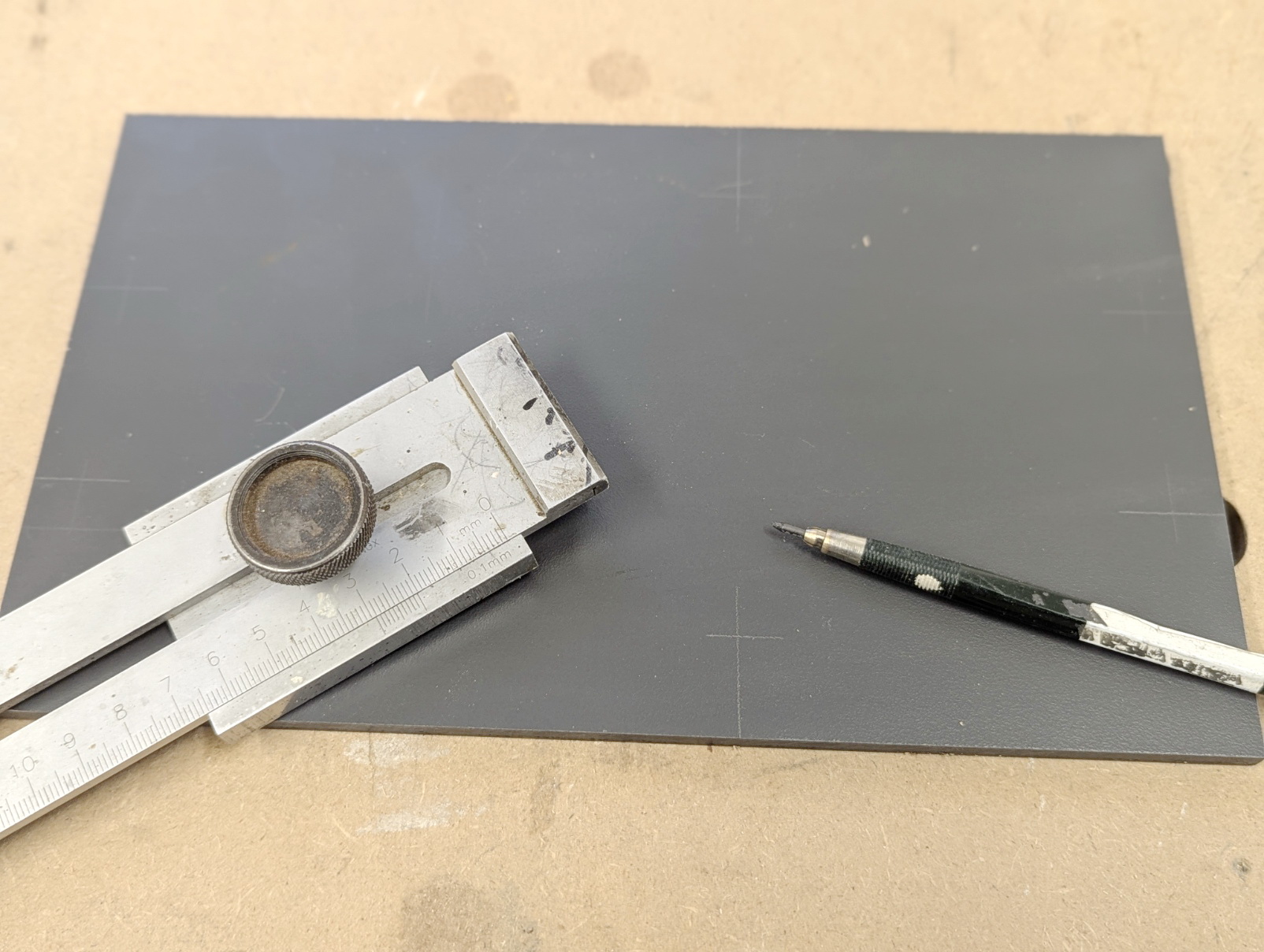

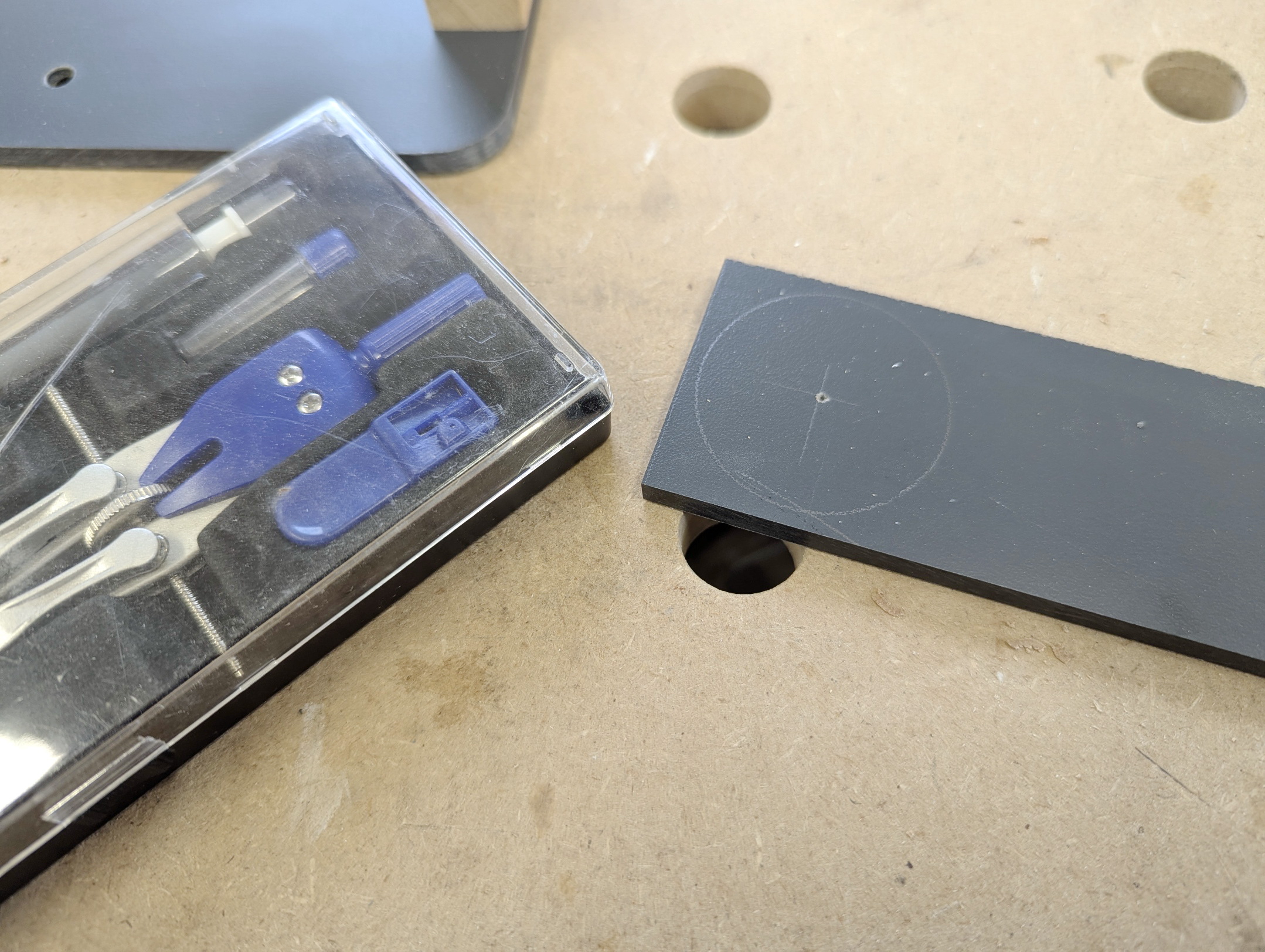

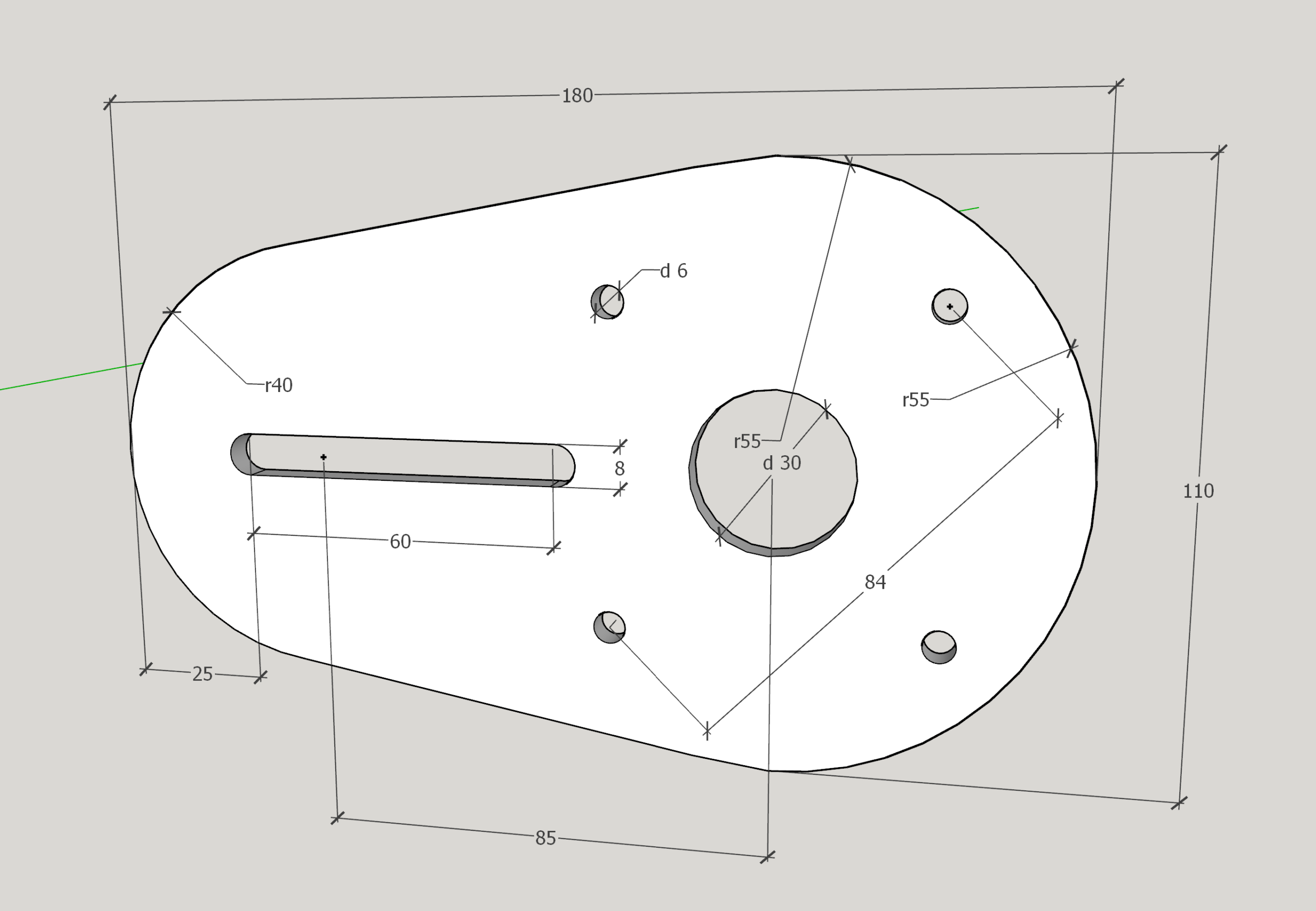

Die Vorlege / Zeichnung liegt vor und es geht an das Anzeichnen des Rahmens.

Klebeband als Kontrast zur dunklen Platte

Einen Bleistiftstrich kann man auf anthrazitfarbenen HPL schlecht erkennen. Daher habe ich anzuzeichnende Stellen mit hellem Klebeband versehen. Das hilft.

Mit einem Schulzirkel habe ich die Bogen markiert und die Seiten für den Ausschnitt markiert.

Jetzt kommt meine neue Frässchablone zum Einsatz mit der DeWalt Oberfräse. Mit einem 8mm-Fräser habe ich das 60mm lange Langloch gefräst. Da es tatsächlich doch etwas Übung braucht, ist ein kurzes Stück etwas breiter als 8mm geworden.

Das macht aber nichts. Die Welle hält sicher und es stört mich selbst nicht.

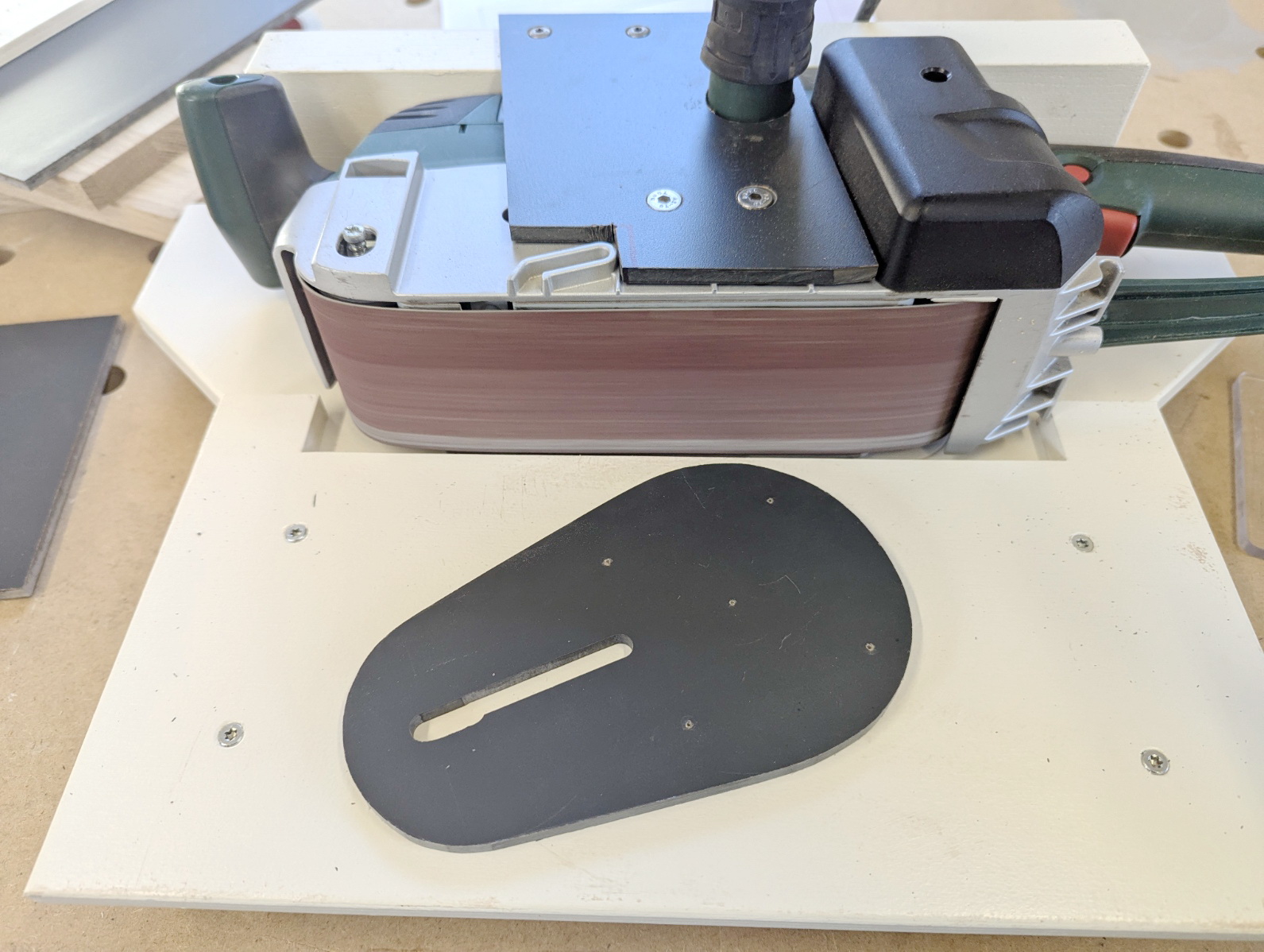

Schleifen der Endform

Die angezeichnete Form habe ich zunächst mit der Kappsäge KS 120 sehr eng ausgeschnitten. Damit hatte ich natürlich noch Ecken und Kanten…

Jetzt kommt meine Bandschleiferstation zum Einsatz.

Diese muss ich nicht umständlich festklemmen und ausrichten. Einfach hinstellen und loslegen.

Genau am Bleistiftstrich vorbei habe ich die Form sehr gut hinbekommen.

Leider sieht man hier auch meinen Fräsfehler.

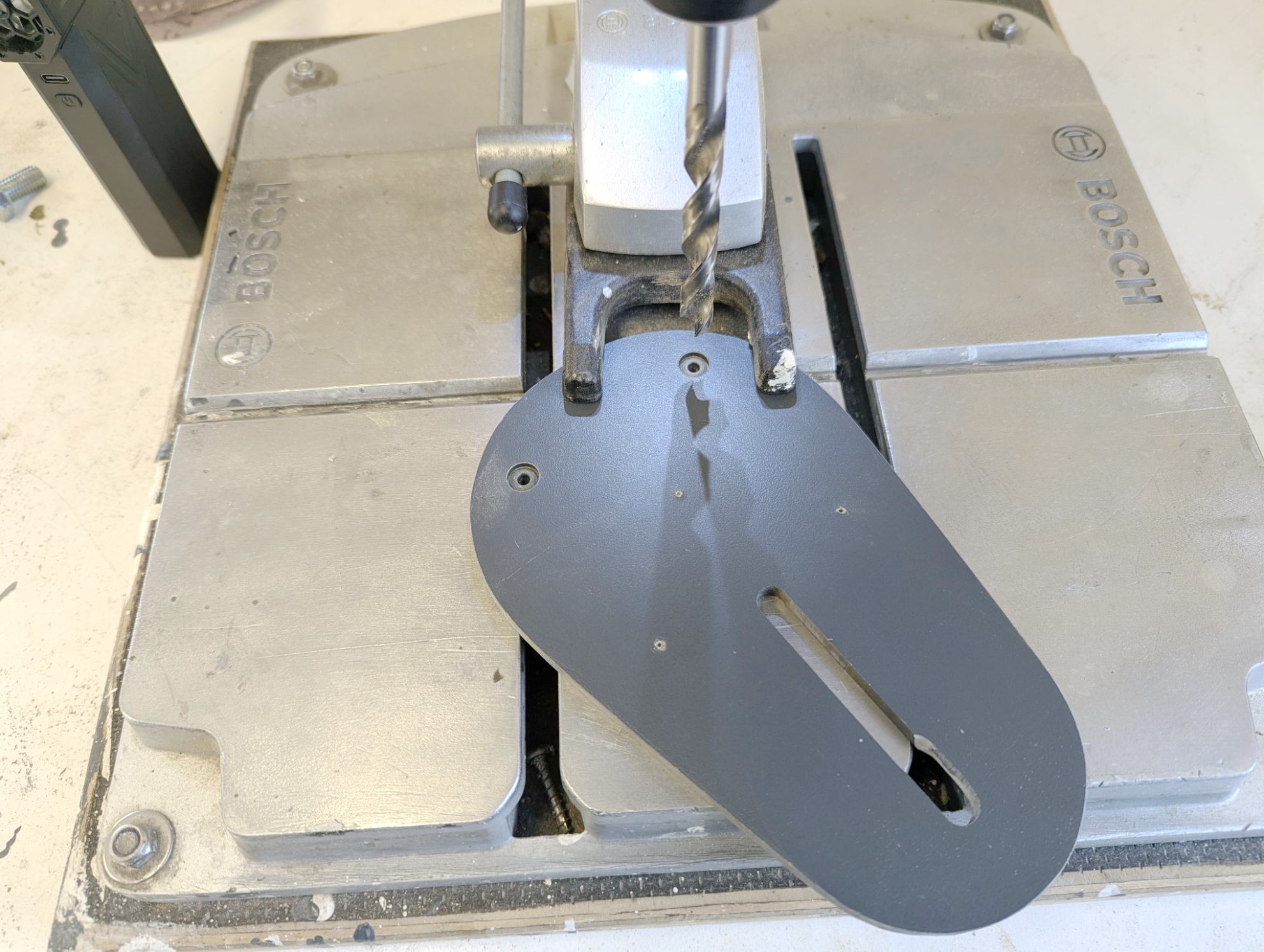

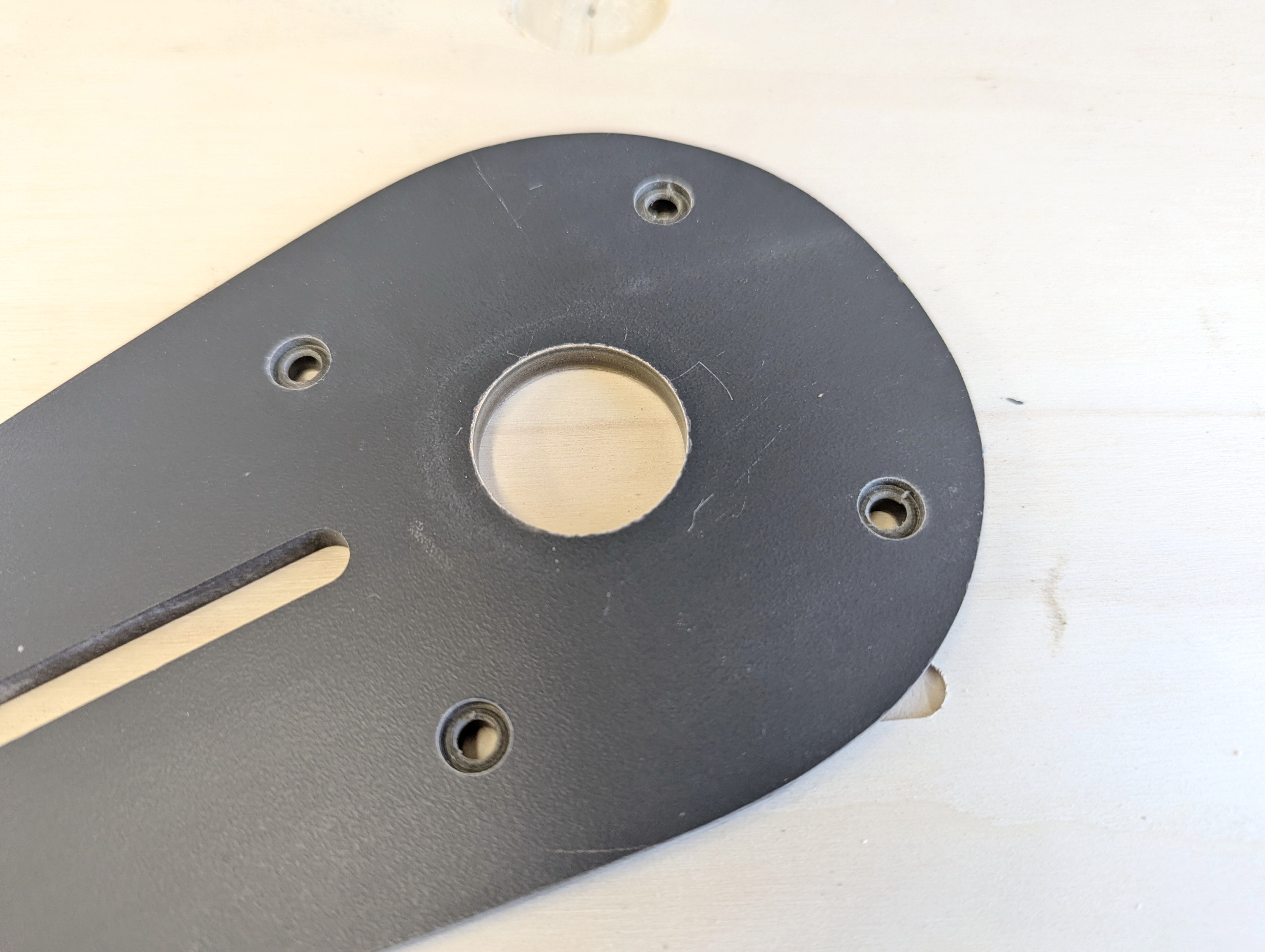

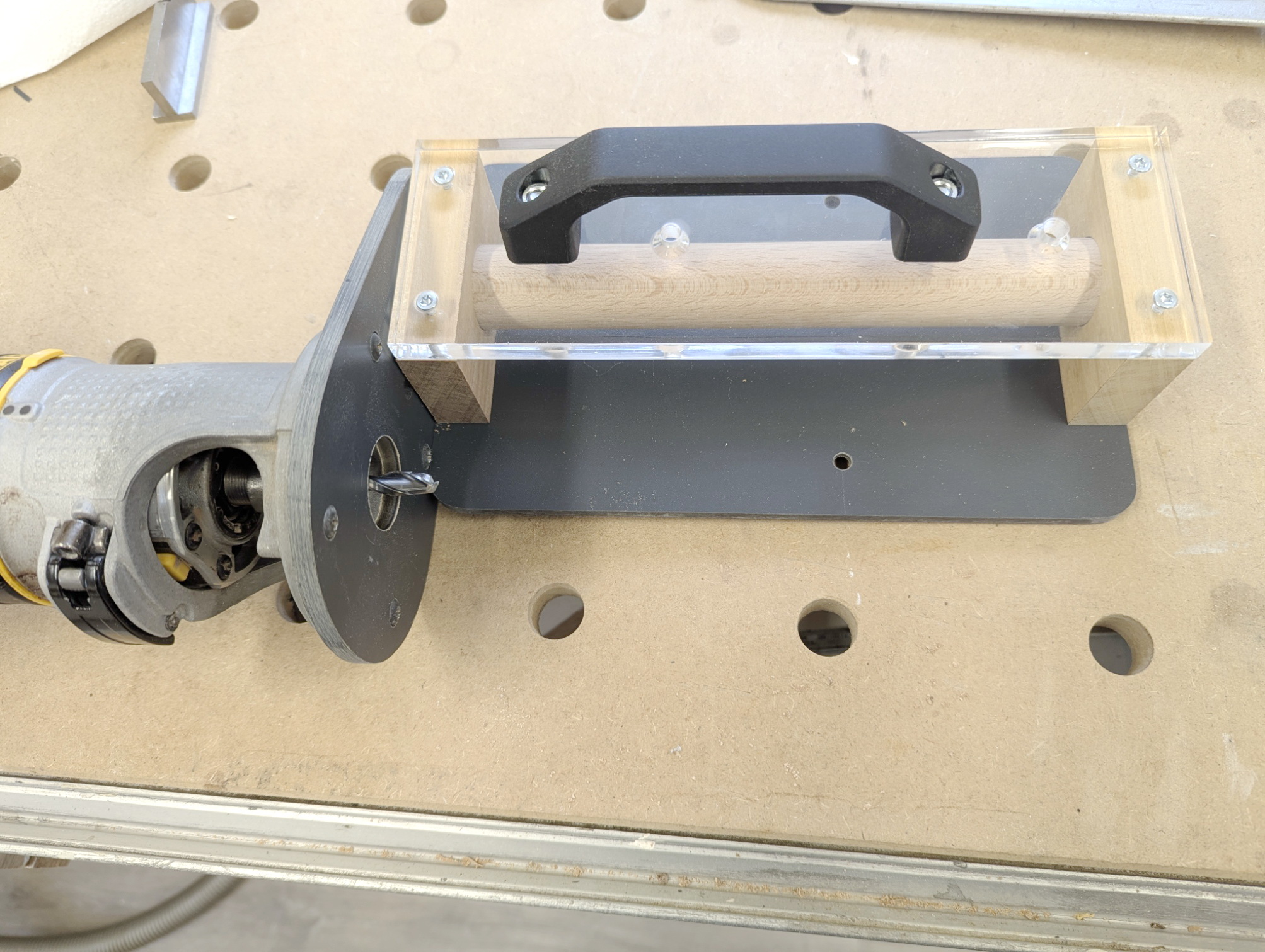

Bohren Lochkreis Oberfräse

Der Lochkreis der DeWalt hat ein sehr krummes Maß. Doch ich konnte die exakten Maße von der Grundplatte der Oberfräse auf die Platte übertragen und körnen.

Da die Schraubenköpfe versenkt werden müssen, habe ich zuerst mit einem 10mm-Bohrer 2mm tief gebohrt, damit der Schraubenkopf gut hinein passt.

Erst jetzt ging es dann mit einem 4mm-Bohrer weiter. Durch die Zentrierung des 10mm-Bohrers war der 4mm-Bohrer genau mittig.

Bohren Fräserdurchlass

Zum Schluss kam die Bohrung für den Fräserdurchlass.

30mm Durchmesser reichen völlig, denn der Abrundfräser ist nicht groß.

Gebohrt habe ich alle Löcher mit Vorlage um Ausrisse gleich zu vermeiden. HPL lässt sich nicht „reparieren“.

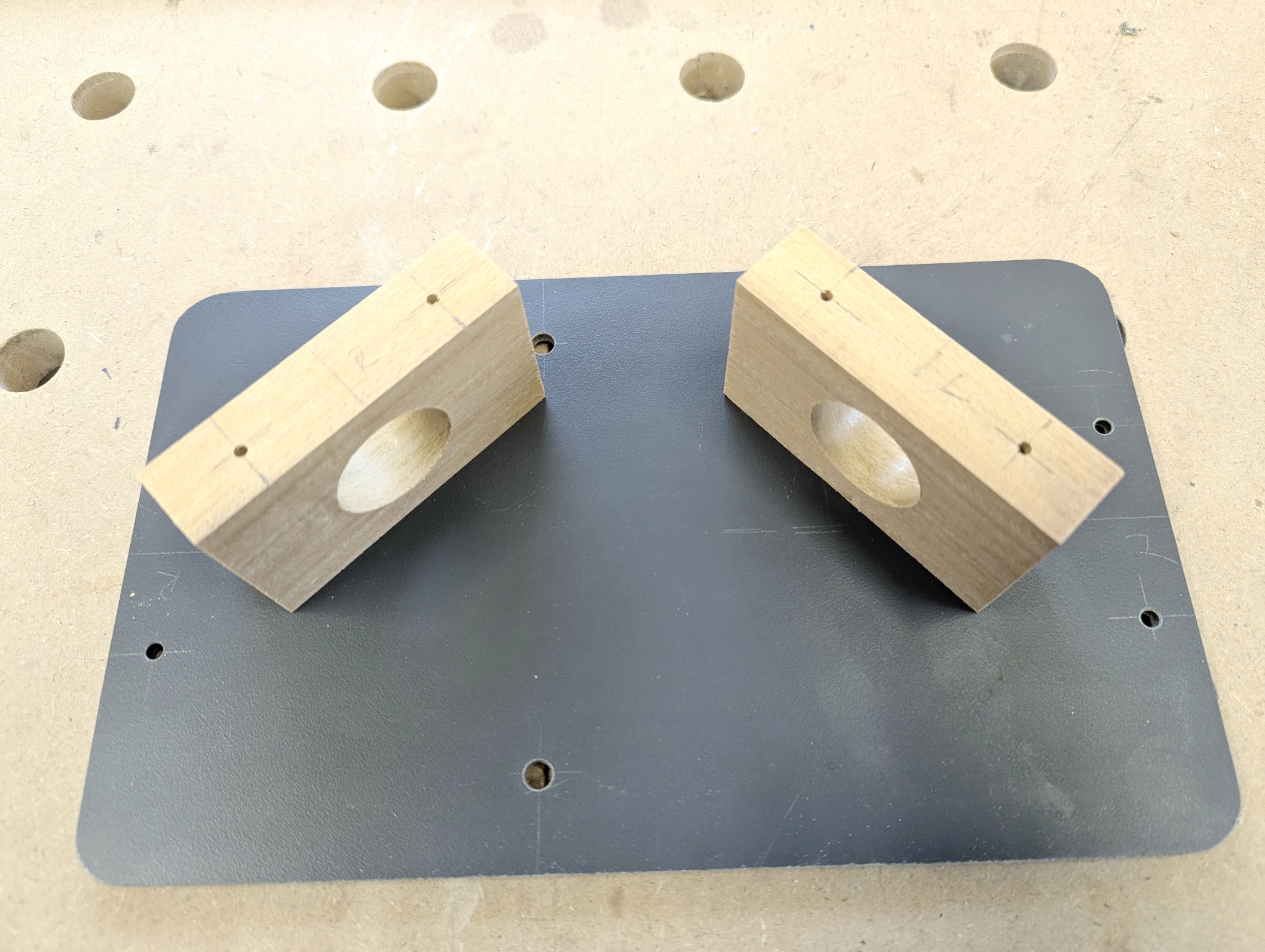

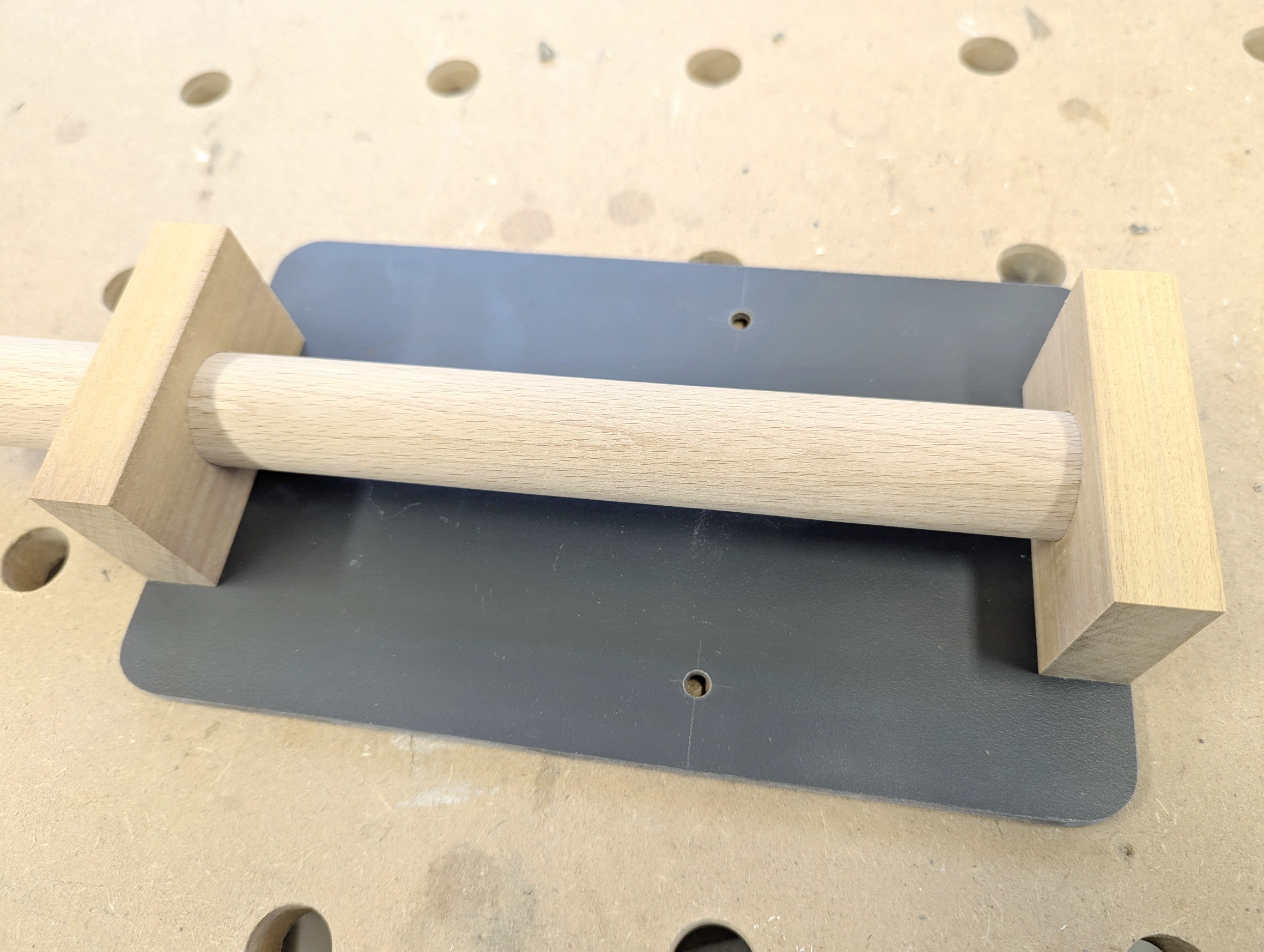

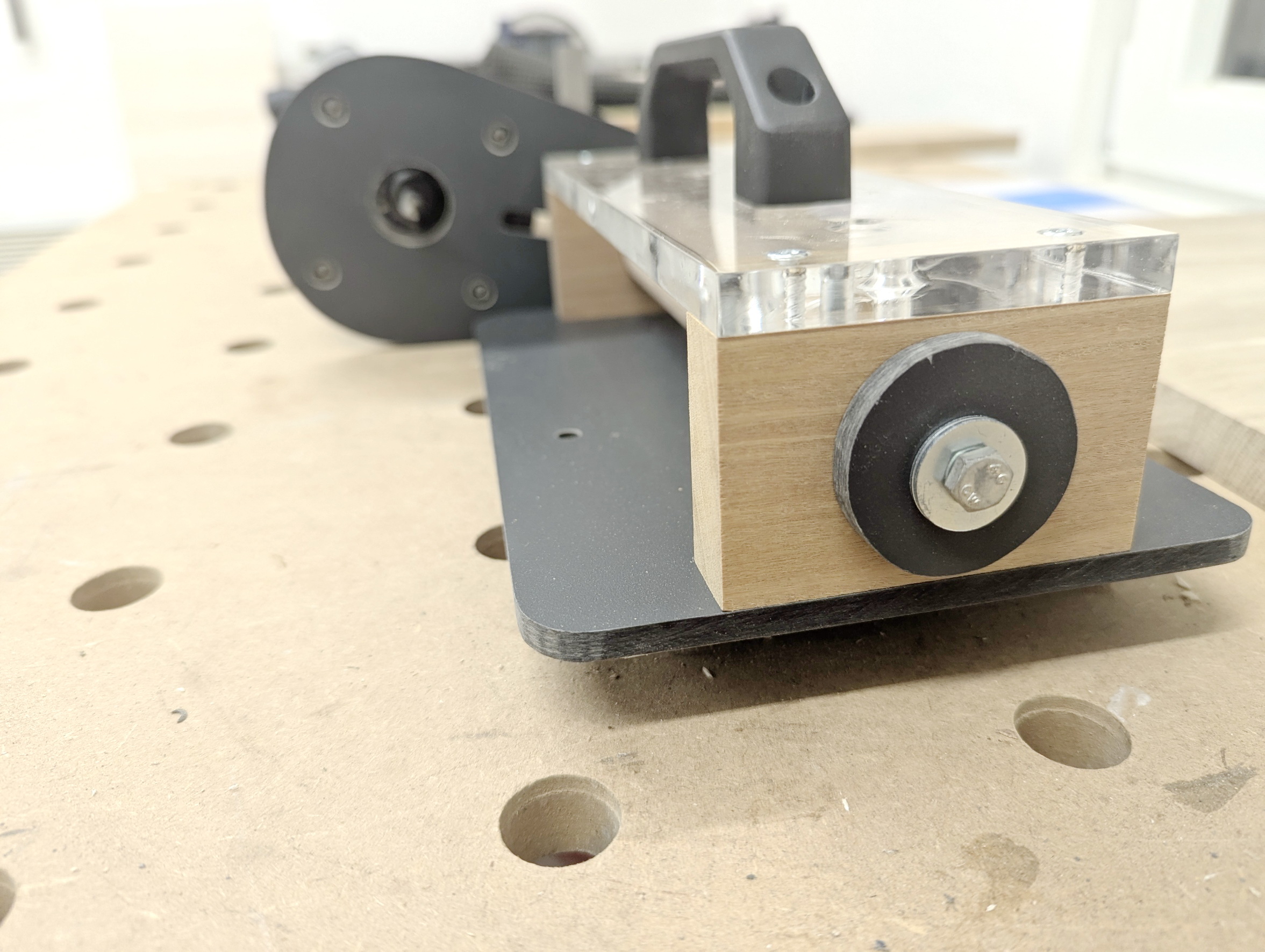

Lager für die Welle

Es wird eine Welle über die gesamte Länge des Gerätes eingebaut.

Diese wird an beiden Enden gelagert.

Leider ist es zurzeit eine H7-Passung; also nicht gut freilaufend. Dafür muss ich entweder die Bohrung minimal vergrößern oder die Welle auf der Gesamtlänge im Durchmesser etwas verkleinern.

Für diesen Prototyp habe ich eine 30mm-Buchenstange gekauft. Diese wird ersetzt werden durch eine 30mm-Kunststoffwelle. Bestellt, aber noch nicht da.

Bei der Überlegung einen 3D-Drucker zu kaufen, haben auch diese Lager eine Rolle gespielt. Dabei habe ich mich gefragt, ob es wirklich Sinn macht diese Lager zu drucken… Ich baue diese dann doch manuell aus Kambala!

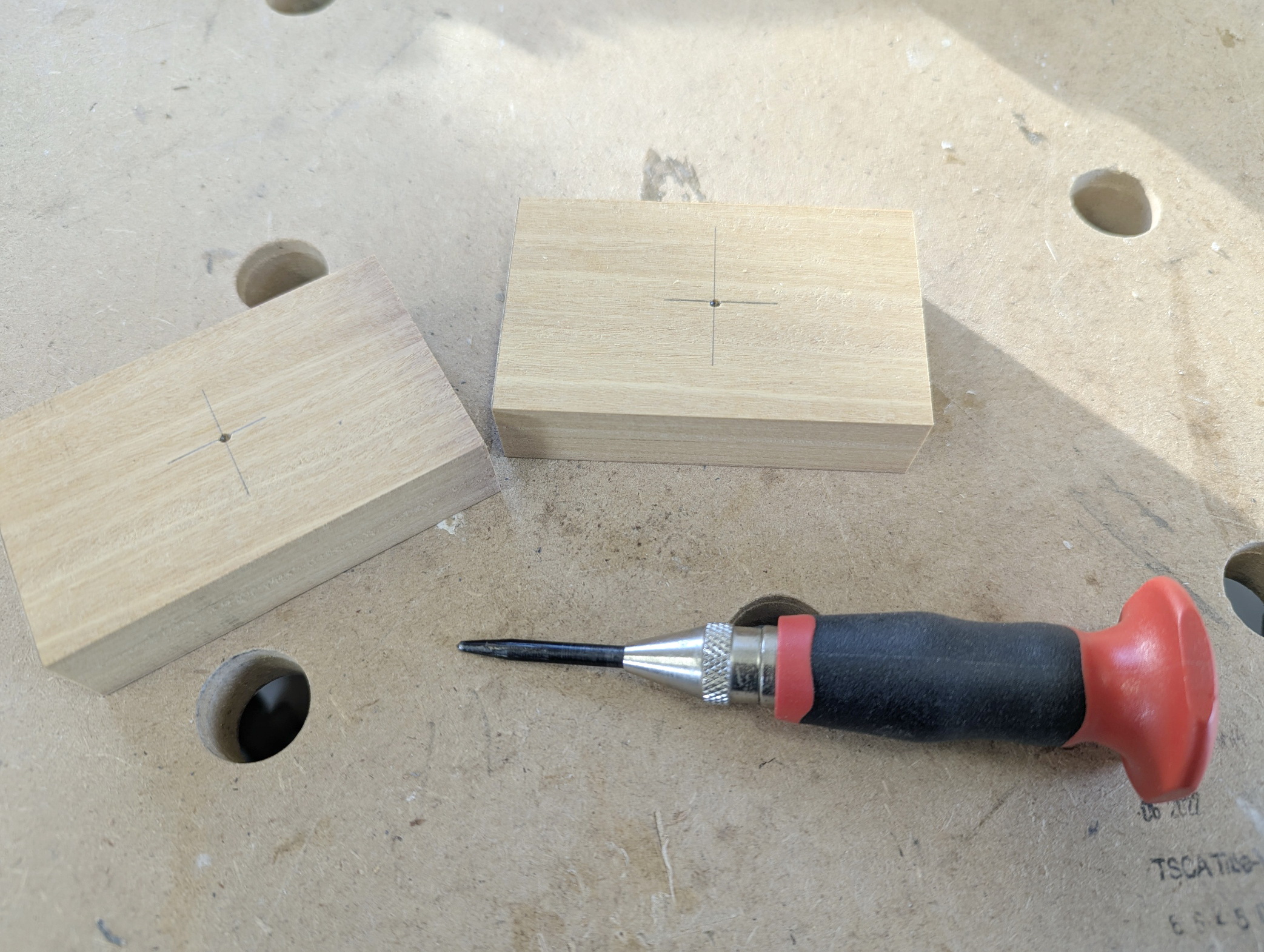

Bohren Wellenlager

Kambala lässt sich sehr gut bearbeiten; mit allen Geräten.

Auch das Bohren ist leicht.

Hier benutze ich einen 30mm-Festool-Forstnerbohrer, den ich schon seit Jahren im Einsatz habe. Diese Bohrer lassen sich sehr gut schärfen, ohne den Nenndurchmesser zu verlieren.

Bohren natürlich mit Vorlage.

genügend „Fleisch“ für die Lager

Kambala lässt sich sehr gut bearbeiten; mit allen Geräten.

Auch das Bohren ist leicht.

Die Lager halten nicht nur die Welle für die Oberfräse sondern sind auch Aufnahme und Verbindung mit dem Boden und dem Deckel mit Griff zuständig.

In diesem Prototyp werde ich diese Teile noch einfach verschrauben. Weitere Geräte werde ich mit Gewindemuffen und Maschinenschrauben ausrüsten.

Ja, bei Interesse von anderen Anwendern werde ich dieses Kantenfräsgerät für wenig Geld auch bauen; einschließlich der bestellten Oberfräse.

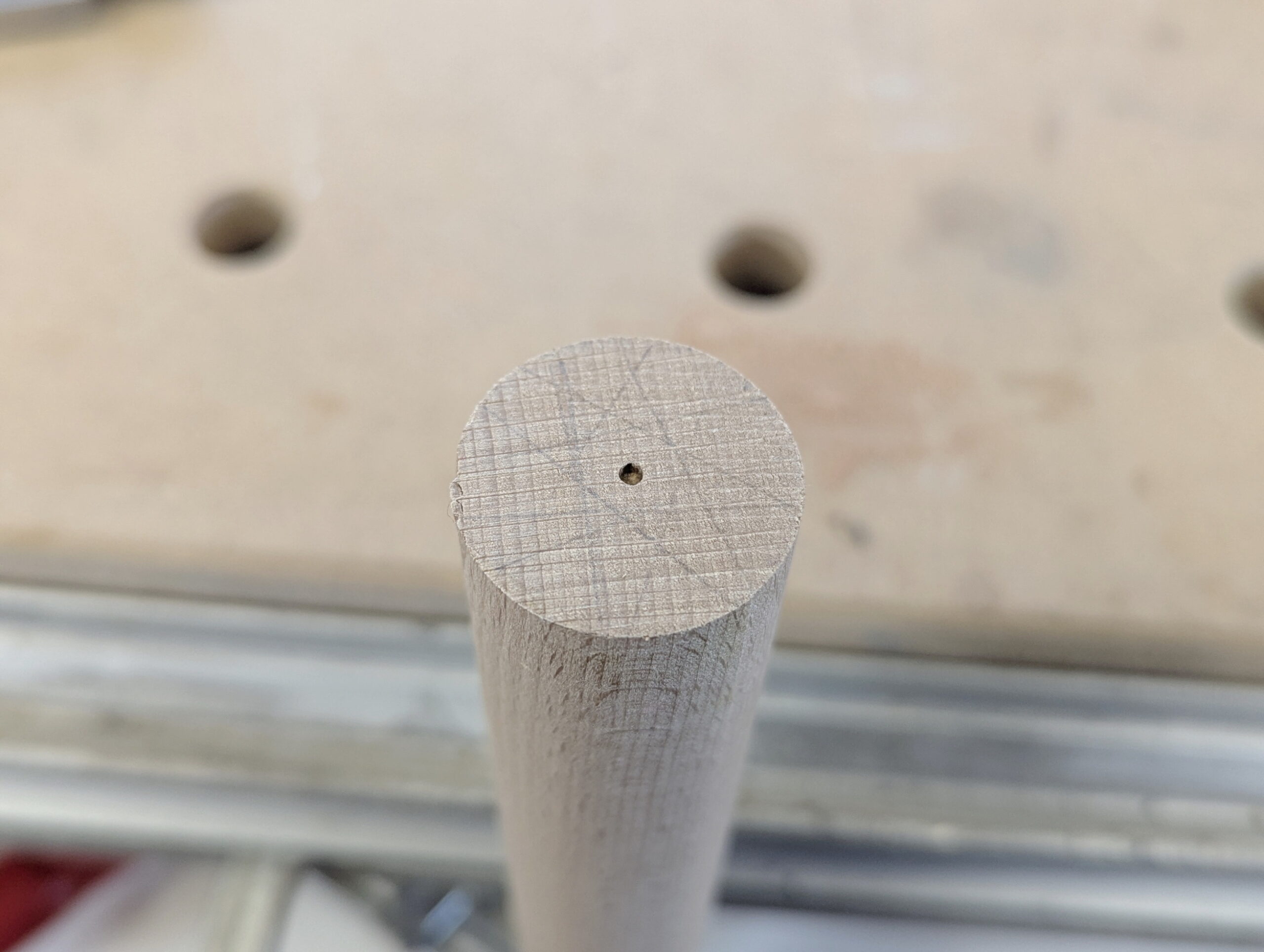

Welle bauen

Gar nicht so einfach.

Die Welle nimmt die Drehbewegung und auch die Scherlast der Oberfräse auf. Durch die Drehbewegung entstehen auch Hebelkräfte, die auf die Befestigungsschraube wirken.

Deshalb muss eine 8mm-Meschinenschraube rein.

Eine 14er Gewindemuffe ist keine gute Idee. Habe ich probiert. Die Buche ist sehr hart.

Aber das ist auch ein großer Vorteil, denn hier kann ich mit normalen Gewindeschneidern ein 8mm-Gewinde einbringen.

Das habe ich auch getan und mit Erfolg! Die Schraube hält bombenfest,

Das werde ich auch mit der Kunststoffwelle so machen.

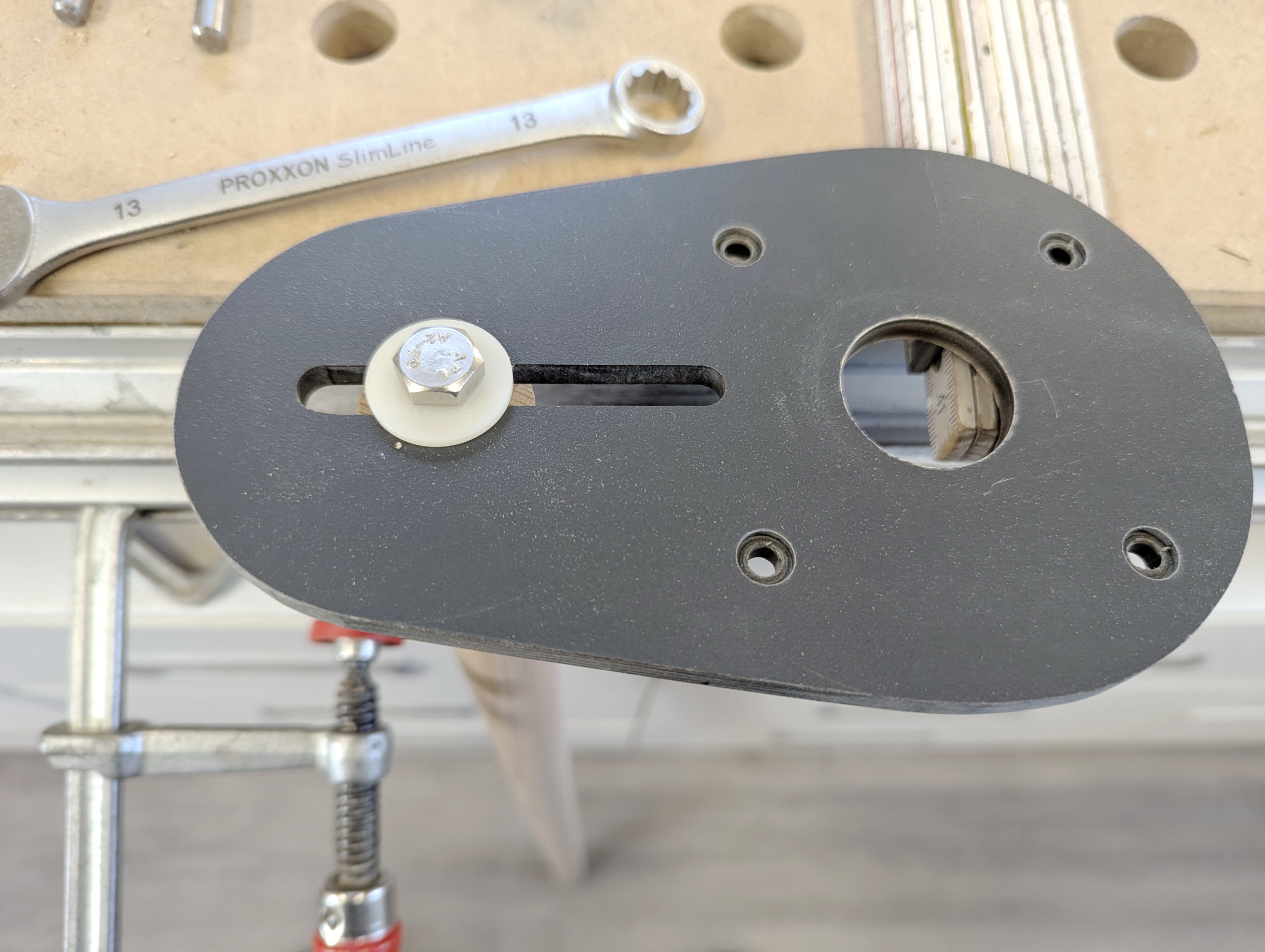

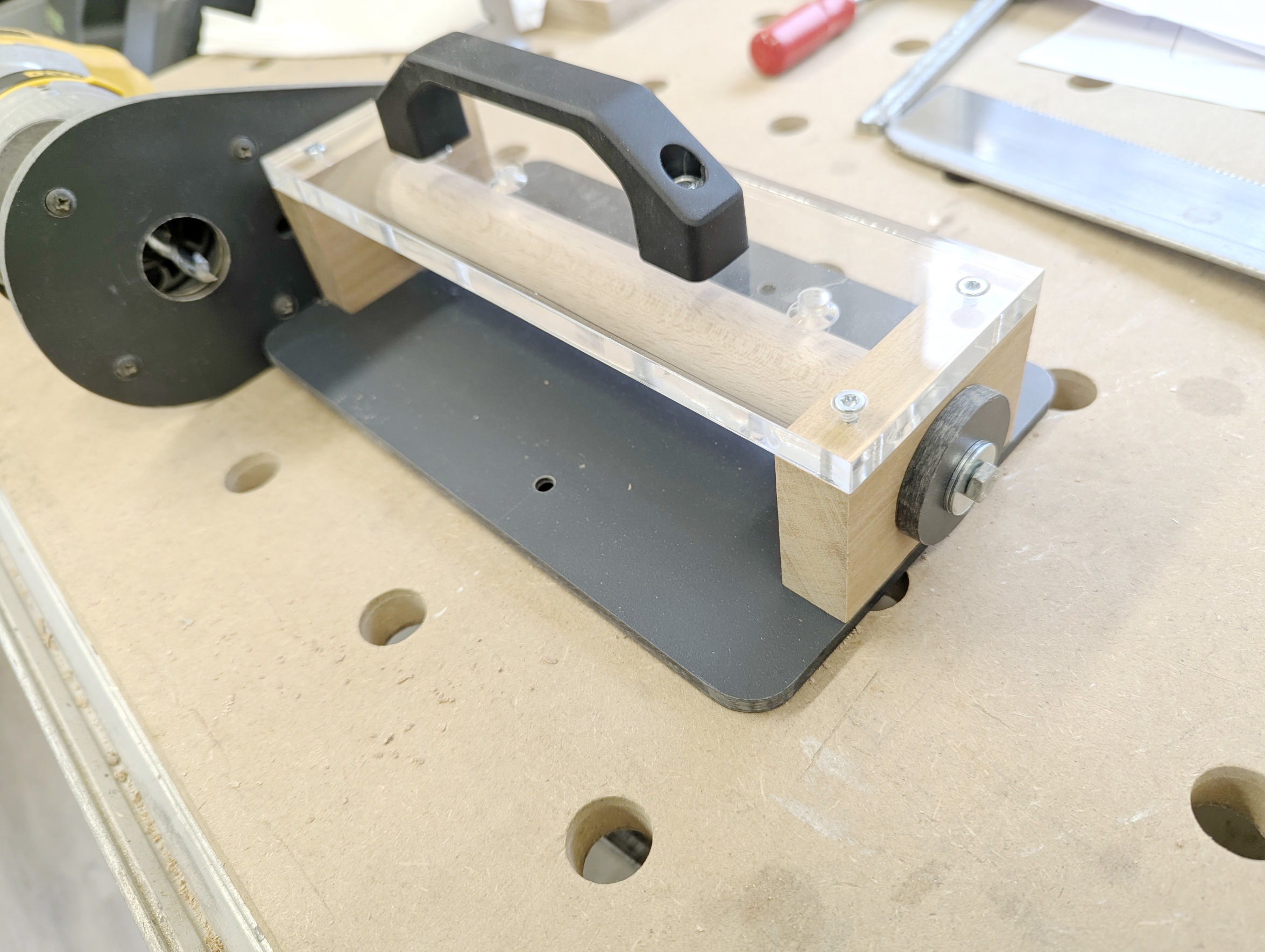

Gestänge passt

Hier kann man gut erkennen, dass ein Langloch mehr Vorteile bietet als nur eine auf eine bestimmte Oberfräse abgestimmte Einzelbohrung.

Mit diesem Langloch bin ich in der Wahl der einzusetzenden Oberfräse völlig frei. Sicher wird niemand eine Festool OF 2200 einbauen wollen.

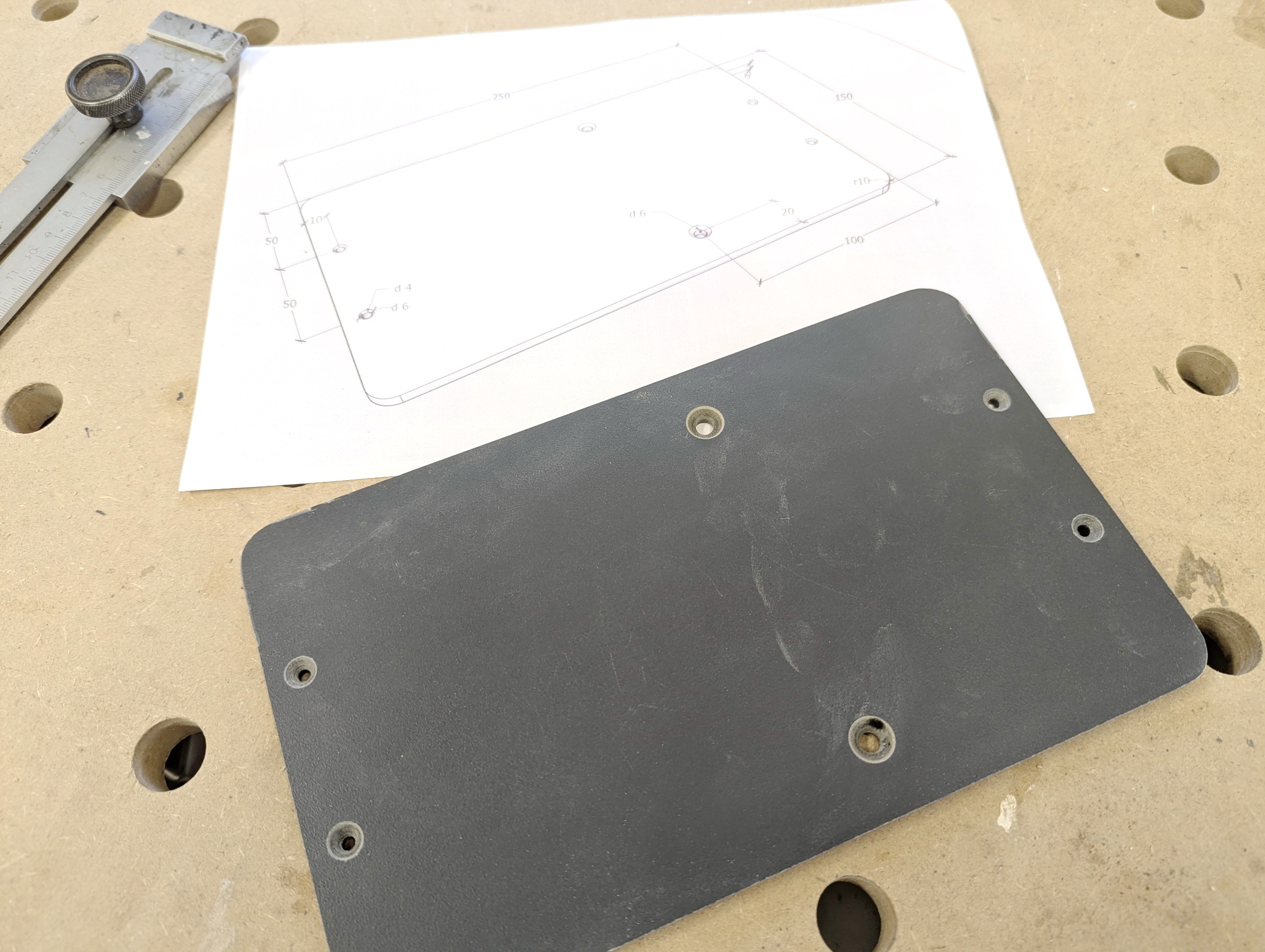

Die Platte wird im Einsatz umgekehrt liegen. Die abgesenkten Bohrungen nach hinten.

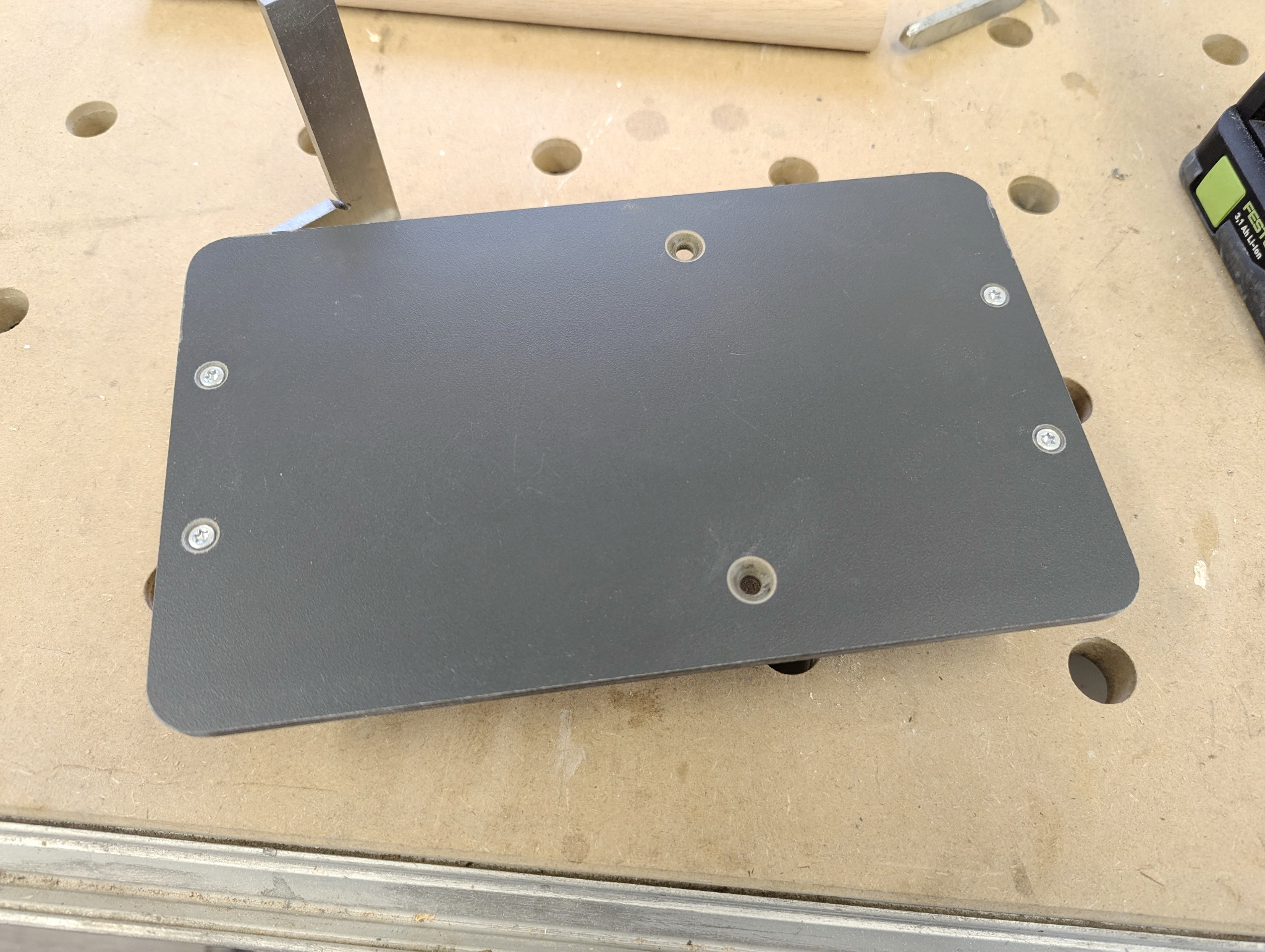

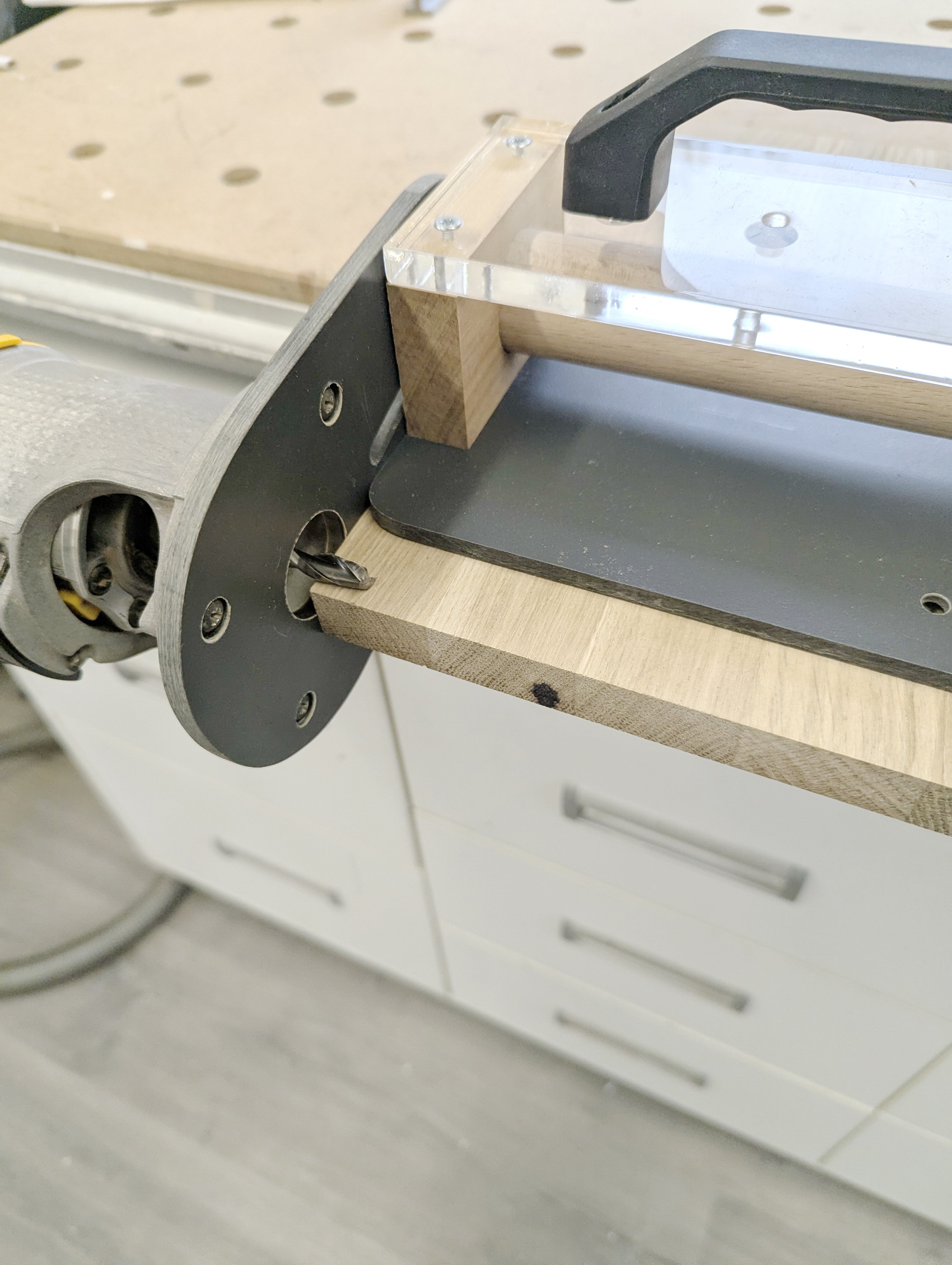

Bodenplatte

Die Bodenplatte besteht auch aus 6mm HPL (Trespa).

Bei dieser HPL gibt es zwei unterschiedliche Seiten; eine glatter als die andere.

Die Glatte werde ich nach unten weisen lassen.

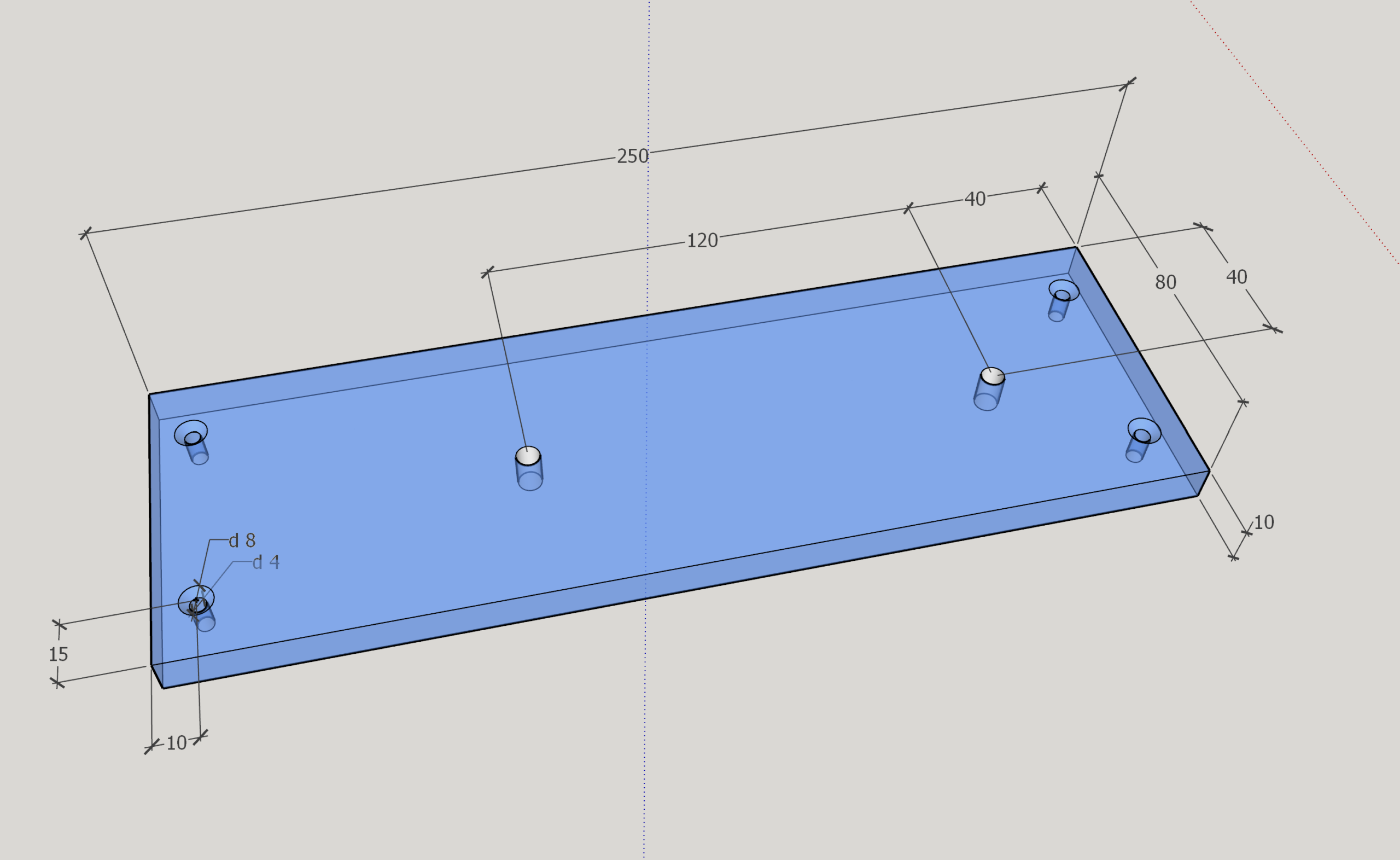

Bohrungen Bodenplatte

An den Rändern werden die Stützen angebracht. Rechts und links werden die Abstandshalter verschraubt.

Die Bohrungen sind für die Schraubenköpfe alle gesenkt.

Welle abrichten

In eine 30er Bohrung passt nicht ein 30er Rundstab. Das wird eine Presspassung.

Entweder mache ich die Bohrung größer oder den Rundstab dünner. Ich habe mich für letzteres entschieden und den Rundstab einige 1/10 dünner geschliffen. Nun dreht er fast spielfrei in den Lagern.

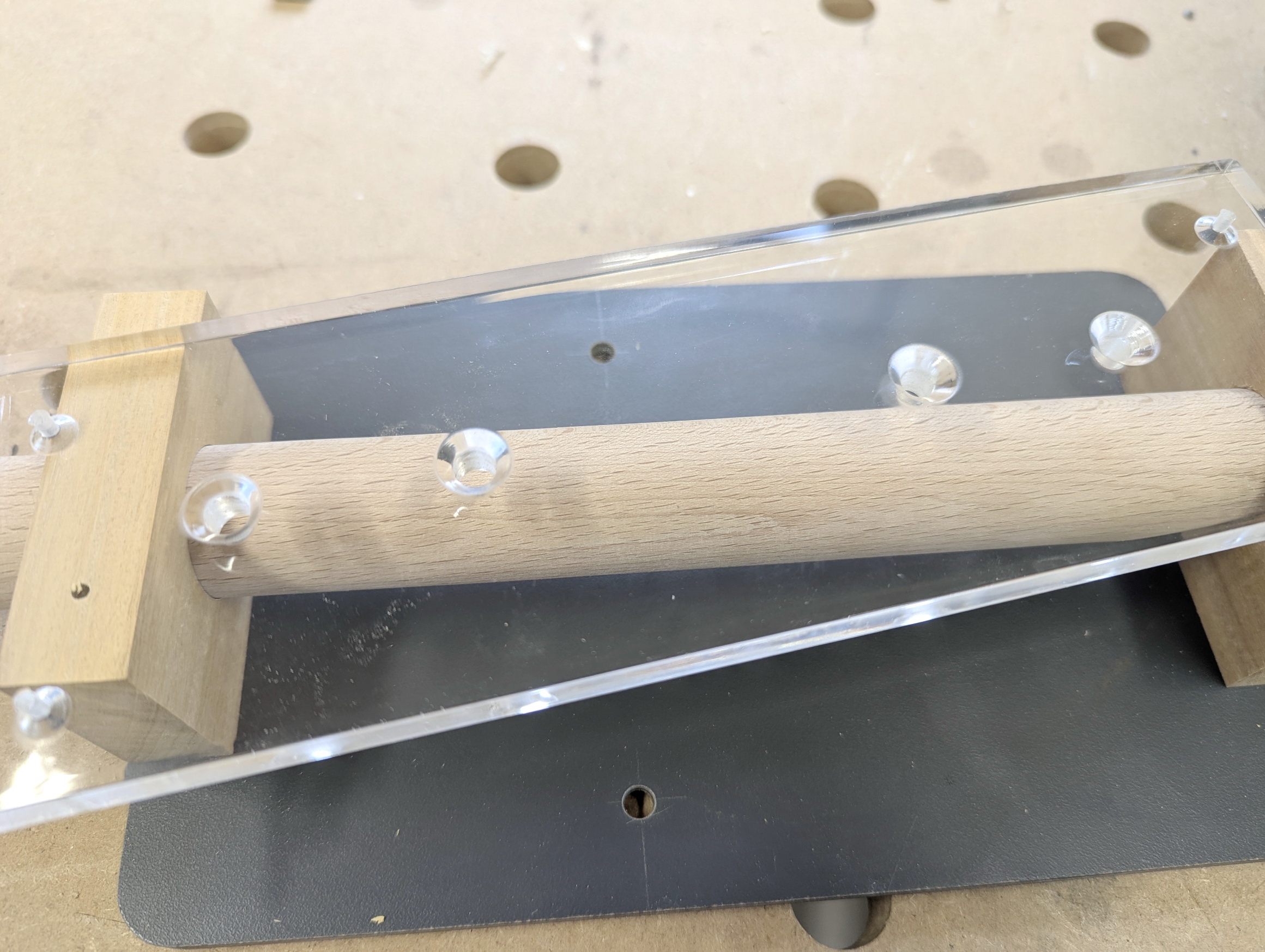

Deckplatte vorbereiten

Die Deckplatte ist aus Acrylglas mit 10mm Stärke. Genau 80x250mm.

Die Deckplatte wird den Griff halten, wie auch die Stützen der Welle.

Alle Verschraubungen werden vorgebohrt und auch entsprechend gesenkt.

Deckplatte flammpoliert

Natürlich habe ich die rauen Kanten der Acrylglasscheibe flammpoliert.

Selbst die Bohrungen strahlen einschließlich der Senkungen.

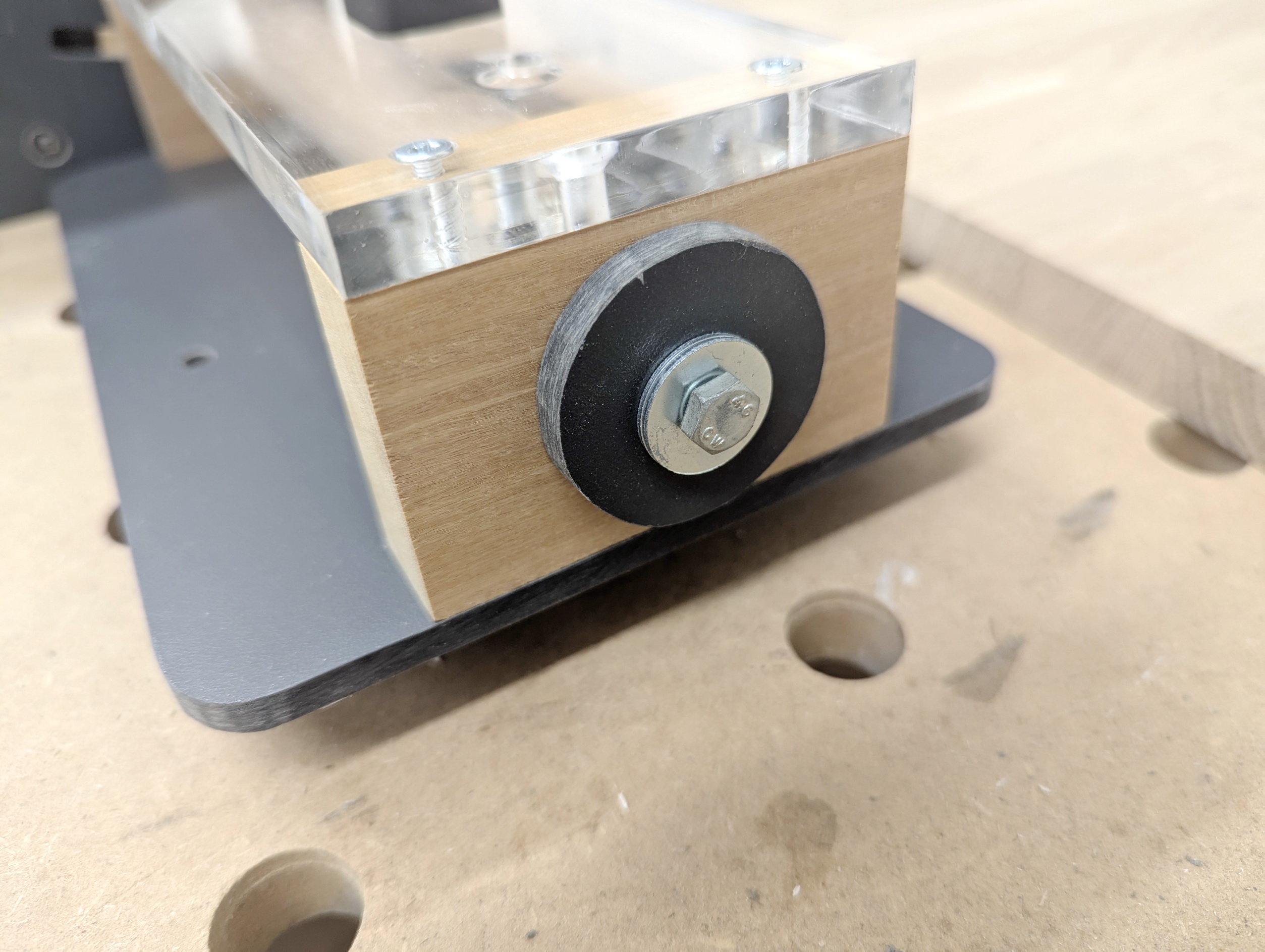

Sicherungsscheibe Welle

In diesem Prototyp eines Eckenfräsgerät werde ich die Elle hinten durch eine große Scheibe vor dem Ausdrehen sichern. Auch aus HPL.

Diesmal habe ich die Scheibe ausgeschnitten. Das werde ich zukünftig aber nicht mehr so machen, weil die Scheibe sehr unhandlich für die Bearbeitung ist.

Gewindeschneiden Welle

Das nächste Modell wird eine Kunststoffwelle haben. Dort kann man sehr einfach ein passendes Gewinde bohren. Warum nicht in Buche?

Ich habe es probiert und es funktioniert sehr gut. Die Schraube hält sicher.

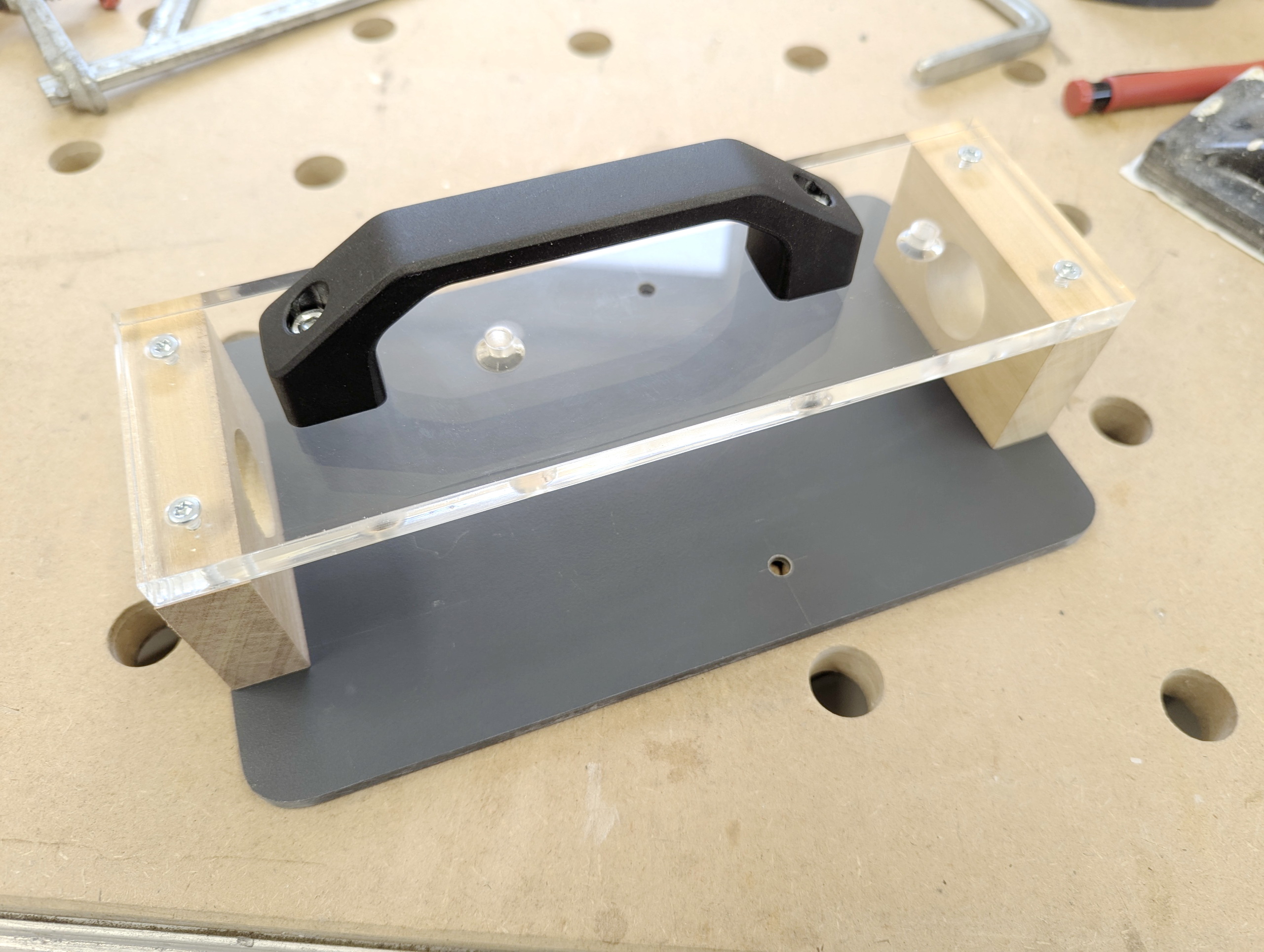

Griff anbringen

Das ist ein stabiler Markengriff. Bestellt hatte ich diesen auch in der Annahme, dass passende Schrauben mitgeliefert werden. War aber nicht so. Die Bohrungen sind für 6mm Maschinenschrauben. Hatte ich aber noch vorrätig.

Die 2 zusätzlichen Bohrungen sind für einen Wechsel des Griffes weiter nach hinten.

Fertig!!

Das Gerät funktioniert, wie es soll!!!

Die Oberfräse wird absolut sicher und fest an dieser schmalen Kante geführt und kann so sehr sauber die Kanten einer ABS- oder Echtholzkante fräsen. Natürlich auch Vollholz mit dem gleichen Problem.

Hier habe ich die DeWalt-Fräse aufgebaut; nur um zu Testen.

Die bestellte neue Oberfräsen kommt am Montag an. Und ja, der Lochkreis wird sicher nicht der gleiche sein.

Wenn jemand an einem Eckenfräsgerät interessiert ist, einfach melden…